Способ изготовления газоразделительной мембраны

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 01 0 71/64

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗО6РЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4882478!05 (22) 14.11,90 (46) 15.02,93. Бюл, ¹ 6 (71) Институт химии высокомолекулярных соединений АН УССР и Киевский филиал

Всесоюзного научно-исследовательского и проектного института искусственного волокна (72) К,Д,Петренко, Л,И.Замулина, К.К.Хоменкова, В,П.Привалко, B.È.Êèðè÷åéêî, Л,А.Ершова, Л.А.Попова и M.А,Сердюкова (56) Патент Канады № 1250108, кл, С 08 J

5/18, опубл. 1989.

Заявка Японии N 62 — 52612, кл. Р 01 D

13/00, опубл. 1987.

Заявка Японии ¹ 63-175116, кл. B 01 0

13/00, опубл. 1988. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНОЙ МЕМБРАНЫ (57) Использование: формование газоразделительной мембраны из растворов полимеров в форме плоских пленок (листов), либо в форме полых волокон и может быть использована в химической, нефтехимической, Изобретение относится к технологии формования газоразделительных мембран из растворов полимеров в форме плоских пленок (листов), либо в форме полых волокон и можетбыть использовано при изготовлении газоразделительных мембран.

Известен способ изготовления мембраHbl из ацетата целлюлозы (АЦ), заключающийся в последовательном выполнении следующих семи операций: отливки слоя

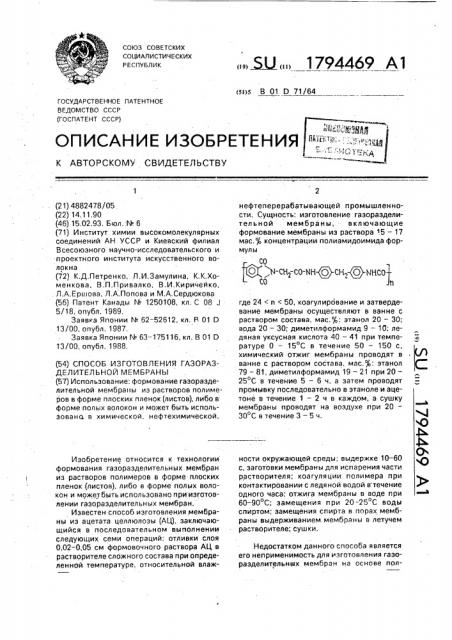

0,02-0,05 см формовочного раствора АЦ в растворителе сложного состава при определенной температуре, относительной влаж„„Я3„„1794469 А1 нефтеперерабатывающей промышленности. Сущность, изготовление газоразделительной мембраны, включающие формование мембраны из раствора 15 — 17 мас.% концентрации полиамидоимида формулы

СО

0 N-сн;сО-мн.©-cH,(0)йнсО

СО tl где 24 < n < 50, коагулирование и затвердевание мембраны осуществляют в ванне с раствором состава, мас.%: этанол 20 — 30; вода 20 — 30; диметилформамид 9 — 10; ледяная уксусная кислота 40 — 41 при температуре 0 — 15 С в течение 50 — 150 с, химический отжиг мембраны проводят в ванне с раствором состава, мас.%: этанол

79 — 81, диметилформамид 19 — 21 при 20—

25 С в течение 5 — 6 ч, а затем проводят промывку последовательно в зтаноле и ацетоне в течение 1 — 2 ч в каждом, а сушку мембраны проводят нэ воздухе при 20—

30 С в течение 3 — 5 ч. ности окружающей среды; выдержке 10 — 60 с, заготовки мембраны для испарения части растворителя; коагуляции полимера при контактировании с ледяной водой в течение одного часа; отжига мембраны в воде при

60 — 90 С; замещения при 20-25 С воды спиртом; замещения спирта в пооах мембраны выдерживанием мембраны в летучем растворителе; сушки, Недостатком данного способа является

его неприменимость для изготовления газоразделительних мембран на основе пол1794469

40 формамида (ДМФА) формуют путем выдавливания из фильеры для получения мембраны в форме полой нити при одновременной подаче вовнутрь и/или снаружи коэгуляционного раствора с массовой долей воды/ДМФА 50/50 или чистая вода. В коагуляционной ванне происходит затвердевание мембраны, далее следуют последовательно операции сушки и термо-. обработки мембраны при 100 — 350 С в течение 30 мин.

Скорость проницания таких мембран по азоту и метану составляет соответственно 1,2

10 и 1.10 — 1 ° 10 см/см с см рт.ст. (при

20 С, перепад давления нэ мембране 2 атм.), 55

Недостаток данного способа получения мембраны заключается в невозможности получения по данному способу мембран с высокими значениями селективности вследствие образования в материале мембраны имеров с имидными циклами в главной цепи.

Известен способ изготовления полиимидных пленок для разделения газов, заключающийся в последовательном выполнении операций формования пленки из предполимера, ее коагуляции в воде, промывки мембраны в органическом растворителе с параметром растворимости 5 — 9,4 (кэл/см ) и сушки изделия. Затем после

3 0,5 стадии сушки мембраны выполняется операция высокотемпературной обработки материала мембраны с целью проведения процесса имидизации предполимера и образования конечной полиимидной структуры.

Недостатком данного способа изготовления полиимидных мембран.для разделения газов является технологическая сложность проведения стадии термообработки мембраны при 250 С, Кроме того, этот способ распространяется только на мембраны, полученные иэ полиамидокислот (предполимеров), которые затем подвергаются процессу циклодегидратации.

Прототипом предлагаемого изобретения является способ получения мембраны иэ полиамидоимида.(ПАИ) (3). В качестве материала мембраны используют полимер, структура которого при соотношении фрагментов А — В, равном 90 — 70/10 — 30 мольн.%, имеет вид: с

1 с - О

A яФсняцннсо-@-соа.©(q © в

Способ состоит в следующем . полимер с массовой долей 17% в растворе диметил5

"грубой" макроструктуры с размерами пор

100 А, целью изобретения является повышение селективности газорэзделительных мембран на основе ПАИ, Поставленная цель достигается тем, что в известном способе изготовления мембраны из ПАИ, включающем: процесс формообразования полимера, коагуляцию и затвердевание мембраны, сушку и термообработку, согласно предлагаемому изобретению, на стадии формообразования используют раствор 15-17 мас,% концентрации полиамидоимида формулы (4) о

li ф(;м-сн;унсо-©-снЩ-ин) ос л где 24 < n 50, э термообработку проводят при 70 — 80 С в течение 20 — 100 сек в среде воздуха, коагуляцию и затвердевание мембраны проводят в ванне с раствором состава, мас,%; зтэнол 20-30 вода 20-30

ДМФА 9-10

Ледяная уксусная кислота 40 — 41 при температуре 0-15 С в течение 50 — 150 сек, а далее проводят химический отжим мембраны в ванне с раствором состава, мас.%: зтанол 79-81

ДМФА 19 — 21 при температуре 20-25 С в течение 5 — 6 ч, а затем проводят последовательно в этаноле и ацетоне в течение 1 — 2 ч в каждом, а сушку мембраны проводят на воздухе при 20-30 С в течение 3-5 ч, Способ изготовления гаэоразделительной мембраны может быть реализован следующим образом, Пример 1. Приготовленный раствор

ПАИ с п=24 концентрации 15% масс. укаэанного химического строения после двукратной фильтрации через бумажный фильтр с синей полосой выливают на стеклянную подложку и выдерживают до равномерного растекания полимерного раствора и придания ему формы плоской пленки. Далее стеклянную подложку помещают в термошкаф с температурой 70 С на 100 с, после этого подложку вынимают и помещают в коагуляционную ванну с раствором с массовой долей, %; зтанол 20 вода 30

ДМФА 10 уксусная кислота (ледяная) 40

1794469

50 при температуре 10 С на 50 с, затем проводят химический отжиг мембраны в ванне с раствором с массовой долей, ; эта нол 79

ДМФА 21 при температуре 20 С в течение 5 ч. Для промывки мембраны ее помещают последовательно в этэнол и ацетон при 20 С на 2 ч (в каждый), сушку мембраны проводят при

20 С в течение 3 ч на воздухе.

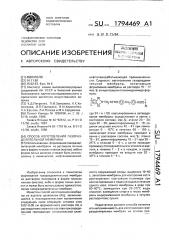

Свойства мембраны, полученной таким образом, а также свойства мембран, полученных при других условиях согласно изобретению, в сравнении с прототипом; представлены в таблице.

Пример 2. Процесс изготовления газорэзделительной мембраны ведут по примеру 1, но на стадии формообразования используют раствор ПАИ концентрации 17 мас. .

Пример 3 (контрольный). Процесс изготовления газораэделительной мембраны ведут по примеру 1, но на стадии формообразования используют раствор ПАИ концентрации 18 мас.%, Пример 4 (контрольный). Процесс изготовления газораэделительной мембраны ведут по примеру 1, но на стадии формообразования используют раствор ПАИ концентрации 14 мас.%, Пример 5 (контрольный), Процесс изготовления газоразделйтепьной мемб раны ведут по примеру 1, но на стадии формообразования используют раствор ПАИ с п < 24, Мембрану из такого полимера не удается получить в связи с высокой его хрупкостью.

Пример 6. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии формообразования используют полимер с fl = 50. Превышение и > 50 дри синтезе ПАИ указанного химического строения достичь не удается по условиям протекания реакции попиконденсации.

fl р и м е р 7. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее помещают в термошкаф с температурой 80 С, Пример 8 (контрольный), Процесс изготовления гаэоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее помещают в термошкаф с температурой 65ОС.

Пример 9 (контрольный), Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее помещаот в термошкаф с температурой 85 С, П р и м е.р 10, Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее выдерживают 20 сек.

5 Пример 1 (контрольный). Процесс изготовления газоразделитепьной мемб раны ведут по примеру 1, но на стадии термообработки мембраны ее выдерживают 15 с, Пример 12 (контрольный). Процесс

10 изготовления газоразделительной мембраны ведут по примеру 1, но на стадии термообработки мембраны ее выдерживают 105 сек.

Пример 13. Процесс изготовления

15 газораздели.гельной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят вванне состава,,мас.%: этанол 30 вода 20

20 ДМФА ) 10 уксусная кислота (ледя нэя) 40

Пример 14. Процесс изготовления газоразделитепьной мембраны ведут по примеру 1, но стадию коагуляции и эатвер25 девания проводят в ванне состава, мас.%; этанол 20 вода 30

ДМФА 9 уксусная кислота

30 (ледяная) 41

Пример 15. Процесс изготовления гаэоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас,%:

35 этанол 30 вода 20

ДМФА 9 уксусная кислота (ледяная) 41

40 Пример 16 (контропьный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас,%:

45 этанол 18 вода 32

ДМФА 9 уксусная кислота (ледяная) Пример 17 (контрольный). Процесс изготовления гаэоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания мембраны проводят в

55 ванне состава, мас. : эта нол . 32 вода 18

ДМФА 9 уксусная кислота (ледяная) 41

1794469

Пример t8 (контрольный). Процесс изготовления газораэделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания мембраны проводят в ванне состава, мас. j,: этан ол 20 вода 30

ДМФА 8 уксусная кислота (ледяная) 42

Пример 19 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания мембраны проводят в ванне состава, мас, : зтанол вода

ДМФА уксусная кислота (ледяная) 39

Пример 20. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и эатвердевания используют ванну стемпературой 15ОС, Пример 21. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания используют ванну с температурой 0 С (тающий лед).

Дальнейшее понижение температуры воды невозможно вследствие ее кристаялизации.

Пример 22 (контрольный), Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания используют ванну с температурой 20 С.

Пример 23. Процесс изготовления газоразделительной мембраны ведут по примеру 1, йо на стадии коагуляции и эатвердевания мембрану выдерживают 150 сек.

Пример 24 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагу ляции и затвердевания мембрану выдерживают 40 сек.

Пример 25 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии коагуляции и затвердевания мембрану выдерживают 160 сек.

Пример 26. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию химического отжига проводят в ванне состава, мас. : этан ол 81

ДМФА 19

Пример 27 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию химического отжига проводят в ванне состава, 5 мас. ф: эта нол 78

ДМФА 22

Пример 28 (контрольный). Процесс изготовления газораэделительной мембра10 ны ведут по примеру 1, но стадию химического отжига проводят в ванне состава, мас. ь: этанол 82

ДМФА 18

15 Пример 29. Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии химического отжига используют ванну с температурой 25 С.

Пример 30 (контрольный). Процесс

20 изготовления газоразделительной мембраны ведут по примеру 1, но на стадии химического отжига используют ванну с температурой 28 С.

Понижение температуры ванны для хи25 мического отжига ниже 20 С не оправдано вследствие независимости результатов химического отжига от температуры состава ванны для химического отжига.

Пример 31. Процесс изготовления

30 газоразделительной мембраны ведут по примеру 1, но настадиихимическогоотжига мембрану выдерживают 6 ч.

Пример 32 (контрольный). Процесс изготовления газоразделительной мембра35 ны ведут по примеру 1, но на стадии химического отжига мембрану выдерживают 4,5 ч.

Пример 33 (контрольный), Процесс изготовления газоразделительной мембраны ведут по примеру 1, но на стадии химического

40 отжига мембрану выдерживают 6,5 ч.

Пример 34, Процесс изготовления газоразделительной мембраны ведут по примеру 1, но стадию промывки мембраны проводят при 25ОС.

45 Пример 25 (контрольный). Процесс изготовления газораэделительной мембраны ведут по примеру 1, но стадию промывки мембраны проводят при 28 С, Понижение температуры поомывочных

50 составов не оправдано вследствие независимости результатов промывки от температуры промывочных составов.

Пример 36; Процесс изготовления гаэоразделительной мембраны ведут по

55 примеру 1, но стадию промывки мембраны проводят в течение t ч(в каждом составе), Пример 37 (контрольный). Процесс изготовления гаэоразделительной мембраны ведут по примеру 1, но стадию промывки мембраны проводят s течение 50 мин.

1794469

Увеличение времени промывки свыше 2 ч нецелесообразно вследствие неизменности свойств мембраны в. этом случае.

Пример 38, Процесс изготовления газоразделительной мембраны ведут по 5 примеру 1, но сушку мембраны проводят при 25 С.

Пример 39 (контрольный). Процесс изготовления газоразделительной мембраны ведут по примеру 1, но сушку мембраны 10 проводят при 32 С, Понижение температуры сушки ниже

20 С нецелесообразно вследствие неизменности свойств мембраны в этом случае. .Пример 40. Процесс изготовления 15 газорвзделительной мембраны ведут по примеру 1, но сушат мембрану 5 ч.

Пример 41 (контрольный). Процесс изготовления мембраны ведут по примеру

1, но сушат мембрану 2 ч. 50 мин. 20

Превышение продолжительности сушки свыше 5 ч нецелесообразно вследствие неизменности свойств мембраны в этом случае.

Пример 42. Процесс изготовления 25 газоразделительной мембраны ведут по примеру 1, но на стадии формообразования раствор полимера продавливают через

Формула изобретения

Способ изготовления газоразделительной мембраны, включающий формообразование раствора полиамидоимида, коагулирование и затвердевание мембраны в растворе коагуляционной ванны, сушку и термообработку мембраны, о т л и ч а ю щ ий с я тем, что, с целью повышения селективности газоразделительной мембраны, на стадии формообразования используют раствор 15-17 мас.7; концентрации полиамидоимида формулы

СО и-сн; соин ) -сн;©енса).

СО П где 24 < n < 50, а термообработку проводят при 70-80 С в течение 20-100 с в среде кольцевую фильеру для придания ему формы полого волокна. На стадии коагуляции и затвердевания внутрь полого волокна подают азот.

Пример 43. Процесс изготовления газоразделительной мембраны ведут по примеру 42, но на стадии коагуляции и эатвердевания внутрь полого волокна подают раствор коагуляционной ванны.

Пример 44, Процесс изготовления газоразделительной мембраны ведут по примеру 42, но на стадии формообразования используют раствор полимера с концентрацией 17 мас.7ь.

Пример 45. Процесс изготовления газоразделительной мембраны ведут по примеру 43, но на стадии формообразования используют раствор полимера с концентрацией 17 мас. (.

Пример 46; Процесс изготовления гаэоразделительной мембраны ведут по примеру 1, но стадию коагуляции и затвердевания проводят в ванне состава, мас. : этанол 25 вода 25 с

ДМФА 9 д уксусная кислота (ледяная) 41 воздуха, коагуляцию и эатвердевание мембраны проводят в ванне с раствором состава, мас, : этанол 20 — 30 вода 20-30 диметилформамид 9 — 10 ледяная уксусная кислота 40-41 при 0-15 С в течение 50-150 с, а далее проводят химический отжиг мембраны в ванне с раствором состава, мас. ; этанол 79 †диметилформамид 19 — 21 при 20-25ОС в течение 5 — 6 ч, а затем проводят промывку последовательно в этаноле и ацетоне в течение 1 — 2 ч в каждом, а сушку мембраны проводят на воздухе при 20-30 С в течение 3-5 ч.

1794469

Селективность

Не/йг

Способ изготовле- Способ проницания мембраны ния, см/см- сек ,см, рт.ст, (гелий) Пример

Размер пор в поверхностном слое, о

1,2.10

5-6

Прототип

100

По предлагаемому способу

60-70 нет

60-70

60-70

10-15 нет

Контрольный

Контрольный нет

15-20

Контрольный

По предлагаемому способу

2,2-2,8.1 О

2,2-2,8, 1 0

> 1,10

60-70

60-70

10-15 нет нет

15-20

Контрольный

Контрольный

60-70 нет

По предлагаемому спосо.бу

2,2-2,8. 1 0

> 1,10

< 1.10

60-70

10-15

60-70 нет

15-20

Контрольный

Контрольный нет

По предлагаемому способу

60-70 нет

60-70 нет

60-70

10-15

60-70

15 нет

15-20

Нет

15-20

10-15

Нет

60-70

20

По предлагаемому способу

2,2-2,8,1 О

2,2-2,8,10

Нет

60-70

60-70

Нет

> 1.10

15-20

10-15

Контрольный

По предлагаемому способу

2,2-2,8. 1 О

60-70

Нет

Контрольный

Контрольный

Контрольный

Контрольный

2,2-2,8.10

2,2-2,8,1 О

< 1,10

> 1. г О

Мембрану приготовить не удается из-за высокой хрупкости полиме а

2,2-2,8.1 О

2,2-2,8,1 0

2,2-2,8.10

> 1.10

< 1,10

> 1.10

< 1.10

14

1794469

Продолжение таблицы

Способ изготовле- Способ проницания мембраны ния, смlсм ° сек см, рт.ст. (гелий) Пример

> 1.10

i 10-15

Контрольный

15-20

> 1.10

15-20

Контрольный

10-15

2,2-2,8,10 6

10-15

Нет

< 1.10

60-70

Нет

Контрольный

28

> 1.10

15-20

10-15

Контрольный

2,2-,8.10

Нет

60- 0

< 1.10

Контрольный

60-70

Нет

60-70

Нет

2,2-Л,8.10

> 1.10

15-20

10-15

Контрольный

< 1.10

60-70

Нет

Контрольный

34, 2,2-2,8.10

Нет

60-70

Нет

60-70

2,2-2,8. 10

Контрольный

Повышенный аско и омывочных составов

2,2-2,8.10

60-70

Впоследствии возможно коробление мембраны

Контрольный

По предлагаемо38

2,2-2,8.10 60-70

Нет м способ

Возможно коробление мембраны

Контрольный

По предлагаемому способу

По предлагаемому способу

По предлагаемому способу

По и редла гаемому способу

По предлагаемомуу способу

Селективность

Не/Nz

Размер пор в поверхностном слое, о

15

1794469

Продолжение таблицы

Составитель К. Петренко

Техред М.Моргентал Корректор Л.Ливринц

Редактор

Заказ 383 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101