Способ вытяжки листовых деталей

Иллюстрации

Показать всеРеферат

Использование: во всех отраслях народного хозяйства для вытяжки листовых деталей пологой формы типа кузовых деталей автомобилей. Сущность изобретения: предварительную вытяжку осуществляют до момента , потери устойчивости материала заготовки за счет образования гофр с достижением максимальных величин утонения равных, (2-5%) So - исходной толщины листовой заготовки. При этом зазор между, фланцем и прижимом определяется из расчетной зависимости. Окончательную вытяжку производят до момента разглаживания гофр с достижением утонения заготовки не более (8-10%) So и зазором между прижимом и фланцем, равным (0,05-0,1) S0. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s В 21 0 22/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) Цс ", ":.„:; ....," - : Юг

Всрп. .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ: (21) 4841572/27. (22) 09.04.90 (46) 15,02,93. Бюл, ¹ 6 (71) Волжское объединение по производству легковых автомобилей и Московский автомеханический институт (72) И,Ю.Ананченко и А,Г,Бобров (56) Авторское свидетельство СССР

¹ 481353, кл, В 21 0 22/02, 1973. (54) СПОСОБ ВЫТЯЖКИ ЛИСТОВЫХ ДЕТАЛЕЙ (57) Использование: во всех отраслях народного хозяйства для вытяжки листовых детаИзобретение относится к листовой штамповке и может быть использовано во всех отраслях народного хозяйства для вытяжки деталей пологой формы из листового проката. Преимущественная область использования — вытяжка кузовных деталей автомобилей, тракторов, бытовой техники и т,п. на прессах двойного действия.

Известен способ двухступенчатой вытяжки листовых деталей, который заключается. в прижиме фланца листовой заготовки путем его формовки с помощьк> перетяжных ребер, предварительной вытяжки детали за счет перемещения фланца в зону вытяжки и окончательной вытяжки за счет растяжения заготовки, находящейся в зоне вытяжки.

Недостатком этого способа является перерасход металла заготовки, так как подвижные перетяжные ребра должны располагаться на большем расстоянии от проема пуансона, чем в штампе с неподвижными ребрами. э также низкое качество получаемых деталей.

„„. Ы„„1794538 А1 лей пологой формы типа кузовых деталей автомобилей. Сущность изобретения; предварительную вытяжку осуществляют до момента потери устойчивости материала заготовки за счет образования гофр с достижением максимальных величин утонения равных, (2-5%) Sp — исходной толщины листовой заготовки. Пои этом зазор между фланцем и прижимом определяется из расчетной зависимости, Окончательную вытяжку производят до момента разглаживания гофр с достижением утонения заготовки не более (8-10%) Sp и зазором между прижимом и фланцем, равным (0,05-0,1) Sp. 2 ил.

Целью изобретения является повышение качества деталей пологой формы за счет равномерного распределения деформаций по их поверхности, Для достижения посгэвленной цели предварительную вытяжку осуществляют до момента потери устойчивости материала заготовки за счет образования гофр с достижением максимальных величин утонения, равных (2 — 5%) $,,и зазором между прижимом и фланцем, определяемым из следующего соотношения:

Z = (0,5 — 0.6) $0 L/I, где Sp — исходная толщина листовой заготовки;

L — максимальный размер заготовки;

I — максимальный размер зоны вытяжки, а окончательную вытяжку осуществляют до момента разглаживания гофр с достижением максимальных величин утонения заготовки не более (8 — 10%) Sp и зазором между прижимом и фланцем, равным {0,05-0.1) Sp.

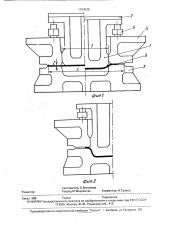

Описанный способ может быть реализован на штампе, показанном на фи .1 и 2.

1794538

На фиг,1 изображен разрез штампа в начальный момент вытяжки (вид слева) и в момент окончания предварительной вытяжки (вид справа). На фиг.2 изображен разрез штампа в конечный момент вытяжки.

Штамп содержит пуансон 1, плиту пуансона 2, матрицу 3, прижим 4, силовые цилиндры 5, Пуансон 1 с плитой пуансона 2 закреплен на внутреннем полэуне пресса, матрица 3 установлена на подштамповой плите, прижим 4 закреплен на наружном ползуне пресса, силовые цилиндры 5 установлены на верхней плоскости прижима 4 с возможностью взаимодействия с плитой пуансона 2.

Штамп работает следующим образом.

Заготовку 6 загружают на матрицу 3.

При ходе наружного ползуна прессе прижим 4 зажимает фланец заготовки 6, затем, при ходе внутреннего ползуна, пуансоном 1 начинается предварительная вытяжка заготовки. B момент касания пуансоном 1 заготовки 6,.плита пуансона 2 начинает взаимодействовать со штоками силовых цилиндров 5. Часть усилия внутреннего ползуна пресса передается п.рижиму 4, находящемуся в момент выстоя в нижней мертвой точке, увеличивая тем самым усилие прижима заготовки и уменьшая зазор между прижимом 4 и матрицей 3. Вследствие этого происходит окончательная вытяжка за счет зажима фланца заготовки, благодаря перемещению наружного ползу-.

Формула изобретения

Способ вытяжки листовых деталей, заключающийся в прижиме фланца листовой заготовки путем его формовки с помощью перетяжных ребер, предварительной вытяжки детали за счет перемещения фланца в зону вытяжки и окончательной вытяжки эа счет растяжения заготовки, находящейся в зоне вытяжки, о тл и ч а ю щи и с я тем, что, с целью повышения качества деталей пологой формы за счет равномерного распределения деформации по ее поверхности, п редварител ьную вытяжку осуществляют до момента потери устойчивости материала заготовки за счет образования гофр с достина в пределах зазоров в шарнирах и упругих деформаций в конструкции пресса.

Критерием выбора зазора между прижимом и фланцем заготовки, и глубиной вы5 тяжки является отсутствие потери устойчивости в местах образования гофр.

Если при обычной вытяжке лист деформируется за одну подачу, то в данном способе— за две ступени. В первый — за счет зазора

10 между верхним прижимом.и фланцем заготовки заготовка интенсивно втягивается в полость матрицы до образования гофр и величин утонения, равных (2-5%) So. Во второй — фланец заготовки зажимается жестко

15 прижимом и она интенсивно растягивается по пуансону.

Оптимальные соотношения зазора и глубины вытяжки были найдены зкспери20 ментально путем штамповки куэовных деталей автомобиля ВА3 (капота, двери, крыши и т.д,) на серийном вытяжном штампе,. На первом этапе вытяжки эа счет регулирования закрытой высоты наружного и внутрен25 него ползуна- определяли необходимые размеры зазора по следующему соотношению:

Z = (0,5 — 0,6) So 1-/!

30 На втором этапе осуществлялась окончательная вытяжка с увеличением давления прижима, причем утонение достигало величины не более (8-10$) So. жением максимальных величин утонения; равных (2-57) So и зазором между прижимом и фланцем, определяемым из следующего соотношения:

Z (0,5 — 0,6) $о L/I где $я — исходная толщина заготовки;

L — максимальный размер заготовки;

1 — максимальный размер зоны вытяжки, а окончательную вытяжку осуществляют до момента разглаживания гофр с достижением максимальных величин утонения заготовки не более (8-10 ) So и зазором между прижимом и фланцем, равным (0,05 — 0,1) х: х So, 1794538

Qk/Я Z

Составитель О.Матвеева

Техред М.Моргентал Корректор Н,Гунько

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101

Заказ 386 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5