Инструментальный блок для штамповки эластичной средой

Иллюстрации

Показать всеРеферат

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s>)s В 21 D 22/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) " -""- = -.:Я

П4,, т.;..-:-:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4953159/27 (22) 26.03.91 (46) 15.02.93. Бюл, М 6 (71) Научно-исследовательский институт полимерных материалов (72) В.Н,Аликин, Г,Н.Амарантов, А,Г.Фазульянов, Ю.B,Hàðûøêèí и А.И,Некрасов (56) Авторское свидетельство СССР

N 948490, кл. В 21 D 22/10, 1979. (54) ИНСТРУМЕНТАЛЬНЫЙ БЛОК ДЛЯ

ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ (57) Использование: для штамповки изделий из листового материала. Сущность изобретения: устройство содержит образующие

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке листовых заготовок давлением эластичной среды в прессах камерного типа.

Для штамповки в машиностроении широко используются прессы камерного типа с инструментальными блоками, в которых эластичные элементы маслокамеры и диафрагмы изготавливаются иэ полиуретановых эластомеров, На мировом рынке в качестве разработчика и поставщика таких прессов доминирует фирма АВВ Metallyrge (корпорация А$ЕА).

На рубеже середины 70-х годов СССР закупил большое количество прессов этой фирмы марки QRD-600. Эксплуатация этих прессов в условиях серийных заводов выявила их основной недостаток — малую циклическую стойкость инструментальных блоков из-за недостаточной прочности эластичных полиуретановых элементов. Собранные авторами статистические данные!

Ж 1794541 Al гидравлическую полость, стальную плиту и склеенную с ней на С-образных краях эластичную диафрагму. С целью повышения прочности скрепления диафрагмы и плиты, в плите выполнены сквозные отверстия с фасками, обеспечивающие сшивку С-образного края с плитой. Последнее повышает циклическую стойкость блока. Предложены соотношения для исполнения отверстий: они выполняются равномерно по периметру плиты с межцентровым расстоянием 3-4 толщин плиты, расстоянии от края плиты

0,7-1,0 и диаметром 0,6-0,8 от толщины плиты. 1 з,п. ф-лы, 5 ил. эа 15-летний период эксплуатации прессов

QRD-600 в СССР позволяют утверждать, что средняя циклическая стойкость инструментальных блоков, изготовленных в СССР, составляет величину 6100 циклов, при е ° требуемой 15000 циклов. Последняя цифра установлена из условия обеспечения ус- 4 тойчивого серийного производства и Q нарабатывается в процессе эксплуатации за фь период около шести месяцев. (Л

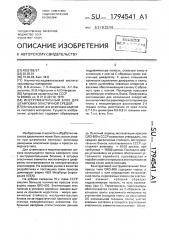

Конструктивно инструментальный блок ф „ пресса типа QRD-600 содержит корпус и д связанный с ним посредством металлической плиты и крепежных элементов эластичный элемент, который образует гидравлическую полость, то есть маслокамеру (фиг.1). Герметичность маслокамеры обеспечивается склеем на С-образной законцовке плиты эластичного материала на утонченном (толщина плиты на законцовке

0,5 номинальной толщины плиты) участке клеевым составом в процессе формования эластичного элемента маслокамеры. Штам1794541 повка осуществляется непосредственно эластичным элементом маслокамеры или промежуточной подушкой, надеваемой на маслокамеру.

На фиг, 1 обозначено: 1 — металлическая плита; 2 — гидравлическая полость; 3 — эластичный элемент маслокамеры; 4 — каналы для подачи масла; 5 — рабочий стол; 6— листовая заготовка; 7 — промежуточная подушка.

Устройство работает следующим образом.

После остановки стола 5 пресса с жестким инструментом и заготовкой из листового материала 6 под инструментальным блоком, по каналам 4 подается под давлением рабочая жидкость в гидравлическую полость 2 маслокамеры. Эластичный элемент маслокамеры 3 посредством давления деформируясь воздействует непосредственно, либо через промежуточную подушку 7 на заготовку, осуществляя штамповку детали.

Для оБеспечения герметичности маслокамеры ее С-образные края склеены с металлической плитой, а данный узел являясь

"слабым", усиливается различного рода конструктивными решениями, например. как показано на фиг. 2,3 за счет определенным образом оформленной периферийной части малокамеры.

Конструкцию. типового блока (фиг,1) принимаем за прототип.

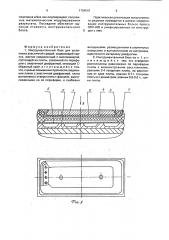

Основной недостаток конструкции инструментального блока согласно прототипу— малая циклическая стойкость эластичного элемента маслокамеры. Обобщение и анализ статистических данных пс данному узлу показали, что на практике доминируют два вида отказов: отслоение элемента от стальной плиты и, как следствие, потеря герметичности инструментального блока и развитие трещины к .свободной поверхности элемента с последующим разрывом эластичного элемента в зоне, показанной на схеме фиг.3.

На фиг.3 пунктиром на нижней позиции показан деформированный профиль эластичного элемента маслокамеры под действием давления рабочей среды. Развитие макротрещины может осуществляться по двум направлениям. при адгезионной прочности клеевого соединения oagr, близкой к эксплуатационным эквивалентным напряжениям отрыва о в направлении 1, Если (Jagy> +pa llo направлению 2 в материал эластичного элемента.

Последнее объясняется тем, что конечная точка клеевого шва (т.А на фиг, 3) является "особой", то есть в ней развивается

15 экстремальный уровень эксплуатационных открывных напряжений. Моделирование напряженно-деформированного состояния маслокамеры методом конечных элементов по адекватной математической модели, разработанной с привлечением экспериментальных данных, и натурная статистика подтверждают сделанное заключение, Развитие трещины в зависимости от уровня рабочего давления, параметров штамповки (числа прогибов по длине рабочего стола и глубины штамповки) возможно по двум направлениям (фиг. 3).

Целью изобретения является повышение стойкости инструментального блока за счет исключения отказов по эластичному элементу маслокамеры.

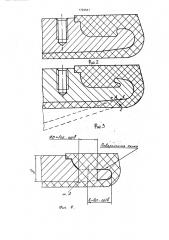

Для этого в периферийной части поло20 сти маслокамеры на утонченном краю стальной плиты равномерно по периметру с межцентровым расстоянием не более. 3-4 толщины плиты выполнены отверстия диаметром (0,6-0,8) и на расстоянии от края не менее 0,7-1,0 от номинальной толщины пли. ты. При изготовлении эластичного элемента маслокамеры эти отверстия заполняются полиуретаном и обеспечивается надежная сшивка рабочей части эластичного элемента

30 маслокамеры в зоне "особой" точки с верхней частью .

В зоне С-образного края в этом случае отпадает необходимость в организации различного рода "замков" на периферийной ча35 сти плиты и, следовательно, значительно упрощается процесс подготовки поверхности к нанесению клеевого состава. Предлагаемое техническое решение показано на фиг. 4 и 5. В зависимости от нахождения

40 границы зоны склея (т.А) отверстия могут быть выполнены и наклонно по отношению к рабочей поверхности маслокамеры (фиг.5).

Для повышения надежности скрепления отверстия выполнены с фасками.

45 Моделирование прочности предложенного соединения показано, что экстремум отрывных йапряжений в "особой" точке

"размазывается" и снижается на величину в

2,2-3,4 раза. Экспериментальное подтверж50 денив технического решения проведено испытаниями на специальных образцах, состоящих из стальной пластины квадратной формы со склеенными в процессе формирования на ее нижнюю и верхнюю

55 поверхности слоями из полиуретанового эластомера различных марок. Определен- ная прочность такого адгезионного соединения при испытаниях на растяжение и внецентренное растяжение (с изгибом) с предлагаемыми отверстиями в стальной

1794541 б пластинке и без них подтверждает полученные математическим модулированием результаты, Последнее обеспечит высокую стойкость инструментального блока. 5

Формула изобретения

1. Инструментальный блок для штамповки эластичной средой, содержащий корпус, жестко соединенный с маслокамерой, состоящей из плиты, связанной по периферии с эластичной диафрагмой, имеющей Собразный край, о тл и ч а ю шийся тем, что, с целью повышения прочности соединения плиты с эластичной диафрагмой, плита выполнена с отверстиями с фасками, расположенными на ее периферии, и снабжена

Практическая реализация предлагаемого решения проводится в рамках модернизации инструментальных блоков пресса

QRD-600 и унифицированных по конструкции с ним. вкладышами, размещенными в упомянутых отверстиях и выполненными из материала, идентичного материалу диафрагмы, 2. Инструментальный блок по и, 1, о тл и ч а ю шийся тем, что отверстия расположены равномерно по периферии плиты с межцентровыми расстояниями, равными 3-4 толщинам плиты, на расстоянии от края плиты, равном 0,7-1 толщины плиты и с диаметром, равным 0,6-0,8 тс,-.щины плиты.

1794541

1794541

Составитель В.Аликин

Техред M.Ìîðãåíòàë

КоРРектоР Н.Бучок

Редактор С.Кулакова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 387 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5