Способ изготовления полых тонкостенных цилиндрических изделий из многогранных заготовок

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, в частности получение полых тонкостенных цилиндрических изделий из многогранных заготовок (МЗ). Сущность изобретения: в начале производят выдавли- (В) МЗ пуансоном (П), контур рабочего пояска которого отличается от цилиндрического на периодически изменяющуюся величину , зависящую от средней толщины стенки полуфабриката. П ориентирован наибольшими размерами в направлении ребер . МЗ. В результате создается наименьший зазор между инструментом В, , затрудняющий течение металла, что уменьшает корончатость края полуфабриката после В. Получившийся полуфабрикат имеет разнотолщинность, соответствующую форме контура рабочего пояска П. Эта разнотолщинность исправляется последующей вытяжкой с утонением. При этом происходит выравнивание края изделия, улучшается качество поверхности и механическая прочность. Способ позволяет регулировать перераспределение металла из вершин МЗ на сторону путем сочетания заданной разнотолщинности при В и степени утонения, стенки при вытяжке для любых форм МЗ.-i Процесс В осуществляют при зазорах между инструментом большим, чем толщина стенки готового изделия, В результате удельное давление на инструмент В уменьшается . 1 з.п. ф-лы, 3 ил. ел С

союз советских

СОЦИАЛИСТИ IECKPIX

РЕСПУБЛИК (5!)5 B 21 К 21/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГоспАтент сссР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

О

Ф

"- (Л

ОЭ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4889311/27 (22) 19.07.90 (46) 15.02.93, Бюл. Q 6 (71) Тульский политехнический институт и Новомосковское опытно-конструкторское бюро роторной техники (72) Ю.С,Додин, В.Д.Митрюхин, В,А.Коротков и В.И.Курков (56) Зубцов M.Å. Листовая штамповка. — Л.:

Машиностроение, 1980, с, 142-143. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

TOHКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ МНОГОГРАННЫХ ЗАГОТОВОК (57) Использование: обработка металлов давлением, в частности получение полых тонкостенных цилиндрических иэделий из многогранных заготовок (МЗ). Сущность изобретения; в начале производят выдавливание (В) МЗ пуансоном (П), контур рабочего пояска которого отличается от цилиндрического на периодически изменяющуюся величину, зависящую от средней толщины

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении, например, корпусов аэрозольных баллонов, конденсаторов, батареек и т.д.

Известен способ изготовления тонкостенных цилиндрических изделий из многогранных заготовок, включающий прямое выдавливание металла заготовки в зазор между пуансоном и матрицей, в результате чего получают тонкостенный полуфабрикат

SU, 1794589 А1 стенки полуфабриката, П ориентирован наибольшими размерами в направлении ребер М3. В резул ьтате создается наименьший зазор между инструментом В, затрудняющий течение металла, что уменьшает "корончатость" края полуфабриката после В. Получившийся полуфабрикат имеет разнотолщинность, соответствующую форме контура рабочего пояска П. Эта разнотолщинность исправляется последующей вытяжкой с утонением, При этом происходит выравнивание края изделия, улучшается качество поверхности и механическая прочность. Способ позволяет регулировать перераспределение металла иэ вершин МЗ на сторону путем сочетания заданной разнотолщинности при В и степени утонения стенки при вытяжке для любых форм М3.

Процесс В осуществляют при зазорах между инструментом большим, чем толщина стенки готового изделия, В результате удельное давление на инструмент В уменьшается. 1 з,п. ф-лы, 3 ил. с утолщенным дном и коническим фланцем, Для получения изделия без фланца проводят операцию вытяжки полуфабриката, Недостатком известного способа является возможность получения изделия только с утолщенным дном, Для получения изделий с одинаковой толщиной стенки и дна, а также большой относительной высотой, которая больше двух диаметров, по известному способу требуется увеличивать число операций вытяжки до трех и более, что

1794589 повышает трудоемкость, энергоемкость изготовления.

Целью изобретения является повышение качества изделий, снижение расхода металла и энергоемкости.

Поставленная цель достигается тем, что вначале осуществляют выдавливание многогранной заготовки пуансоном с многогранной рабочей поверхностью, каждая грань которой образована радиусом, текущая величина которого определяется по закону

R» = 0,5 бм — tcp+ (0,05-0,15)tcp сов и О, где В» — размер радиус-вектора,образующего рабочую грань пуансона, dM — диаметр рабочей полости матрицы для выдавливания, tcp — средняя толщина стенки полуфабриката после выдавливания, и — число ребер многогранной заготовки, 0 — угол поворота радиус-вектора, а число граней пуансона соответствует числу граней заготовки, при этом пуансон ориентируют в направлении ребер заготовки, после чего осуществляют вытяжку с утонением стенки.

Выдавливание многогранной заготовки пуансоном с расчетной формой периметра на первой операции штамповки создает условия для одновременного затекания металла в зазор между инструментом по периметру, что позволяет получать полуфабрикат с более ровным краем, чем при выдавливании заготовки пуансоном с цилиндрическим по форме пояском. При ориентации пуансона наибольшими размерами в направлении ребер заготовки возрастает сопротивление металла деформированию.

В направлениях rio нормали к середине сторон заготовки зазоры между инструментом больше, чем в направлении ребер, поэтому сопротивление металла деформированию будет меньше. B результате этого произойдет полное заполнение полости матрицы металлом и начнется одновременное выдавливание по всему периметру заготовки, Процесс выдавливания закончится в момент, когда толщина дна полуфабриката достигнет требуемых размеров. Однако по периметру полуфабрикат будет иметь разнотолщинность, заданную периодически меняющейся формой контура рабочего пояска пуансона. Если эта разнотолщинность превышает допустимую, то для ее исправле. ния осуществляют вытяжку с утонением стенки полуфабриката. Операция вытяжки

55 той Н = 190 мм и неровным "корончатым" краем высотой X«p = 20 мм. Толщина стенки полуфабриката tcp = 0,50 мм, Для построения контура рабочего пояска пуансона для выдавливания определяли толщину стенки полуфабриката в направлении ребра заготовки по зависимости применяется и в тех случаях, когда после выдавливания сохранилась неровность края полуфабриката из-эа использования многогранной заготовки, Так как полуфабрикат после выдавливания имеет после выдавливания имеет минимальную толщину стенки в направлении ребра заготовки и в этом направлении наблюдается образование "коронки", а максимальную толщину по нормали к середине стороны заготовки, то при вытяжке с утонением стенки коэффициенты утонения будут различными, что приведет к перераспределению металла по высоте, способствующее образованию

15 ровного края изделия с одновременным исправлением разнотолщинности. При вытяжке с утонением стенки повышаются механические свойства изделия.

Экспериментально установлено, что

20 для получения изделия с ровным краем из многогранной заготовки необходимо получать полуфабрикат с разнотолщинностью, которая зависит от средней толщины стенки tcp. В направлении ребра заготовки толщина стенки полуфабриката равна(0,85 — 0,95)tcp, а в направлении, совпадающем с направлением нормали к середине стороны заготовки (1,05 — 1,15)tcp.

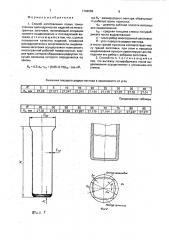

На фиг, 1 показано изделие, полученное

30 из квадратной заготовки по известному способу.

На фиг. 2 приведена схема расположения инструмента выдавливания по предлагаемому способу.

35 На фиг. 3 — приведена схема вытяжки с утонением стенки.

Пример. Изготавливали корпус аэрозольного баллона диаметром Я55 мм, высотой Н = 200 мм и толщиной стенки 0,5 мм, 40 материал — алюминий АДО. В настоящее время корпус баллона получается обратным выдавливанием кружка диаметром

0 = 55 мм и толщиной S = 8 5 мм. Определяли размеры квадратной заготовки, 45 объем которой равен объему кружка. Сторону квадрата рассчитывали по а = DIV Q=

= 55! 1,41 = 39 мм, а толщину по h = 0,5 л Я=

= 13,35 мм, При выдавливании квадратной заготовки пуансоном с цилиндрической

50 формой рабочего пояска и диаметром

Я54 мм получился полуфабрикат высо1794589

Я+Ю

95 +0,5 30 Фб П:5 и х 0,5 = 0,525 мм

Htср 190 0 5

1р

=0,475 мм

5 а в направлении, совпадающем с нормально к середине стороны по выражению н ° н„, Н +0,5 Нкор P 190+05 20 " 10

При размере полости матрицы для выдавливания d> = 55 мм и рассчитанных толщинэх размеры рабочего пояска пуансона равны бп макс = бм — 2тр = 54,05 мм бп мин =

= dM — 2тс = 53,95. То есть отклонение от средней толщины стенки равно 0,025 мм, что составляет 0,05 tsð. При вытяжке с утоне- 20 нием стенки используется пуансон dss= 53,95 мм. Для расчета размера матрицы исходили из условия, что бма = бпа + 2tp= 54,9 мм.

После вытяжки получилось иэделие с 25 ровным краем и размерами, соответствующими чертежу изделия. Однако такие режимы штамповки не снижают удельное давЛение на инструмент, так как выдавливание производят со средней величиной зазора z = 0,50 мм. Возможности формоизменения при вытяжке с утонением используются не полностью, При вытяжке с утонением целесообразно применять коэффициенты утонения стенки ms = 0,5. В этом случае толщина полуфабриката по стенке равна асср = z/ms = 1,0 мм, Произведя выдавливание квадратной заготовки с зазором 1 мм между матрицей и цилиндрическим по рабочей кромке пу- 40 ансоном получили полуфабрикат высотой

H = 95 мм и неровным корончатым краем

Нкор. = 30 мм с толщиной стенки 1,0 мм.

Аналогичное определение толщины стенки полуфабриката по предлагаемому 45 способу дало следующие результаты: в направлении ребра заготовки

95 1,0

1р 95+05 30 0,86 мм в направлении нормали к середине стороны

Размеры пуансона определяли в два этапа.

На первом этапе рассчитывали размеры предварительно, то есть отклонение от средней толщины стенки равно 0,14 мм, что составляет 0.14 tcp, На втором этапе рассчитываем диаметр полости матрицы. При толщине стенки иэделия 0,5 мм и размере пуансона бп мин предварительный диаметр матрицы вытяжки 52,72 + 2 0,5 = 53,72 мм, То есть размер полости матрицы меньше номинального диаметра иэделия на 1,28 мм. Проведя корректировку размеров матрицы и рабочего контура пуансона получим dMs =56,28 мм, бп мин = 54 00 мм бп макс = 54,56 мм.

Размеры инструмента для вытяжки равны бпа = 54,00 мм, б а = 55,00 мм. Так как у квадратной заготовки четыре ребра, то и = 4 и контур рабочего пояска рассчитывался по выражению

Вк = 0,5 бм — tcp + (0,05 — 0,15)tap COS 40

В таблице дэны результаты расчетов контура рабочего пояска пуансона.

Преимущество данного режима штамповки перед предыдущим заключается в значительном снижении усилия выдавливания до 22%, Так в первом случае усилие выдавливания равно 2009 кН, а во втором

1645 кН, Усилие же вытяжки с утонением стенки не превышало 100 кН, Таким образом способ изготовления по.лых тонкостенных цилиндрических изделий по сравнению с существующими способами имеет следующие преимущества: а) экономит металл благодаря использованию многогранных заготовок и использованию пуансона с контуром рабочего пояска -,.обеспечивающего перераспределение металла из угловых участков заготовки в стенку. В результате этого получается полуфабрикат с более ровным краем. б) повышает точность размеров изделия, его механические свойства благодаря использованию вытяжки с утонением стенки;

e) значительно снижает трудоемкость изготовления полых изделий с тонким дном и уменьшает удельное давление, действующее на инструмент, повышая его стойкость.

1794589

Формула изобретения

Вк - 0,5 бм — tcp + (0,05-0,15)тср cos пд, Значения текущего радиус-вектора в зависимости от угла

У О 5 10 15 20 25 30 35 40

R„, мм 27,28 27,271 27,247 27,210 27,164 27,115 27.07 27,03 27,01

Продолжение таблицы

У 45 50 55 60 65 70

75 80 85 й», мм 27,00 27,01 27,03 27,207 27,115 27,164 27,21 27,247 27,271

1. Способ изготовления полых тонкостенных цилиндрических изделий из многогранных заготовок, включающий операции прямого выдавливания и последующей вытяжки, отличающийся тем, что, с целью повышения качества иэделий, снижения расхода металла и энергоемкости, выдавливание заготовки осуществляют пуансоном с многогранной рабочей поверхностью, каждая грань которой образована радиусом, текущая величина которого определяется по закону где Rx- размер радиус-вектора, образующего рабочую грань пуансона;

dM — диаметр рабочей полости матрицы для выдавливания;

tcp — средняя толщина стенки полуфабриката после выдавливания; и — число ребер многогранной заготовки;

0- угол поворота радиус-вектора, . а число граней пуансона соответствует числу граней заготовки, при этом в процессе выдавливания пуансон ориентируют до совпадения его ребер с ребрами заготовки, 2. Способ по и. 1, отличающийся тем, что вытяжку полуфабриката после выдавливания осуществляют с утонением его стенки.

1794589

Составитель С. Малей

Техред М. Моргентал

Редактор Т, Иванова

KoPPemoP H. Ревская

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 389 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5