Электролит для электрохимической обработки

Иллюстрации

Показать всеРеферат

Использование: обработка меди и ее сплавов. Сущность изобретения: в электролит на основе водного раствора хлорида щелочного металла и нитрата аммония вводится гептиламин при следующем соотношении компонентов, мас.%: хлорид щелочного металла 4-6; нитрат аммония 13-17; гептиламин 10-20; вода остальное, а в качестве хлорида щелочного металла используется хлорид натрия или калия. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 23 Н 3/08 госУдаРственное пАтентное

ВЕДОМСТВО СССР (госпатент сссР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. (21) 4725895/08 (22) 04.08.89 (46) 15.02.93. Бюл. М 6 (71) Институт химии неводных растворов АН

СССР и Ивановский химико-технологический институт (72) В.А. Абакшин, А.В. Никонов, С,А. Лилин, А.Д. Бочаров, Е.M. Румянцев и Г.А. Крестов (56) Авторское свидетельство СССР

М 740468, кл. В 23 Н 3/08, 1978, Изобретение относится к электрохимическим и электрофизическим методам обработки металлов, в частности к электрохимической размерной обработке (ЭХО) меди и ее сплавов.

Известно, что для обработки меди и ее сплавов используется 10 -25 раствор хлорида натрия. Однако качество обработанной поверхности при этом неудовлетворительное (матовая, неровная поверхность).

Известно, что для обработки меди и ее сплавов с целью полировки поверхности изделий чаще всего применяются электролиты. на основе фосфорной кислоты (от 600 до

1400 г/л). Однако коррозионная активность этих электролитов достаточно высока, чтобы использовать их с целью электрохимической обработки меди и ее сплавов.

Известен электролит для размерной обработки меди и ее сплавов, содержащий (мас. $)

Нитрат натрия 15-20

Нитрат аммония 5 — 7

Натрий лимоннокислый 1-2

Вода Остальное

„„ЯЦ„„1794604 А1 (54) ЭЛЕКТРОЛИТДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ (57) Использование: обработка меди и ее сплавов. Сущность изобретения: в электролит на основе водного раствора хлорида щелочного металла. и нитрата аммония вводится гептиламин при следующем соотношении компонентов, мас.$: хлорид щелочного металла 4 — 6; нитрат аммония

13 — 17; гептиламин 10-20; вода остальное, а в качестве хлорида щелочного металла используется хлорид натрия или калия. 1 табл.

Однако качество обработанной поверхности неудовлетворительное (матовая, с частичными нерастравленными участками поверхность).

Наиболее близким по технической сущности и достигаемому результату, то есть прототипом, является электролит следующего состава, мас. 7:

Нитрат натрия 8 — 10

Хлорид натрия 5 — 6

Фтористый натрий 0,6-0,8

Нитрат аммония 1-2

Вода Остальное приведенный в(4).

Однако проведение злектрохимической обработки меди в данном электролите не обеспечивает высокого качества обработанной поверхности (получается ровная, но матовая поверхность Iz-2,5 мкм). Кроме того, величина производительности при электрохимической обработке в данном электролите невелика.

Целью изобретения является улучшение качества обработки поверхности с одно1794604 временным увеличением производительности ЭХО.

Поставленная цель достигается тем, что в известный электролит, содержащий нитрат аммония, хлорид натрия и воду, допол нительно вводят гептиламин . при следующем соотношении компонентов, мас. :

Хлорид щелочного металла 4-6

Нитрат аммония 13 — 17

Гептиламин 10-20

Вода Остальное

Известны электролиты 4,5, где нитрат аммония вводится с целью улучшения качества обработанной поверхности, а также с целью увеличения производительности 5;

Известно большое число электролитов, в состав которых вводят хлориды с целью интенсификации процесса ЭХО 1, Известны электролиты, содержащие амины 6: моноэтаноламин 7, смесь моно- и триэтаноламина 8 и триэтаноламин 9.:

По 7 добавки сернокислого магния и моноэтаноламина вводятся для повышения локализации процесса (повышение точности формообразования).

По 8 введение моно- и триэтаноламина способствует повышению стабильности и производительности ЭХО. Присутствие в электролите аминов, способствует. по мнению авторов 8 предотвращению образования пленки иэ вторичных продуктов процесса и связанного с этим изменением сопротивления поверхностного слоя на катоде-инструменте.

Присутствие триэтаноламинэ, по мне; нию авторов 9, способствует повышению точности ЭХО из-за стабилизации протекания процесса ЭХО зэ счет изменения поверхностного натяжения. раствора и уменьшения газовыделения, В предлагаемом техническом решении хлорид щелочного металла также вводится с целью повышения производительности процесса ЭХО и меди и ее сплавов. Нитрат аммония вводится для улучшения качества поверхности, что происходит, по нашему мнению, эа счет некоторого пассивирующего его действия на медь и ее сплавы, а также и для повышения производительности за счет химического взаимодействия иона аммония с медью и образования при этом комплексных частиц, хорошо растворимых в растворе электролита, Гептиламин вводится для обеспечения полировки меди (и ее сплавов), что достигается из-за адсорбции гептиламина на обрабатываемой поверхности и образованием при этом комплексных частиц, включающих

2-2,4 В

0,1 МПа

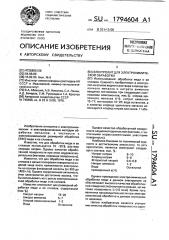

Результаты испытаний приведены в таблице.

Таким образом, из приведенных в таб50 лице данных следует, что использование предйолагаемого электролита в заявляемых соотношениях (примеры 2-8) позволяет достигнуть поставленную цель, а именно улуч55 шение качества обработки поверхности с одновременным увеличением производительности процесса ЭХО. Уменьшение или увеличение концентрации хлорида натрия (или калия) (примеры 9,10), нитрата аммония (примеры 11,12) и.гептиламина (примеры 13, как медь и гептиламин, так и катионы щелочных металлов с образованием гетерокомплексов меди. Проведение процесса ЭХО в растворах, содержащих только неорганиче5 ские соли (хлорид щелочного металла и нитрат аммония) или попарное сочетание гептиламина и одной из вышеуказанных солей не приводит к желаемым результатам.

Таким образом, у заявляемого техниче10 ского решения появились свойства, не совпадающие со свойствами известных решений — одновременное увеличение производительности и точности формообразования и улучшение качества обработанной

15 поверхности.

Электролит готовился следующим образом: необходимые количества хлорида натрия и нитрата аммония последовательно растворялись в расчетном количестве. воды.

20 После этого добавляли требуемое количество гептиламина.

Пример. Для приготовления 1 кг раствора % 2 (табл, 1) 50 r NaCI и 150 r

ЙН4МОз растворяли 650 мл воды. В пол25 ученный раствор добавили 193,1 мл гептиламина (плотностью 0,777 г/смз), Раствор перемешивали.

Примеры. приготовления растворов электролитов с заявленными концентраци30.ями компонентов, а также.с концентрациями, выходящими за граничные интервалы, аналогичны приведенному выше.

Испытания электролита проводили нэ электродах, изготовленных иэ меди на уста35 новке с йротоком электролита 10.

Условия проведения испйтаний;

Сила тока в начале обработки 125-140 мА

Межэлектродный зазор 0,4-1,0 мм

Напряжение на электродах

Г}лощадь исследуемых электродов . 0,1 см

45 Входное давление электролита

1794604

Хлорид щелочного металла

Нитрат аммония

Гептиламин

Вода

4-6

13 — 17

10 — 20

Остальное остав растворов электролитов

Напряжение

Качество обработанной поверхности

Сила тока

Съем мателла

Пример

Зазор (мм) (мА) (В) Нитрат натрия- 9

130

0,4

0,0006

0,0001

Ров-ия, матовая

1,0

0,00120

0,00080

2,25

Зеркальныйй блеск

125

1,0

15.

2,25

Нитрат аммонияГептиламинВода-остальное

Хлорид калия 0,4

2,3

0,00121

Зеркальный блеск

Нитрат аммонияГептиламин - 15

Вода - остальное

Хлорид натрия1,0

2,3

0,00092

0,00183

0,4

2,3

125

Зеркальный блеск

Нитрат аммонияГептиламинВода - остальное

Хлорид калия17

1,0

2,3

0,00074

0,00160

2,35

140

0,4

3еркальн блеск

Нитрат аммонияГептиламинВода -остальное

Хлорид натрия15

0,00125

0,00170

2,35

2,25

0,4

Зеркальный блеск

Нитрат аммония - 15

Гептиламин- 20

Во а - остальное

2,25

0,00115

1,0

14) приводит к ухудшению качества обработанной поверхности.

Электролит дешев, нетоксичен, прост по приготовлению и стабилен в работе. Работоспособность электролита сохраняется

Формула изобретения

1. Электролит для электрохимической обработки металлов на основе водного раствора хлорида щелочного металла и нитрата аммония, отл и ч а ю щи и с я тем, что, с целью увеличения производительности и роцесса и качества обрабатываемой поверхности при обработке меди и ее сплавов, он содержит гептиламин при следующем соотношении компонентов, мас,$:

Хлорид натрия- 5,5

Фтористый натрий- 0,7

Нитрат аммония- 1,5

Вода-остальное (прототип)

Хлорид натрия- 5 при прапускании через него 30 А-час/л количества электричества. Применение заявляемого электролита позволяет повысить

- качество обработанной поверхности и про5 изводительность процесса ЭХО.

2, Электролит по и. 1, о т л и ч а ю щ ий с я тем, что в качестве хлорида щелочного металла используется хлорид натрия или калия.

1794604

Продолжение таблицы

2,4

Зеркальныи блеск

0,4

2,4

1,0 н т

2,3

0,4

Зеркальный блеск

2,3

1,0

0,4

2,3

2,3

1,0

2,4

0,4

2,4

1,0

2,3

11

2,3

1,0

0,4

19

2,3

1,0

2,4

0,4

1,0

2,4

0,4

2,4

0,0007

2,4

Хлорид калия - 4

Нитрат аммония - 15

Гептиламин- 15

Вода - остальное

Хлорид натрия - 6

Нитрат аммония - 15

Гептиламин- 15

Вода - остальное

Хлорид калия - 3

Нитрат аммония - 17

Гептиламин- 15

Вода - остальное

Хлорид натрия;

Нитрат аммонияГептиламинВода - остальное

Хлорид калияНитрат аммонияГептиламинВода - остальное

Хлорид натрияНитрат аммонияГептиламинВода - остальное

Хлорид калияНитрат аммонияГептиламинВода -. остальное

Хлорид натрияНитрат аммонияГептиламинВода - остальное

125 0,00165

63 0 00098

130 0,00117

70 0,00093

130 0,00107

60 0,00063

130 0,00130

76 . 0,00091

125 0,00126

71 0,00089

130 0;00118

65 0,00053

135 0,00150

78 0,00110

135 0,0009

Неровная, с нераствори шимися участками

Матовая, отдельные блестящие пятна и питтинги

Матовая, наличие питтин- гов

Неровная,с нерастворившимися участками

Основная повермность матовая,островки зеркального блеска

Матовая

Блеск

Матовая неровная с отдельными, участками зеркального . блеска