Способ обработки профильных поверхностей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 24 В 19/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4903852/08 (22) 22.10;90 (46) t5,02,93. Бюл. N. 6 (71) Коммунарский горно-металлургический институт (72) P.М.Сухомлин, Э.П.Левченко, M,А.Бондарцева и О.А.Левченко. (56) Тимченко А,И. Исследование точности процессов формообразования профильных валов с равноосным контуром. — Д.Вестник машиностроения, 1986, N 5.

Авторское свидетельство СССР

N - 604661, кл, В 24 В 19/12, 1976.

Изобретение относится к обработке профильных поверхностей и может быть использовано для получения поверхностей с равноосным контуром. .Известен способ получения равноосных профильных поверхностей, при котором режущие инструменты (безвершинные косоугольные резцы, торцовые и цилиндрические фрезы, а также различной формы шлифовальные круги) необходимо установить таким образом, чтобы их режущие кромки были расположены в плоскости параллельной образующей цилиндрической или конической формы профильного вала,а вектор относительных гармонических перемещений был перпендикулярен к оси образующей профильного вала.

Недостаткам известного способа является сложность его реализации, обусловленная необходимостью придания режущему-инструменту движения формообразования, Известен способ обработки фасонных поверхностей, реализованный в устройстве

5U 1794631 А1 (54) СПОСОБ ОБРАБОТКИ ПРОФИЛЬНЫХ

ПОВЕРХНОСТЕЙ (57) Использование: область обработки профильных поверхностей, в частности равноосных контуров. Сущность изобретения: заготовку устанавливают в упругом элементе, который связывают с вращающимся шпинделем. По периферии упругого элемента устанавливают зажимные элементы, число которых равно числу обрабатываемых граней. В процессе обработки под действием сил резания заготовка смещается в направлении, перпендикулярном ее оси, 5 ил. для шлифования деталей с заданной некруглостью, при котором для установки заготовки используют упругий элемент, соединенный со шпинделем станка, Недостатком известного способа является его сложность ввиду наличия копирэ.

Цель изобретения -упрощение способа при обработке поверхностей с равноосным: контуром за счет использования для смещения заготовки сил резания.

Поставлейная цель достигается тем, что в способе обработки.п рофил ьн ых поверхностей; при котором заготовку связывают с вращающимся шпинделем посредством упругого элемента для смещения ее в процессе обработки в направлении, перпендикулярном оси, при этом упругий элемент устанавливают в зажимных элементах, зажимные элементы устанавливают равномерно по периферии упругого элемента, при этом число зажимных элементов выбирают равным числу обрабатываемых граней.

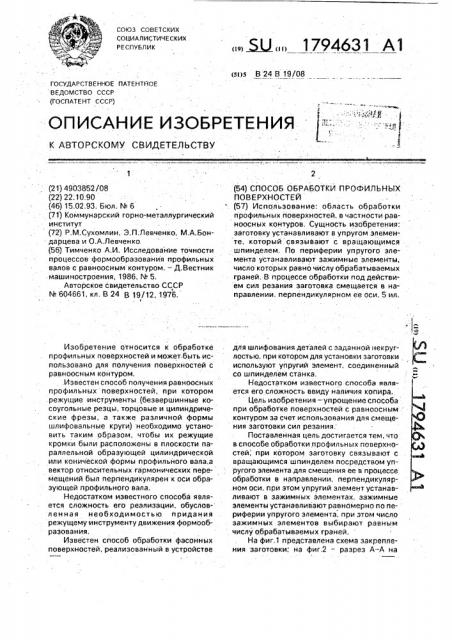

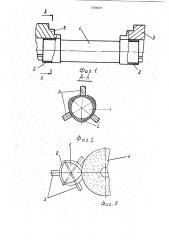

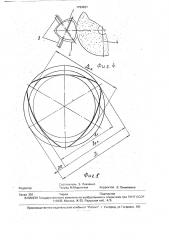

На фиг,1 представлена схема закрепления заготовки: на фиг.2 — разрез А-А на

1794631 фиг.1; на фиг.3 — положение заготовки профильного вала при наименьшем смещении оси симметрии заготовки от оси ее вращения; на фиг.4 —. положение заготовки профильного вала при наибольшем смещении оси симметрии заготовки ат аси ее вращения; на фиг.5 — геометрические характеристики профильного вала, равноосного контура, где D>< — диаметр равнооснога кон тура, e — эксцентриситет равнаосного контура, D< — диаметр вписанной окружности.

Заготовку профильного вала 1 цилиндрической формы устанавливают посредством упругих элементов 2 в зажимные элементы 3 (кулачки кулачковых патронов), Для исключенля биения свободного конца заготовки 1 примзня от ее закрепление с двух сторон, В качестве упругих элементов

2 используют, например. резиновые втулки, которые надеваются на концы заготовки, K вращающейся заготовке 1 профильного вала подводят режущий инструмент, например, вращающийся шлифавальный круг

4, который срезает с нее стружку, Пад действием сил резания, возникающих при обработке, происходит периодическое смещение заготовки 1 в направлении, перпендикулярном ее асм, Наименьшее смещение аси слмметрии заготовки 1 ат оси 30 шпинделя станка происходит при прохажден ли линил действия результирующей силы резания через максимальна удаленный ат инструмента 4 кулачок 3, наибальшее-при ее прохождении между кулачками 3 па- 35 середине. Подбирая резиновые втулки 2 различной упругости, достигают различное смещение зксцентриситетав осей, Для образования равноаснога контура необходима, чтобы двойной эксцентриситет 40 равнааснога контура равнялся разности наибольшего и наименьшего эксцентриситетав смещения осей симметрии заготовки 1 и аси шпинделя станка, При такой абработ45

Формула изобретения

Способ обработки профильных поверхностей, при котором заготовку связывают с вращающимся шпинделем посредством упругого элемента для смещения ее в процессе обработки в направлении, перпендикулярном оси, при этом упругий элемент устанавливают в зажимных элементах, о тке заготовки 1 профильного вала число граней обрабатываемого контура соответствует количеству кулачков 3 патрона.

Пример, 8 качестве заготовки использовали ступенчатый валик из стали 30Х с диаметром большей ступени 40 мм, длина которой 50 мм, который устанавливали своими концами (диаметр 30 мм) в резиновых втулках и зажимали в двух трехкулачкрвых патронах, Один из патронов закрепляли на шпинделе передней бабки токарно-винто-. резного станка 1К62, а второй — устанавливали с. возможностью свободного вращения в пинали задней бабки. На суппорте станка монтировали шлифовальный узел с шлифовальным кругом прямого профиля из электрокорунда.

Заготовку обрабатывали до диаметра равнооснаго контура — Эр, = 36 мм, по номинальному ряду размеров профильных вапоф и отверстий с равноосным контуром типа

РК-3 (13-100 мм), двойной эксцентриситет

2е - 2,5 мм, Скорости вращения заготовки и шлифавального круга устанавливались соответственно, 30 м/мин и 30 м/с. 8 процессе обработки величину смещения оси симметрии заготовки от оси ее вращения определяли индикатором, а силу резания— динамометром. увеличивая подачу от нуля, снимали паказания индика;ора и динамаметра. При показании индикатора 2.5 мм, что соответ- ствует величине двойного эксцентриситета профильного вала при Ргк = 36 мм, сила резания составила 67760 Н, а подача — S =

=0,3 мм/аб. В дальнейшем обработка велась при постоянной подаче 5 = 0,3 мм/об„ при этом сила резания изменялась равномерно: от 22 Н, при прохождении линии действия результирующей силы резания через ближний к кругу кулачок и посередине между ближними кулачками до 67760 Н, при ее прохождении через дальний кулачок и посередине между ближними кулачками. л и ч а ю шийся тем, что, с целью упрощения способа при обработке поверхностей с равноосным контуром за счет использования для смещения заготовки сил резания. зажимные элементы устанавливают равномерно по периферии упругого элемента, при этом число зан<имных элементов выбирают равным «ислу обрабатываемых граней.

1794631

1794631

Составитель Э. Левченко

Техред M.Moðãåíòàë Корректор. Л, Пилипенко

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 391 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5