Волокнодробильная машина

Иллюстрации

Показать всеРеферат

Сущность изобретения: устройство содержит остов с направляющими, которые установлены с наклоном вниз, пары приводных дробильных валов, подшипниковые опоры которых размещены в направляющих остова, и прижимные механизмы, каждый из которых имеет жестко связанный с остовом стакан с вырезом по образующей и центральное отверстие в крышке. В стакане размещен шток, жестко соединенный с подшипниковой опорой. На штоке установлена пружина сжатия с опорным диском, втулка с кольцевым выступом на наружной поверхности , Шток имеет резьбовой концевой участок, на котором установлена гайка с лимбом и контргайка. Втулка взаимодействует с крышкой стакана и опорным диском пружины, который установлен на втулке посредством резьбы. Опорный диск имеет центральное резьбовое отверстие и штифт, размещенный в вырезе стакана. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 О 01 В 3/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4802921/12 (22) 16.03.90 (46) 15.02.93. Бюл, N 6 (71) Ивановский научно-исследовательский экспериментально-конструкторский машиностроительный институт (72) В,Б.Проворов, A.В.Колосков, С.И,Белов и В.М.Спицин (56) Технологическая документация машины

Bur Crusher фирмы Futaba Kil

LTD, чертеж М 45001. (54) ВОЛОКНОДРОБИЛЬНАЯ МАШИНА (57)Сущность изобретения: устройство содержит остов с направляющими, которые установлены с наклоном вниз, пары приводных дробильных валов, подшипниковые

Изобретение относится к текстильной промышленности, а именно к оборудованию для карбонизации шерстяного волокна.

Цель изобретения — повышение надежности работы устройства.

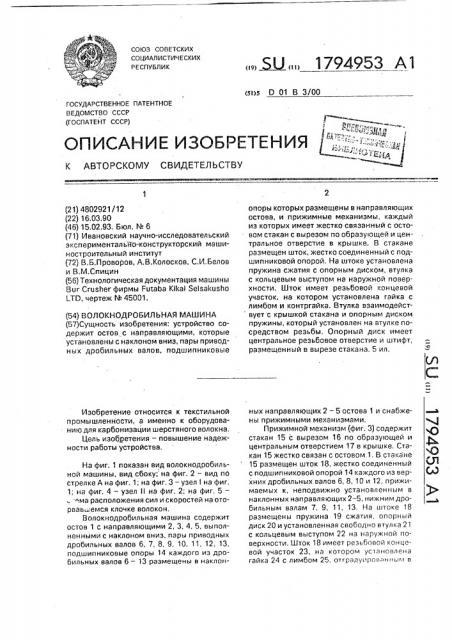

На фиг. 1 показан вид волокнодробильной машины, вид сбоку на фиг, 2 — вид по стрелке А на фиг. 1; на фиг, 3 — узел 1 на фиг, 1; на фиг, 4 — узел II на фиг, 2; на фиг. 5— ма расположения сил и скоростей на оторвав :емся клочке волокон.

Волокнодробильная машина содержит остов 1 с направляющими 2, 3, 4, 5, выполненными с наклоном вниз, пары приводных дробильных валов 6, 7, 8, 9, 10. 11, 12, 13, подшипниковые опоры 14 каждого из дробильных валов 6 — 13 размещены в наклон„„5Q„„1794953 А1 опоры которых размещены в направляющих остова, и прижимные механизмы, каждый из которых имеет жестко связанный с остовом стакан с вырезом по образующей и центральное отверстие в крышке. В стакане размещен шток, жестко соединенный с подшипниковой опорой. На штоке установлена пружина сжатия с опорным диском, втулка с кольцевым выступом на наружной поверхности, Шток имеет резьбовой концевой участок, на котором установлена гайка с лимбом и контргайка. Втулка взаимодействует с крышкой стакана и опорным диском пружины, который установлен на втулке посредством резьбы. Опорный диск имеет центральное резьбовое отверстие и штифт, размещенный в вырезе стакана. 5 ил. ных направляющих 2 — 5 остова 1 и снабжены прижимными механизмами.

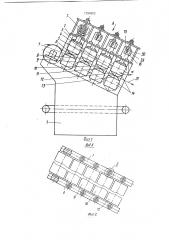

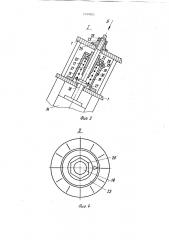

Прижимной механизм (фиг. 3) содержит стакан 15 с вырезом 16 по образующей и центральным отверстием 17 в крышке. Стакан 15 жестко связан с остовом.1, В стакане

15 размещен шток 18, жестко соединенный с подшипниковой опорой 14 каждого из верхних дробильных валов 6, 8, 10 и 12, прижимаемых к, неподвижно установленным в наклонных направляющих 2 — 5, нижним дробильным валам 7, 9, 11, 13. На штоке !8 размещены пружина 19 сжатия, опорный диск 20 и установленная свободно втулка 21 с кольцевым выступом 22 на наружной поверхности. Шток 18 имеет резьбовой концовой участок 23, на котором устлноелена гайка 24 с лимбом 25, отгралуироеенным е

1794953 единицах величины зазора д, устанавливаемого без волокна между дробильными валами 6 — 13, и контргайка 26. На середине штока 18 имеется кольцевой выступ 27, контактирующий через пружину 19 с опорным диском 20. Опорный диск 20 снабжен штифтом 28, подвижно размещенным в вырезе 16 стакана 15 так что опорный диск 20, не может вращаться, а только перемещается вдоль оси штока 18. Штифт 28 имеет стрелку

29, а вырез 16 стакана 15 — шкалу 30, отградуированную в единицах усилия прижима дробильных валов 6, 8, f0, 12. Обрабатываемый волокнистый материал 31, оторвавшийся клочок волокон 32 на фиг. 5.

Волокнодробильная машина работает следующим образом.

Обрабатываемый волокнистый холст, содержащий обугленные частицы, проходит .последовательно между прижатыми друг к другу вращающимися дробильными валами

6 — 13, у которых предварительно вращением гайки 24 установлен требуемый для захвата волокнистого холста 31 зазор д. Зазор б меньше толщины холста, поэтому при подходе волокнистого холста в зазор д между дробильными валами 6-13, последние раздвигаются незначительно и между ними возникает усилие, дробящее обугленные частицы и определяемое степенью затяжки пружин 19, Настраивается зто усилие вращением втулки 21, отчего перемещается, затягивая пружину 19 опорный диск 20, связанный со втулкой 21 посредством резьбы.

Формула изобретения

Волокнодробильная машина, содержащая остов с направляющими и размещенные на них пары приводных дробильных валов, подшипниковые опоры которых размещены в направляющих остова, и прижимные механизмы, каждый из которых имеет жестко связанный с остовом стакан с вырезом по образующей, размещенной в нем шток, жестко соединенный с подшипниковой опорой, и установленную на нем пружину сжатия с опорным диском, имеющим центральное резьбовое отверстие и штифт, размещенный в вы резе стакана. о т л и ч а юТаким образом, и зазор д и усилие, передаваемое дробильными валами на холст

31., легко настраиваются и контролируются по лимбу 25 и шкале 30. Настройку зазора можно делать на ходу машины, когда виден результат. Это упрощает процесс и сокращает длительность настройки при переходе на другой ассортимент обрабатываемого волокна в 15-20 раз. При регулировке зазо10 ра д между дробильными валами одновременно сжимается пружина 19, что обеспечивает постоянство силовой характеристики независимо от величины зазора, т.е. при любом зазоре д для холста одной

15 толщины будет одно и то же усилие, что необходимо для технологии.

Если в процессе обработки холста между парами дробильных валов 6-7 и 8-9 оторвется клочок волокон (фиг. 5), то благодаря

20 наклонному положению направляющих 2-5 клочок силой его тяжести стремится принять вертикальное положение и попадает не на жало дробильных валов 7, 9, а на поверхность дробильного вала 9, вращающегося

25 от жала валов 7 и 9 к жалу валов 9 и 8.

В результате трения клочка о поверхность дробильното вала 9 (рифленого) клочок получает скорость Ч направленную в сторону от опасного жала, даже полный обрыв холста 30 не приводит к его намоту на дробильные валы, Таким образом, данная конструкция волокнодробильной машины обеспечивает надежность ее работы.

35 щ а я с я тем, что, с целью повышения надежности в работе, направляющие остова расположены с наклоном вниз, а стакан каждого прижимного механизма выполнен с центральным отверстием в его крышке, при этом шток размещен в отверстии крышки стакана, имеет резьбовой концевой участок и установленную на нем гайку с лимбом и контргайку, причем стакан имеет размещенную на штоке втулку с кольцевым выступом на наружной поверхности, взаимодействующую с крышкой стакана и опорным диском пружины, установленным на втулке посредством резьбы, 1794953

1 7()/1с45:3

1794953

Составитель Т.Дарина

Редактор Т.Полионова Техред M.Моргентал Корректор И.Кешеля

Заказ 677 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101