Способ стыкового соединения армированных зубчатых ремней с эластомерной основой из термопластичного материала

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 F 16 G 3/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕД(МСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1, (21) 864434/27 (22) 7.09.90 (46) 15,02.93. Бюл. М 6 (71) ашиностроительное конструкторское бюр "Ра-дуга" (72) .Ф.Хаценков и В.Н.Крапивин (56) вторское свидетельство СССР й. 11 3145, кл. F 16 G 3/10. 1982. (54) ПОСОБ СТЫКОВОГО СОЕДИНЕНИЯ

АРМ РОВАННЫХ ЗУБЧАТЫХ PEMHEA С

ЭЛА ТОМЕРНОЙ ОСНОВОЙ ИЗ ТЕРМОПЛА ТИЧНОГО МАТЕРИАЛА (57) спользование: в грузоподъемных машин х и горнодобывающей промышленности. Сущность изобретения; концы ремня разнфчают и промазывают клеем на длину стык . Каждый конец размещают зубьями зобретение относится к способам соедине ия армированных ремней. звестен способ соединения армированн х ремней, включающий обрезку концов ремней с образованием взаимопроникающих ступеней, стыковку концов и формирование стыкуемого участка. днакоуказанное соединение обладает мало прочностью поскольку из работы частич о исключается корд и прочность ремня соиз ерима с прочностью термопластичного ма гв иала. . I

Р звестен способ соединения армированных ремней, включающий формование ленты, очистку кордных нитей от термопластич бго материала, наложение очищенных концфв ленты с размещением кордных нитей параллельно друг другу или под углом, „„Я2„„1795192 А1

2 во впадинах матрицы. Предварительно нагретым пуансоном опрессовывают нерабочую поверхность ремня. Рабочая поверхность пуансона выполнена с канавками, ответными канавками под армирующие элементы другого концы стыка.

Вершины канавок смещены относительно оси армирующего элемента на половину его диаметра. Оба конца со сформированными канавками укладывают внахлест и их зубья размещают во впадинах сборочной матрицы. Место стыка обоих концов опрессовыва-. ют нагретым пуансоном. В канавках одного конца стыка могут быть размещены попарно армирующие элементы другого конца. 1 з.п, ф-лы, 9 ил. заливку очищенных концов ленты термопластичным материалом и формование залитого участка. 4

Наиболее близким по технической сущ- со ности к предполагаемому изобретению яв- (Я ляется способ соединения армированных ремней, включающий образование в пла- О стичном. заполнителе одного конца ленты канавок между армирующими элементами, под армирующие элементы сопрягаемого конца, укладку армирующих элементов в канавки и последующее соединение концов с применением разогрева пластичного материала.

Недостатками данного способа и способов упомянутых выше являются; трудоемкость ручной раскладки армирующих элементов в заданном положении; искажение формы детали.в районе стыка и связан1795192 ное с этим ухудшение эксплуатационных характеристик, таких, например, как плавность хода, или циклическая прочность, ввиду того, что при подаче давления и разогреве излишний пластичный материал из района стыка выдавливается в зону ранее сформированных рабочих поверхностей и искажает их форму; искажение формы деталей в районе стыка после снятия давления эа счет упругости материала, ввиду того, что в способе отсутствует инструментальная привязка стыковых поверхностей к базовым поверхностям детали, обеспечивающая отсутствие ступенек, несоосности, неплоскостности между стыкуемыми поверхностями детали. Подобные отклОнения под действием давления пресса выравниваются только в одном направлении, а после снятия давления восстанавливаются и ухудшают эксплуатационные 20 характеристики детали, Целью изобретения является снижение трудозатрат при сборке и повышение эксплуатационных характеристик соединения ремней посредством уменьшения отклоне- 25 ния формы и расположения рабочих повер- хностей плоскозубчатого ремня от заданных в месте стыка.

С этой целью в известном способе, включающем образование в пластичном за- 30 полнителе одного конца ленты канавок между армирующими элементами под армирующие элементы сопрягаемого конца, укладку эрмирующих элементов в канавки и последующее соединение концов с 35 применением разогрева пластичного материала, концы заготовок ремня фиксируют в жестких формах, пластичный заполнитель обоих концов ремня опрессовывают до противолежащих поверхностей армирующих 40 элементов и формируют между ними клинообраэйые канавки нагретыми пуансонами, одновременно ориентируя наклонными поверхностями выступов пуансонов армирующие элементы и фиксируя их заполнителем 45 в выступах, идентичных по размерам канавкам, в заданном положении относительно боковых поверхностей и поверхностей впадин жестких. форм, взаимодействующими с пуансоном и рабочими поверхностями ре- 50 мня, при этом длина стыка выдерживается

sa счет механической обрезки излишнего заполнителя клинообразными выступами, расположенными на матрицах поперек ремня при их взаимодействии с пуансонами. а 55 операцию сварки производят в жестком приспособлении, фиксирующем все рабоwe поверхности ремня в заданном положении до подачи сварочного давления.

Кроме этого, армирующие элементы ориентируются и фиксируются попарно в выступах идентичных по размерам канавок.

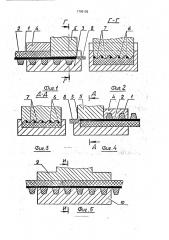

На фиг, 1, 2, 3, 4 изображено формообразование концов заготовки ремня; на фиг.

5, 6, 7 — положение заготовки ремня в сварочном приспособлении; на фиг. 8, 9 — попарная ориентация армирующих элементов.

Способ реализуется в следующем порядке операций.

Концы заготовки плоскозубчатого ремня 1 из термопластичного полиуретана, армированного металлическими нитями 2 диаметром 0 8 мм с шагом 3 мм помещают в жесткие матрицы 3, фиксируют крышками матриц 4, опрессовывают подогретыми пуансонами 5 термопластичный материал до металлических нитей, формируя одновременно клиновидные канавки 7, механически смещая наклонными поверхностями выступов пуансонов кордные нити, ориентируя относительно нитей сопрягаемого конца ремня и фиксируя термопластичным материа- лом в выступах 6, идентичных по размерам канавкам. Размеры канавок и выступов, а также их расположение относительно боковых поверхностей жестких матриц и поверхностей впадин зубьев, являющихся базовыми поверхностями матриц и рабочими поверхностями ремней, выполняют идентичными, используя инструментальную провязку и взаимостыковку пуансонов и матриц путем последовательной обработки рабочих поверхностей пуансонов идентичным инструментом, подгонки рабочих поверхностей пуансонов, совместной обработки боковых поверхностей пуансонов в состыкованном состоянии и согласовании их с базовыми поверхностями матриц.

Излишний материал выдавливают в виде облоя 8 и отсекают при смыкании пуансона и матрицы 3, механически выдерживая длину стыка. Концы заготовки ремня стыкуют, при этом клиновидные поверхности канавок и выступов, сопрягаясь друг с другом механически выставляют в заданное положение рабочие поверхности сопрягаемых концов ремня относительно друг друга, которые фиксируют без упругих деформаций в сварочном приспособлении между пластинами 9 и 10 и сваривают известными способами сварки, нагревая термопластичный материал.

В предлагаемом способе операции формообразования концов заготовок ремней, с выдерживанием всех базовых размеров, включая ориентирование армирующих элементов выполняются механически за один ход пуансона.

1795192

Иструментальная провязка и взаимостыковка матриц и пуансонов приспособлений позволяют достигнуть идентификации и воспроизведения заданной формы ремня в месте стыка, При стыковке концов ремня клиновидные поверхности канавок и выступов, сопрягаясь друг с другом, механически выставляют в заданное положение рабочие поверхности сопрягаемых концов ремня относительно друг друга, которые фиксируют без упругих деформаций в сварочном приФормула изобретения ,1. Способ стыкового соединения армированных зубчатых ремней с эластомерной основой из термопластичного материала; вклфчаюцзий разделку и обработку концов на ину стыка. а также формирование на концах стыка канавок под армирующие элементы другого конца стыка, укладку концов сты а внахлест с размещением армирующих элементов одного конца стыка в канавках другого конца стыка, с разогревом элаотомерной основы и окончательной стыков ой концов; отличающийся тем, что, с це ью снижения трудозатрат при стыковке и овышения качества стыка путем сохранен,я ширины ремня, постоянства шага зубьев и предотвращения наложения друг на друга армирующих элементов обоих концов, дополнительно осуществляют фиксацию каждого конца стыка в соответствующих матрицах, взаимную фиксаци о обоих концов стыка в сборочной матрице и обрубку облоя эластомерной основы, при Втом фиксацию каждого конца стыка осуЩествляют после обработки концов размещением зубьев конца стыка в ответных впадинах матрицы, после чего с одной сторонь конец стыка прижимают, а формирование канавок под армирующие элементы способлении и сваривают, Жестким сварочным приспособлением предотвращают пластические деформации ремня при подаче давления перед сваркой, которые могут при5 вести к искажению формы и размеров ремня.

Предполагаемое изобретение позволяет получить соединение с высокими механическими и эксплуатационными свойствами

10 и снизить трудоемкость по сравнению с известными способами соединения. осуществляют опрессовкой нерабочей поверхности конца стыка предварительно нагретым пуансоном с канавками на рабочей поверхности, ответными канавкам под армирующие элементы другого конца стыка, со смешением вершины каждой канавки относительно оси армирующего элемента по меньшей мере на половину его диаметра, после чего пуансон охлаждают и по истечении заданного времени охлаждения удаляют с опрессованной поверхности, одновременно с формированием канавок осуществляют обрубку выдавленного облоя эластомера, взаимную фиксацию обоих концов стыка осуществляют размещением зубьев уложенных внахлест концов ремня в ответных впадинах сборочной матрицы с боковыми ограничителями ширины ремня, стыковку концов осуществляют опрессовкой предварительно нагретым пуансоном места стыка, после чего пуансон охлаждают и по истечении заданного времени охлаждения удаляют с состыкованной поверхности ремня.

2. Способ по и 1, отличающийся тем, что размещение армирующих элементов одного конца стыка в канавках другого конца стыка осуществляют попарно.

1795192

1795192

Составитель Е.Хаценков

Техред M,Ìoðãåíòàë Корректор М,Самборская

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 418 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5