Способ испытания неразъемных соединений на пластичность

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕ СПУБЛИК (я)л G 01 N 3/20

ГОсудАРстBEннОе пАтентнОе

ВЕДОМСТВО . СССР (ГРспАтент сссР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ им

l н

К.АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4724033/28 (2 ) 26.07.89 (4 ) 15.02.93.Бюл M 6 (7 1) Московский авиационный технологический институт им.К.Э.Циолковского (7 ) В.M.Hèêèòèí, Е.В.никитина. C.О.Гандзфк, В.И.Лукин, В,А, Белянин и Л.В. Герчик в (5 ) Испытания материалов. Справочник, П д ред.X.Áëþìåíòàëë, M., Металлургия, 1 79, с.49-50.

Золотаревский В.С,Механические испытания и свойства металлов. M., Металлургия, 1974. с,186-187, (5 ) СПОСОБ ИСПЫТАНИЯ НЕРАЗЬЕМН IX СОЕДИНЕНИЙ НА ПЛАСТИЧНОСТЬ (5 ) Изобретение относится к испытаниям м териалов. Цель изобретения — повышеИзобретение относится к способам испытания материалов и может найти примен ние как при испытании тонких м териалов, так и вырезанных из них тонких о,разцов, Изобретение может быть использовано при испытаниях неразъемных (сварI ных и паяных) соединений, в том числе и композиционных материалов.

Известен способ испытания образцов . на изгиб, заключающийся в нагружении образца, расположенного на двух цилиндричЕских опорах, посредством перемещающегося с постоянной скоростью ! пуансона. Способ используется только для однородных материалов, образцы с анизотропной структурой или разнородные образцы по такому способу не могут быть исп ыта н ы.

Наиболее близким по технической сущности и достигаемым результатам является

„, ÄÄ 1795344 А1 ние информативности за счет обеспечения изгиба локальных зон. Способ испытания сварных соединений на пластичность заключается в том, что вырезают образец. размещают его на опорах, воздействуют перпендикулярно нагружаемой поверхности пуансоном с постоянной скоростью нагружения до появления трещины и определяют угол изгиба, по которому судят о пластичности. Опоры выполняют прямоугольными с радиусом кривизны не более

0,1 мм, пуансоном выполняют с прорезью, вырезку образца осуществляют толщиной не более 0,5 мм в плоскости, перпендикулярной сварному шву, а нагружение ведут последовательно в области металла шва, границы основной металл — металл шва и основного металла, 2 табл. 4 ил, известный способ испытаний сварных соединений на изгиб, заключающийся в вырезке образца. шириной 10 мм или 6 мм и перпендикулярно оси сварного соединения, 4 механическом- удалении усиления шва и О проплава (корневой части шва). Особен- (Я ностью способа является схема приложения (,д) нагрузки: сварные соединения помещают ф на цилиндрические опоры диаметром >0 мм Ри корневой частью шва вверх прикладывают нагрузку через пуансон вдоль оси шва.

Недостатком известного решения, принятого за прототип, является то, что может быть испытана только одна зона — металл шва, причем для обеспечения плоско-параллельной формы образца, наиболее дефектная область (корневая часть шва) должна быть удалена. Кроме того, при принятой схеме нагружения и размерах образца в испытываемом материале возникает линейное

1795344 напря>кенное состояние, причем величина напряжений значительно изменяется как вдоль линии между опорами так и по толщине образца. В связи с этим, если дефектный или ослабленный участок не расположен строго по середине между опорами, он не будет выявлен и свойства (пластичность) окажется ошибочно завышенной. Необходимо отметить, что испытание локальных областей образца по этому способу неосуществимо, Для реализации известных способов испытаний используются универсальные устройства, состоящие из неподвижной опоры-матрицы и перемещающегося пуансона, причем ряд устройств имеют сменные опоры-матрицы и сменные пуансоны для испытания материалов различных толщин (свыше 3 мм). Рабочие поверхности опорыматрицы выполняются цилиндрическими, К .недостаткам перечисленных устройств относятся сложности центровки образца относительно пуансона и возмо>кность смещения образца относительно пуансона в процессе испытаний из-за малой величины коэффициента трения между цилиндрическими опорами и образцом.

Целью изобретения является повыше-. ние информативности испытаний неразьемных соединений на пластичность.

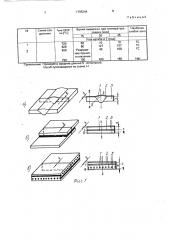

Указанная цель достигается с помощью способа испытаний локальных зон специально вырезанных тонких. (толщиной до 0 5 мм) образцов, использования определенного порядка осуществления испытаний и создания в процессе нагружения плоского напряженного состояния, что обеспечивает более "жесткие" условия и позволяет локализовать вектора главных напряжений в заданном направлении, По имеющимся у авторов сведениям, существенные признаки предлагаемого изобретения не обнаружены в других отраслях промышленности, что позволяетсчитать предлагаемое техническое решение соответствующим критерию "существенное отличие", На фиг.1 представлены схемы вырезки образцов для проведения испытаний на

: пластичность из различных видов неразъемных соединений, На фиг.1.а показано сварное соединение и образец для испытаний (справа); на фиг,1,6 — паяное соединение и образец для испытаний (справа); на фиг.1.в.— композиционный материал и образец для испытаний, справа. Работоспособность неразъемного соединения определяется наиболее слабой зоной. Для выявления наиболее опасной (слабой) зоны неразьемных соединений предлагается метод экспресс-оценки пластичности отдельных локальных зон неразьемных соединений, B предлагаемом способе плоско-параллельные образцы вырезают из перпендикулярного к. плоскости соединения сечения.

Поверхность реза обрабатывают абразивными материалами до тех пор, пока соотношение ширины образца $ к его толщине

"0 д не будет в пределах от 10: 1 до 15:1. Такое соотношение $/д обеспечивает создание плоского напряженного состояния в процессе испытаний с соотношением главных напряжений о< m=2.

1r В приготовленном для испытаний образце намечают для испытания локальные зоны с квазиоднородным металлом (фиг,1):

1 — металл зоны соединения, 2 — металл границы различных зон соединения, 3 — oc20 новной металл. При испь1таниях нагрузку (пуансон) последовательно прикладывают в следующих направлениях: сначала параллельно оси металла соединения (I I, фиг.1), затем перпендикулярно границе зон соединения (ИН1, фиг.1), а затем в области основного металла (1I1-1II, фиг.1). 3а процессом нагружения наблюдают под микроскопом, Испытания ведут до появления микротрещины, визуально различимой при увеличении не менее 20х„после чего фиксируют место зарождения микротрещины, а затем определяют угол изгиба а (град).,При этом все значения углов изгиба а получают при изгибе одного образца посредством следующей методики: нагру>кение Н, измерение р, разрешение (долом), нагружение Il-!1, измерение ал, разрушение, т.д.

Примером конкретного выполнения предлагаемого способа испытаний может служить испытание сварного соединения (полученного дуговой сваркой, фиг,2). На фиг.2 представлена последовательность испытаний: сначала зоны соединения (направление приложения рабочей поверхности

45 пуансона Н), затем границы зон соединения (направление приложения рабочей поверхности пуансона!Н1),-а затем основного металла (направление приложения рабочей поверхности пуансона II Í I!). Направление главных напряжений о и о на 3-х этапах испытаний представлены на фиг,2 а,б,в, соответственно, справа, на горизонтальных проекциях образца, Предлагаемый способ реализуется с помощью специального устройства, обеспечивающего воэможность испытания локальных зон; Изометрическая проекция рабочей части устройства представлена на фиг.3. Устройство содержит: 1 — опору-мат !795344

Образец

Вариант

Толщина образца д (мм) Н!

Н!! IÍl1 (Ai-Cu-LI) + 1201

120+10 (MLU)

140+30(M Ш) 58+8 (ГСi)

90 5 ГС2

70+10 (OMi)

88.й.б ОМ2

Новый

0,2

3,0

4,0

Базовый

Новый

Испытания не возможны

60+10 180 (ОМАБТ) АБТ+ ст.проволока

Базовый

Испытания не возможны

Примечание. Приведены данные испытаний серии п=7 шт

Приняты обозначения: МШ- металла шва, OM - основной металл,ГС - граница соединения, рицу, 2 — сменный пуансон, Конструкция блока матрицы позволяет регулировать расстояние между опорами в зависимости от толщины образца. Конфигурация опор и пу ансона поясняются разрезом, представленным на фиг.4. Форма опор в рабочей части прямоугольная, радиус скругливания кром ки — 0,1 мм. Такая форма рабочей поверхно сти опор позволяет сохранить в процессе испытания постоянным расстояние между

, опорными поверхностями образца и в то же время исключить возможность смещения образца относительно пуансона. Пуансон 2 имеет паз для размещения образца 3. Ступенчатая конфигурация пуансона позволяет создать условия для самоцентрирования тонкого пуансона относительно рабочей поверхности опор.

Предложенное техническое решение было опробовано при проведении испытаний следующих материалов;

1) стыковое сварное соединение листов (толщиной 3 мм) их сплава системы Al-Cu-Ll с листами сплава 1201, полученное аргонодуговой сваркой по режиму; ток 150 А, скорость сварки 15 м/ч;

2) соединение пластин 1,5+1,5 мм иэ сплава BT-1 и меди МБ, полученное диффузионной сваркой через фольгу иэ ванадия (толщиной 20 мкм) и без нее по режиму:

Формула изобретения

Способ испытания неразъемных соединений на пластичность, по которому вырезают образец, размещают его на опорах, воздействуют пуансоном с постоянной скоростью нагружения до появления трещины и определяют угол изгиба, по которому су,цят о пластичности, отличающийся тем, что, с целью обеспечения изгиба локальных эон, опоры выполняют прямоугольтемпература 720 С, время выдержки 30 мин.;

3) композиционный материал из алюминиевого сплава АБТ, армированный прово5 локой из нержавеющей стали (толщина листа 6 мм). Результаты испытаний приведены в табл.1 и 2, Проведенные испытания позволили определить свойства локальных зон и выявить наиболее опасные эоны. Так, 10 в случае сварного соединения (А!-CuLi)+1201 это граница сплавления со стороны листа из сплава (AI-Cu-LI). В композиционном материале — граница соединения: проволока — АБТ.

15 Необходимо отметить, что испытания по базовому варианту не только не позволяют испытать ряд зон, но и дают в ряде случаев завышенные результаты, причем дисперсия результатов испытаний по базо20 вому варианту выше, В табл,2 приведен пример отработки режима диффузионной сварки титана с медью (пример пары, образующей хрупкие интерметаллидные фазы), где в качестве па25 раметра оптимизации был взят угол изгиба по схеме Н. Показано, что оптимальным является режим:1) для соединения Ti-Cu:

t=620 С, 2=30 мин., 2) для соединения Tl-VCu: t=720 С, m=15-45 мин.

30 ными с радиусом кривизны не более 0,1 мм, пуансон выполняют с прорезью, предназначенной для размещения в ней нагружаемой поверхности, образец вырезают толщиной не более 0,5 мм, вырезку образца осуществляют в плоскости, перпендикулярной сварному шву, а нагружение осуществляют последовательно в области металла шва, границы основной металл — металл шва и основного металла..

Угол изгиба a (град) при исп ытаниях аэличных зон

1795344 ,Та блица 2

Примечание Приведены средние данные 5- -и

Изгиб производился по схеме Н

1795344 в) Ф г 2

Фиг. 4

Составитель Е,Никитина

Техред М,Моргентал Корректор Т,Вашкови„

Редактор

Заказ 425 Тираж Подписное

ЙНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР . 113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101