Установка для получения @ -ацетопропилового спирта

Иллюстрации

Показать всеРеферат

Сущность изобретения: установка включает реактор автоклавного типа снабженный вводом инертного газа под слой жидкости, последовательно размещенные после реактора парциально-конденсирующее устройство, теплообменник и сборник -дозреватель, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РГСПУБЛИК (я)5 В 01 J 19/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4859017/04 (22) 13,08.90 (46) 23.02.93. Бюл. ¹ 7 (71) Новокуйбышевский филиал Всесоюзного научно-.исследовательского института органического синтеза (72) Б.С.Стрельчик, В.М,Смагин, Л,А,Большакова, M,Ë.Ãðèíãîëüö, Т.А.Игожева, З,А,Селезнева, M.À.Ëèïêèí, Л.X.Ðàõìàòóëлина, Г,Ф.Стычинский, В.M.ÇàBoðoòoâ и В.M.Áîðçåíêî (56) Авторское свидетельство СССР

N 600135, кл. С 07 С 49/17, 1975.

Палычев В.Н. и др. Химическая промышленность, ¹ 7, 1980, с.10-12.

Настоящее изобретение относится к усовершенствованной ус ановке для получения у-ацетопропилового спирта и у-ацетопропилацетата и высших жирных спиртов

Са — C1p или дизтиленгликоля в присутствии катализаторов-тетрабутоксититана

Ti(OC4Hg)4 или моно-йа-диэтиленгликолята.

Получаемый этим методом у-ацетопропиловый спирт (АЦС) применяется в производстве витаминов В1, лекарственных препаратов, а также при получении инициатора полимеризации синтетического каучука-азопентанола-Ц.

Известна установка получения АПЧ однОвременным гидрированием-гидратацией сильвана (а -метилфурана) в реакторах периодического действия с принудительным перемешиванием реакционной массы в присутствии катализатора — 20%-ного раствора хлористого палладия в 15%-ной соляной кислоте (r =4-8 ч. T=50 — 60 С, Р=2,0 — 3,8 атм).

„„SU „„1796241 А1 (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ у-АЦЕТОПРОПИЛОВОГО СПИРТА (57) Сущность изобретения: установка включает реактор автоклавного типа снабженный вводом инертного газа под слой жидкости, последовательно размещенные после реактора парциально-конденсирующее устройство, теплообменник и сборник

-доэреватель, 2 ил.

Основным недостатком такой установки является низкий выход АПС вЂ” не более 50% от теоретического, высокая агрессивность реакционной среды из-за наличия соляной кислоты, Наиболее близким решением поставленной технической задачи является установка получения АПС гидрированием-гидратацией сильвана в присутствии катализатора ИК-71-палладий на окиси алюминия, Процесс . протекает по следующей схеме:

Установка состоит иэ реактора 6 (фиг,1), в который из емкости 1, 2, 3 через смеситель

1796241

4 и подогреватель 5 подают сильван, паровой конденсат и ацетон. Процесс проводят на катализаторе ИК-7-1 при 50-60 С и 6 атм, После реактора гидрогенизат поступает в сепаратор 7, откуда он направляется на ректификацию, Недостатком известной установки получения АПС является невысокая конверсия исходного сильвана 61 — 65 Д и низкий выход целевого продукта (селективность процесса) — 58-63 в расчете на прореагировавший сильван, наличие сточных вод, требующих специальной переработки и утилизации, образование в качестве главного побочного продукта — тетрагидросильвана, который не находит квалифицированного применения, Одним из недостатков известной установки является дефицитность исходного продукта — сильвана, который получают из фурфурола, являющегося сырьем природного происхождения. В качестве недостатка известной установки является проведение процесса при повышенном давлении.

Целью настоящего изобретения является увеличение выхода целевого продукта и упрощение технологии процесса;

Согласно изобретению поставленная цель достигается использованием установки для получения у-ацетопропилового спирта иэ у -ацетопропилацетата и высших жирных спиртов Св-С о линейного строения или диэтиленгликоля в присутствии в качестве катализатора тетрабутоксититана или моно-Na-диэтилен гликолята, которая состоит иэ реактора, емкости для исходных реагентов и конечных продуктов, а отличительной особенностью является то, что установка состоит из реактора автоклавного типа, снабженного вводом инертного газа под слой жидкости, а также последовательно размещенных после реактора парциально-конденсирующего устройства, теплообменника и сборника-дозревателя.

Реактор имеет рубашку для подачи жидкого теплоносителя. Каталитический синтез

АПС проводят из у-ацетопропилацетата (АПА) и спиртов Св-С1о или диэтиленгликоля по следующей схеме:

CHsC0CHzCHzXHzOCOCHs+ROH - СНзСОСН2СН2СНгОН+ВОСОСНз

CHsCOCHzCHzCHzOCOHg+

+ ОНСН2СН2ОСН2СН2ОН

+ OH CHzC HzOCHz CHzOCOCHs+

+ CHsCO(CHz)s0H

АПС существует в виде 2 таутомерннх форм; линейной 1 и циклической И: сйзсОсн сн вн

-НзО

Циклический полуацеталь ll при нагревании легко отщепляет воду с образованием дигидросильвана III, который при стоянии с водой при 20-60 С вновь переходит в линейную форму I. Именно это свойство АПС и использовано в предлагаемой установке

15 для извлечения целевого продукта. Синтез

АПС проводят при 170 — 205 С, атмосферном давлении, подаче азота со скоростью 20100 ч, в присутствии каталитических количеств тетрабутоксида титана Ti(OC

NaOCHzCHzOCHzCHzOH в количестве 2,55,5 мас.7; от исходной шихты.

Выход из реактора снабжен парциально-конденсирующим устройством, которое, 25 благодаря температурному режиму 6070 С, позволяет полностью отгонять непрерывно образующийся в результате переэтерификации ацетопропилацетата

АПС в виде азеотропа дигидросильвана с

З0 водой из реакционной массы и возвращать а реактор частично уносимые потокам ингаза исходные реагенты — АПА, спирты Св-Сю, диэтиленгликоль. В отсутствие специального парциального конденсирующего устройÇ5 ства не удается разделить АПС и исходйый

АПА как из-за близости их температур кипения (206 и 212 С, соответственно), так и вследствие уноса из реактора целевого продукта и исходных компонентов потоком ин40 газа. Не удается полностью отогнать и АПС из реакционной массы.

Отсутствие же потока ингаза или недостаточный его контакт с жидкой фазой ведет к накоплению АПС в реакторе и его после45 дующему осмолению.

После парциально-конденсирующего устройства дигидросильван (III) и вода вместе с потоком ингаза направляются в тепло50 обменник, откуда сконденсировавшиеся дйгидросильван (lll) и вода поступают в сборник-дозреватель, где происходит обратимое взаимодействие дигидросильвана (! II) с водой с образованием вновь АПС.

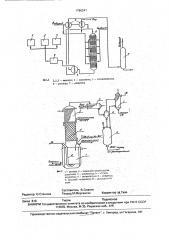

Сущность установки поясняется чертежом (на фиг.2), на котором представлена принципиальная технологическая схема заявляемой установки получения АПС.

Установка для получения АПС работает следующим образом.

1796241

25

35 а) При использовании в качестве катализатора тетрабутоксида титана — в реактор 1 загружают исходную шихту — смесь АПА и спиртов Св — C>o или диэтиленгликоля (ДЭГ) (соотношение спиртов Св:Сю - 1;1), смесь разогревают до 170 — 185оС и начинают одновременную подачу ингаза и расчетного количества катализатора, которую осуществляют в течение 3-6 ч, постепенно поднимая температуру до 200 — 205 С.

Образующийся в реакторе АПС (I) под воздействием высоких температур разлагается на дигидросильван (III) и воду, которые проходят через парциально конденсирующее устройство 2, конденсируются в кожухотрубчатом теплообменнике 3 и собираются в сборнике-дозревателе 4. где при 20 — 60 С происходит их взаимодействие с образованием АПС (!). Из дозревателя 4 концентрат

АПС (80 — 90 мас. ) направляют на ректификационное выделение товарного продукта. б) При использовании в качестве катализатора моно-Na-диэтиленглйколята йаОСН2СН2ОСН2СН20Н вЂ” в реактор 1 загружают исходные спирты Св-С1о или диэтиленгликолята, который готовят отдельно путем взаимодействия водного раствора

NaOH (40-45 мас.,ь) с ДЭГ(Na0H:ДЭГ=1:1 мол) при 50-60 С в течение 1 — 2 ч. Смесь разогревают до 170 — 185 С, при этом отгоняется остаточная вода, в которой была растворена исходная щелочь Na0H. В случае, если АПА обрабатывают ДЭГом, то приготовлением моно-N3-диэтиленгликолята

Формула изобретения

Установка:-для получения у-ацетопро- 40 пилового спирта из у-ацетопропилацетата и высших жирных спиртов Св — С1о линейного строения или диэтиленгликоля в присутствии в качестве катализатора тетрабутоксититана или моно-N8-диэтиленглико- 45 лята, включающая реактор, емкости для исходных реагентов и конечных продуктов, можно вести непосредственно в реакторе 1, вводя туда вначале ДЭГ, а затем расчетное количество водного раствора NaOH (можно также растворять и непосредственно твердый NaOH в ДЭГ).

По достижении 170 — 185ОC в реактор добавляют необходимое количество МаОН и начинают подавать ингаз(,/=20-100 ч ) Тем-1 пература теплоносителя, подаваемого в парциально-конденсирующее устройство

2,60-70 С. Затем процесс осуществляют, как описано выше в случае использования тетрабутоксититана в качестве катализатора.

Данная установка позволяет увеличить выход АПС до 76 — 85 в расчете на исходный АПА (конверсия АПА не менее 90-95 ). избежать образования сточных вод, использовать в качестве исходных реагентов промышленные продукты — АПА, который получают инициированным присоединением ацетальдегида к аллилацетату в присутствии солей переходных металлов Со, Мп, Fe и др.. а также спирты С8-С 1о нормального строения, получаемые алюмоорганическим синтезом, или диэтиленгликоль. Образующиеся в качестве сопутствующих ацетаты спиртов Св — Сю могут найти применение как растворители лаков и красок, Процесс в отличие от известной установки осуществляют при атмосферном давлении, что упрощает конструкционное и технологическое оформление установки и повышает безопасность ее обслуживания, отличающаяся тем, что, с целью повышения выхода целевого продукта и упрощения.технологии, установка состоит из реактора автоклавного типа, снабженного вводом инертного газа под слой жидкости, а также последовательно размещенных

nqcne реактора парциально-конденсирующего устройства, теплообменника и сборника-дозревателя, 1796241

I,2,5 - еикости; М - саосытоль; 5 - топяообиеииик;

6 - реа,пор; 7 - еопаратор

ФЙг.1

Ф"т о I оемтор; 2 - изр ол;.ьто-точнее :орта=ее ти=ролтор; 5 - каг,".оо оо,".к;к; 6 - оооерето„;

7- хзоотооок иоитееоатор; 8 - оеоо-е=е.= т.-ь зеота

Составитель В.Смагин

Теехред M.Mîðãåíòàë

Корректор M.Têý÷

Редактор О.Стенина

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 610 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5