Узел выполняемого на плаву соединения подводных частей корпуса железобетонного судна

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к технологии судостроения и может быть применено при постройке плавучих сооружений из железобетона. Сущность заключается в том, что узел содержит герметизирующее уплотнение 1 и арматуру 2 днищевых секций, которая закончена в районе стыка закладными полосами 3 из металлического листа. К поверхности закладных полос 3 приварены внахлест концы поперечных арматурных стержней 5, размещенные с расчетным шагом. Минимальный диаметр каждого арматурного стержня 5 определен зависимостьюdmin 1,13- а рен- .Мини- Кен мальная толщина каждой полосы 3 равна tmln « -77Г - 2 ил 1U (/т

СО1ОЗ СОР1 ГСКИХ

ОО! ÖËAÏÈÑò È 1EÑÊÈX

РЕс11уг лик

1sI)s В 63 В 9/06

ГОСУДАРСТВЕННОЕ UATF HTHOE е1едОмстВО сссР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ н (21) 4911232/11 (22) 08.01.91 (46) 23.02,93, Бюл. N 7 (71) Производственное обьединение "Городец" (72) Б.И, Баканов, А.П. Бровин, M.В, Казаков, Н.Д, Кочергин и Н.А. Сторожев (56) Авторское свидетельство СССР

N 305097, кл. В 63 В 9/06, 27.11.68. (54) УЗЕЛ ВЫПОЛНЯЕМОГО НА ПЛАВУ СОЕДИНЕНИЯ ПОДВОДНЫХ ЧАСТЕЙ КОРПУСА ЖЕЛЕЗОБЕТОННОГО СУДНА (57) Использование; изобретение относится к технологии судостроения и может быть применено при постройке плавучих сооружений из железобетона. Сущность заключаИзобретечие относится к технологии судостроения, в частности, к постройке плавучих сооружений из железобетона;

Известен узел выполняемого на плаву соединения подводных частей корпуса железобетонного судна, содержащий герметизирующее уплотнение стыка частей корпуса и выпуска арматуры днищевых секций этих частей корпуса, соединенные между собой с помощью поперечных арматурных стержней.

Недостатком такой технологии является высокая трудоемкость ванной сварки и неудобство использования ее в ограниченном пространстве, а также высокая трудоемкость, связанная с достижением качества соединения и заключающаяся в необходимости подгибания выпусков арматуры для достижения соосности по длине судна.

„... Ы„, 1796535 А1 ется в том, что узел содержит герметизирующее уплотнение 1 и арматуру 2 днищевых секций, которая закончена в районе стыка закладными полосами 3 из металлического листа. К поверхности закладных полос 3 приварены внахлест концы поперечных арматурных стержней 5, размещенные с расчетным шагом. Минимальный диаметр каждого арматурного стержня 5 определен,-а зависимостью де 1н = 1,13 . МиниРен мальная толщина каждой полосы 3 равна а ен

tm1p =(Х . 2 ил.

10 о, Целью изобретения является снижение трудоемкости выполнения узла путем повышения технологичности его сборки, Поставленная цель достигается тем, что выпуски упомянутой арматуры выполнены в виде закладных полос, на которых размещены с расчетным шагом концы упомянутых арматурных стержней, сваренные внахлест с этими полосами. при этом минимальный диаметр каждого из упомянутых стержней определен зависимостью где d — диаметр одного из упомянутых стержней, мм;

f3 — суммарная площадь поперечного сечения вышеупомянутой арматуры на одном погонном метре упомянутого стыка. кВ см;

1796535 чен — предел текучести материала этой арматуры, МПа; а — расчетный шаг упомянутых арматурных стержней по длине стыка, см;

Вен — предел текучести материала упо- 5 мянутых стержней, МПа; а минимальная толщина каждой упомянутой полосы равна, а Чен — 10 - 10

C7r где t t — упомянутая толщина, мм; а — коэффициент поправки на наличие отверстий в упомянутой полосе; а, — предел текучести материала упомянутой закладной полосы, МПа.

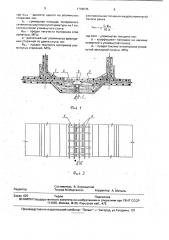

На фиг.1 представлен фрагмент поперечного сечения корпуса железобетонного судна в районе узла соединения его подводных частей; на фиг,2 — показан вид сверху на узел выполняемого на плаву сое- 20 динения.

Узел выполняемого нэ плаву соединения подводных частей корпуса железобетонного судна содержит герметизирующее уплотнение 1 и арматуру 2 днищевых секций, которая закончена в районе стыка закладными полосами 3 из металлического листа, представляющими собой выпуски арматуры 2. К поверхности закладных полос 3, выпущенных из бетона 4, приварены внах- 30 лест концы соединительных поперечных арматурных стержней 5, размещенные с расчетным шагом. К поперечным арматур. ным,стержням 5 приварены сверху и снизу распределительные продольные стержни 6, причем те из них, которые расположены на концах стержней 5, приварены сверху.

Минимальная толщина полосы 3 определена по формуле а ен

40 т;,= а—

10% где t > — толщина полосы 3, мм;

Формула изобретения

Узел выполняемого на плаву соединения подводных частей корпуса железобетонного судна. содержащий герметиэирующее уплотнение стыка частей корпуса и выпуски арматуры днищевых секций этих частей корпуса, соединенные между собой с помощью поперечных арматурных стержней, отл и чаю щи йс я тем,что,с целью снижения трудоемкости выполнения узла путем повышения технологичности его а — коэффициент поправки на наличие отверстий в полосе 3;

f> — суммарная площадь сечения арматуры 2 в погонном метре стыка одной иэ частей корпуса, кВ,см;

Чен — предел текучести материала арматуры 2 днища корпуса, МПа; о, — предел текучести материала полосы

3, МПа.

Диаметр соединительного арматурного стержня 5: где d®ü — расчетный шаг поперечных арматурных стержней 5, Вен — предел текучести материала соединительной поперечной арматуры, МПа.

Соединение подводных частей корпуса железобетонного судна осуществляют следующим образом.

Посредством герметизирующего уплотнения 1 уплотняют стык, после чего удаляют воду из района соединения. На поверхность закладных полос 3, выпущенных из бетона

4, укладывают с расчетным шагом концы соединительных поперечных арматурных стержней 5, к которым могут быть заранее приварены снизу все, а сверху часть распределительных продольных стержней 6.

Концы поперечных стержней 5 приваривают внахлест злектродуговой сваркой к закладным полосам 3, после чего к ним приваривают сверху остальные продольные арматурные стержни 6.

Применение изобретения позволяет снизить трудоемкость сборочно-сварочных работ путем устранения необходимости подгонки арматурных выпусков из-за их несоосности по длине стыка подводных частей корпуса судна и устранения необходимости применения трудоемкой ванной сварки, сборки, выпуски упомянутой арматуры выполнены в виде закладных полос, на которых размещены с рэсчетным шагом концы упомянутых арматурных стержней, сваренные внахлест с этими полосами, при этом минимальный диаметр каждого из упомянутых стержней-определен зависимостью

1796535 где dmin — диаметр одного из упомянутых стержней, мм;

4 — суммарная площадь поперечного сечения вышеупомянутой арматуры на 1 погонном метре упомянутого стыка;

VåH — предел текучести материала этой арматуры, МПа; э — расчетный шаг упомянутых арматурных стержней по длине стыка, см;

Вен — предел текучести материала упомянутых стержней, МПа, а минимальная толщина каждой упомянутой полосы равна где тгп(п — упомянутая толщина, мм; а — коэффициент поправки на наличие отверстий в упомянутой полосе: о — предел текучести материала упомянутой закладной полосы, МПа.

Составитель В. Бернэдский

Техред M,Mîðãåíòàë Корректор, А, Мотыль

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101

- Заказ 625 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5