Способ изготовления углеродных волокнистых изделий

Иллюстрации

Показать всеРеферат

Использование: электротехническая промышленность, при изготовлении углеродных теплоизоляционных изделий и материалов . Сущность изобретения: обрабатывают углеродный волокнистый материал связующим, содержащим в мас.%: коллоидный раствор графита - 96-98, коллоидный раствор сажи - 2-4, компонуют изделие и проводят его сушку. Характеристика изделий: коэффициент теплопроводности материала - 0,2 Вт/м К. Прочность - 0,054- 0,056 кгс/см2. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s С 04 В 35/52

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4832233/33 (22) 28.04.90 (46) 23.02.93. Бюл. N. 7 (75) M.B.Ñåìåíoâ, В.В.Живов, 3.Н.Рахлин и

Н, В. Федотова (56) Авторское свидетельство СССР

М 497321,.кл. С 0845/08, 1970.

Авторское свидетельство СССР

N 1749207 по з. М 4774386/33. (54) СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ ИЗДЕЛИЙ

Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении углеродных теплоизоляционных изделий и материалов.

Известно использование коллоидного графита при производстве углеродного электроиволяционного. материала на основе стеклоткани. Коллоидный графит вводится в связующее(смесь эпоксидной и фенолоформальдегидной смол) в качестве наполнителя для придания антифрикционных свойств материалу.

Недостатком данного способа является . сложность и дяительиость процесса, использование термоотверждающихся смол в качестве пропитывающего вещества, оказывающих вредное воздействие на организм человека.

В качестве прототипа выбран способ обработки углеродных изделий, где для обработки углеродных волокйистых материалов используется смесь раствора коллоидного графита и порошкообразных. Ж 1796602 А1 (57) Использование: электротехническая промышленность, при изготовлении углеродныхтеплоизоляционных изделий и материалов. Сущность изобретения: обрабатывают углеродный волокнистый материал связующим, содержащим в мас.; : коллоидный раствор графита — 96-98, коллоидный раствор сажи — 2-4, компонуют иэделие и проводят его сушку, Характеристика изделий: коэффициент теплопроводности материала -0,2 Вт/м К. Прочность — 0,0540;056 кгс/см2. 1 табл. графита и/или сажи. Описание практического осуществления способа, выбранного за прототип (пример 1, 2) и предлагаемого способа (пример 3, 4) приведены ниже.

Способ преднаэйачен для нанесения д покрытия на углеродные изделия. Он включает ряд операций: приготовление смеси . Коллоидйого раствора графита и порошкообразного графита, нанесение смеси на поверхность изделия, термообработку и О шлифовку. Получить слоистое иэделие, ис- С» пользуя способ во всем объеме защиты Я нельзя; так как после операции термообработки смесь коллоидного раствора графита и лорошкообрааного графита отав рждается и полностью теряет склеивающие свойства. Цель изобретения — улучшение условий труда и теплоизоляционных свойств иэделий, Поставленная цель достигается эа счет того, что в способе, включающем пропитку углеродного волокнистого материала уголеродсодержащим связующим, компоновку

1796602 изделия и термообработку, в качестве связующего берут коллоидный раствор графита, а также эа счет дополнительного введения в коллоидный раствор графита коллоидного раствора сажи в следующем соотношении, мас. :

Коллоидный раствор графита 96 — 98

Коллоидный раствор сажи 2-4

Пример 1. Смешали 16 г (80 вес.%) графита тигельного ГТ ГОСТ 4596-75 и 40 г (20 вес.%) 10%-ного водного коллойдного раствора марки ТО-12 ТУ 16.538.317-77.

Полученную пасту равномерно распределили по поверхности пластины материала

HTM-200 ТУ 16.538.357 — 80, размером 100 х

100 мм, На покрытую смесью поверхность положили вторую пластину материала HTM200, нэ которую вновь нанеслй пасту из графита. и коллоидного раствора графита.

Операцию повторили еще 3 раза до получения образца из 5 слоев: пластин материала

HTM-200. Полученный образец поместили в сушильный шкаф, нагретый до 100 С и термообработали для удаления летучих компонентов. Измерили плотность, коэффициент теплопроводности полученного материала, прочность в поперечном направлении. Дайные измерений приведенй в таблице.

Пример 2. Тоже, что и в примере 1, но полоску материала HTM-200 с нанесенной пастой навили на цилиндрическую металлическую основу диаметром 20 мм в 8 рядов.

Пример 3. Пластины углеродного материала НТМ-200, размером 100х100 мм, пропитали связующим следующего состава, мас.%:

Водный коллоидный раствор графита марки Т0-12 Т1 16 538 317-77 97

Водный коллоидный раствор сажи марки KPC-О ТУ 16 538 317-77 3

Скомпоновали образец из 5 слоев пластин и термообработали в сушильном шкафу при 100 С. Измерили плотность, коэффициент теплопроводности полученного материала, прочность в поперечном направлении. Данные измерений приведены в таблице, Пример4. Тоже, чтои в примере 3, но пропитанную полоску материала НТМ200 навили на цилиндрическую металлическую основу диаметром 20 мм в 8 рядов;

П р и и е р 5. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Водный коллоидный раствор графита

97 марки ТО-12 ТУ 16-538;317 — 77 95

Водный коллоидный раствор сажи марки KPC-0 ТУ 16-538,317 — 77 5

Пример 6. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Водный коллоидный раствор графита

10 марки ТО-12 ТО 16.538.317-77 96

Водный коллоидный раствор сажи марки KPC-0 ТУ 16.538.317-77 4

Пример 7. То же, что и в примере 1, 15 но в качестве связующего испольэовали смесь следующего состава, Mac.%:

Водный коллоидный раствор графита марки ТО-12 ТУ 16,538.317-77: 98

Водный коллоидный раствор сажи марки

KPC-0 TY 16-538.317-77 2

Пример 8, То же, что и в примере 1, но в качестве связующего использовали

25 смесь следующего состава, мас.%.

Водный коллоидный раствор графита марки

Т0-12 ТУ 16 — 538.317 — 77 99

Водный коллоидный

30 раствор сажи марки KPC-0 ТУ 16-538.317-77 .. 1

Пример 9. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас. :

З5 - Водный коллоидный раствор графита марки ТО-3 ТУ 16-538,317-77

Водный коллоидный раствор. сажи марки КРС-0 ТУ 16-538.317-77 3

Пример.10. То же, что и в примере 1, но в качестве связующего использовали смесь следующего состава, мас.%:

Спиртовой коллоидный раствор графита марки Т0-12 ГУ 16-538.317-,77 97

Спиртовой коллоидный раствор сажи марки

KP C-0 ТУ 16 — 538.317-77 . 3

50 Пример 11. То же, что и в примере 1, но а качестве связующего использовали смесь следующего состава, мас.%:

Ацетоновый коллоидный . раствор графита марки

ТО-12 ТУ 16-538.317-77

Ацетоновый коллоидный раствор сажймарки . КРС-0 ТУ 16-538.317.7? 3

1796602

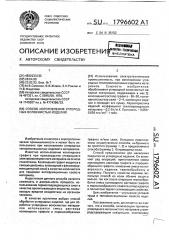

Формула изобретения графита, компоновку изделия и термообработку. отл и ч а ю щи и с я тем,что, с целью улучшения условий труда и теплоизоляционных свойств изделий, в связующее дополнительно вводят кЬллоидный раствор сажи в количестве 2-4 мас.$.

КозффнцнЕнт тепЛестность, гlсмз

Обозначение

Состав (смеси) связующего, )ь

Температура термообработки, С

«терка исходного материала

Прочность а попелопроеодностн.

Вт/и K раннем направлении, кгс/см

0,25. разрыв по омно связующего

0,28

Пример 1

0,16

НТМ-200

Графит тнгельный80: коллоидный раствор грефита марки Т0-12-20

0.28

0.24, разрыв по

Пример 2

0.16 слою связующего

0054. разрыв по материалу (еойлоКдмдандимйл раотвор графите марки

ТО-1 2-97.

HTM-200

0,14

0.2

Кол«видны@ растворр сажи марки

КРС4ЬЗ

О.И

Пример5

95, 70-12 вОдный

5. КРС-О водный

0,16

0,23

95. 70-12 водный

4. КРС.О водный

0 15

0.21

Прмр 7

НТяа-200

98, 70-12.водный

2, КРС-0 водный

0.15

0.22

Пррб

016

99. Таtã водный

1, КРС-О водный

0,24

97. 70-Зу водный

3, KPC-О водный

Пример 9

0.14

0,21

Пример! 0

97. Та12 спиртовой

3, КРС.О спиртовой

97. 70-12 эцетоноамй

3. KPC-О ацетоновый

0,14

0.2 t

Составитель А.Протопопов

Техред М.Моргентал Корректор H.Êåàå/)ÿ

Редактор

Заказ 628 . Тираж Подписное

ВНИИХИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-36, Раушская наб., 4/5

Производственно-издательский комбинат "Патент . r. Ужгерод. Ул.Гагарнна, 101

Способ изготовления углеродных волокнистых изделий, включающий обработку углеродного волокнистого материала связу. ющим, содержащим коллоидный раствор

Примечание. Длительность процесса термообработки во всех npiwepsx состаюлэ 4 ь

0.054. разрыв по теривлу (войлоку)

М56. разрыв по млтериалу (еоало«у)

0.055, разрыв по веатерналу (войлоку}

0,055. разрыв по материалу (еоало«Й

0,057. разрыв по материалу (вояло«у)

0,055. разрыв по материалу (войло«у)

О 056. разрыв по материалу (войдгг.

«у)

0.056. разрыв по материалу (войло-ку)