Способ получения высокооктанового компонента бензина и ароматического растворителя

Иллюстрации

Показать всеРеферат

Использование: нефтехимия. Сущность: гидроочищенную бензиновую фракцию 140-200°С подвергают каталитическому риформингу и стабилизации. Продукт риформинга подвергают экстракции с получением ароматических углеводородов и рафината, содержащего 4,0-30,0 мас.% ароматических углеводородов, содержащих не менее девяти атомов углерода. Рафинат подвергают гидроконверсии в присутствии никельмолибденсодержащего цеолитного катализатора. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 10 G 63/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

В ЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4874034/04 (22) 13.08;90 (46) 23.02.93. Бюл. М 7 (7 1) Уфимский нефтеперерабатывающий завод им. XXll съезда КПСС (72) В.В.Шестаков, Н.А.Батырбаев, A.À.Êàcúÿí0â и H.Ô.ÑòàðèKîâ (56) Патент ГДР N. 48826, кл. 12 о 1/01, 1963, Патент США )ч . 2932612, кл. 208-96, 1960, Патент США М 3714023, кл.208-62, 1973. (54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТА-.

НОВОГО. КОМПОНЕНТА БЕНЗИНА И АРОМАТИЧЕСКОГО РАСТВОРИТЕЛЯ

Изобретение относится к химической и нефтеперерабатывающей промышленности и может быть использовано на предприятиях этой отрасли, Целью изобретения является повышение выхода и качества целевого продукта.

Поставленная цель достигается тем, что экстракцию продукта риформинга проводят с получением рафината, содержащего 4,030,0 мас.,ь ароматических углеводородов, содержащих не менее девяти атомов угле: рода.

Пример 1 (известный способ). Гидроочищенную бензиновую фракцию, выкипающую в пределах 140-200 С, подвергают каталитическому риформингу на промышленном алюмоплатиновом катализаторе

АП-64 (ТУ-38101486-77) при 490 С. давлении

3,0 МПа, кратности циркуляции водородсодержащий газ: сырье 1400:1, объемной скорости подачи сырья на катализатор 1,5 ч

Полученный платформат после глубокой стабилизации с выходом 75 мас. ф, вы. 3Ц, 1796661 А1 (57) Использование: нефтехимия. Сущность: гидроочищенную бензиновую фракцию

140-200 С подвергают каталитическому риформингу и стабилизации. Продукт риформинга подвергают экстракции с получением ароматических углеводородов и рафината, содержащего 4,0-30,0 мас,, ароматических углеводородов, содержащих не менее девяти атомов углерода. Рафинат подвергают гидроконверсии в присутствии никельмолибденсодержащего цеолитного катализатора, I табл, Ъ (Л кипающий в пределах 95-2 l3 Ñ, с содержанием ароматических углеводородов 60 мас..;, плотностью 0,801 г/см, направляют на экстракцию ароматических углеводородов триэтиленгликолем с получением товарного ароматического растворителя (Нефрас

Ар 120/200, обычный) и рафината (деарома- ЧО тизированного продукта), состоящего, в ос- Ос новном, из парафиновых углеводородов, Q

Полученный рафинат, имеющий октановое число 40 пунктов по моторному методу, подеемвй вергают гидроконверсии на никельмолибденсодержащем катализаторе КД-ЗП (ТУ-3850181-88), содержещем (Mac.g) еекись никеля 4,0, оксид молибдена 19,0, цео- ь лит "у" — 9,0, высококремнеземный цеолит

ЦВМ 30,0, оксид алюминия 38,0 при температуре 370 С, давлении 3,0 МПа, объемной скорости подачи сырья 4,0 ч и соотношении ВСГ;рафинат 1000:1. Полученный катализат гидраконверсии после стабилизации имеет октановое число 61 пункт по моторному методу(м.м,). Выход катализата на исход1796661 ный рафинат составляет 64 мас.%. Выход ароматического растворителя на платформат составляет 60 мас.%, а выход рафината

40 мас.%. Ароматический растворитель имеет начало кипения 145 С, 90 точку выкипания 190 С, конец кипения 220 С.

Пример 2 (предлагаемый способ).

Платформат, полученный в условиях примера 1 и выкипающий в пределах 95-213 С, направляют на экстракцию триэтиленгликолем с получением товарного ароматического растворителя (Нефрас Ар 120/200 со

Знаком качества) и рафината, обогащенного тяжелыми ароматическими углеводородами

Cg+ до 17 мас.% за счет сокращения степени отпарки экстракта из триэтиленгликоля путем снижения подачи водяного пара в отпарную колонну.

Полученный рафийат с октановым числом 49 пунктов (м,м.), содержащим 17 мас. ароматических углеводородов С g+, подвергают гидроконверсии на катализаторе

КД-ЗП при температуре 370ОС, давлении 3,0

МПа, объемной скорости 4ч ", соотношении

ВСГ:рафинат 1000: t, Полученный катализат гидроконверсии после стабилизации имеет . октановое число 75 пунктов (м.м.). Выход каталиэата на исходный рафинат — 72 мас. О . Выход ароматического растворителя на платформат — 53 мас.%, а выход рафината — 47 мас,%. Ароматический растворитель имеет начало кипения 145 С, 90% точку выкипания 180 С, конец кипения

193 С.

Пример 3. Платфоомат, полученный в условиях примера 1 и выкипающий в пределах 95-213 С, направляют на экстракцию триэтиленгликолем с получением товарного ароматического растворителя (Нефрас Ар

120/200) и рафината, обогащенного тяжелыми ароматическими углеводородами

С g+ до 4 мас,% за счет сокращения степени отпарки экстракта из триэтиленгликоля, Полученный рафинат с октановым числом 42 пункта (м.м.), содержащий 4 мас.% аромати.ческих углеводородов Cg+, подвергают гидроконверсии на катализаторе КД-ЗП при темпера гуре 370 С, давлении 3,0 МПа, объемной скорости 4 ч, соотношении ВСГ:рафинат — 1000:1.

Полученный катализат гидроконверсии после стабилизации имеет октановое число

69 пунктов (м.м,), Выход катализата на исходный рафинат 67 мас., Выход ароматического растворителя на платформат 58,3 мас.% и выход рафината 41,7 мас.%, Ароматический растворитель имеет начало кипения 145 С, 90 точку выкипания

188 С, конец кипения 210ОС.

Пример 4. Платформат, полученный в условиях примера 1 и выкипающий в пределах 95-213 С, направляют на экстракцию триэтиленгликолем с получением товарного ароматического растворителя (Нефрас Ар

120/200 со Знаком качества) и рафината, 10 обогащенного тяжелыми ароматическими углеводородами Cg до 30 мас.% за счет сокращения степени отпарки экстракта из триэтиленгликоля. Полученный рафинат с октановым числом 53 пункта(м,м,), содержащий 30 мас. ароматических углеводородов Cg+, подвергают гидроконверсии на катализаторе КД-ЗП при температуре

370 С, давлении 3,0 МПа, объемной скоро20 сти — 4 ч, соотношении ВСГ:рафинат

1000:1. Полученный катализат гидроконверсии после стабилизации имеет октановое число 81 пункт (м.м.). Выход катализата на исходный рафинат — 80 мас,%. Выход аро25 матического растворителя на платформат—

43 мас., а выход рафината — 57, Ароматический растворитель имеет начало кипения 145 С, 90 точку выкипания 171ОС, конец кипения 183 С.

Пример 5. Рафинат, полученный в условиях примера 2 и содержащий 17 мас. ароматических углеводородов С g+, подвергают гидроконверсии на катализаторе

КД-ЗП при температуре 300 С, давлении 3,0

35 МПа, объемной скорости сырья — 4,0 ч, соотношении ВСГ:рафинат 1000. 1.

Полученный катализат гидроконверсии после стабилизации имеет октановое число

68 пунктов (м.м,). Выход катализата на ис40 ходный рафинат — 88 мас,, Выход ароматического растворителя и рафината на платформат и качество растворителя. такие же, как в примере 2.

Пример 6. Рафинат, полученный в .

45 условиях примера 2 и содержащий 17 мас.% ароматических углеводородов Cg+, подвергают гидроконверсии на катализаторе:

КД-ЗП при температуре 420 С, давлении 3,0

МПа, объемной скорости 4,0 ч ", соотношении ВСГ:рафинат 1000;1, Полученный каталиэат гидроконверсии после стабилизации имеет октановое число

85 пунктов (м,м.). Выход катализата на ис- . ходный рафинат равен 64 мас. .

Выход ароматического растворителя и рафината на платформат и качество растворителя такие же, как в примере 2.

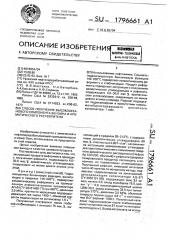

Результаты экспериментов по примерам 1-6 сведены в таблицу, Предлагаемый

1796661 способ позволяет повысить выход целевого продукта от рафината в среднем на 6-8 мас., а его октановое число на 12-18 пунктов по м.м, Формула изобретения

Способ получения высокооктанового компонента бензина и ароматического растворителя путем каталитического риформинга гидроочищенной бензиновой фракции 140-200 С, стабилизации и экстраПоказатель

75

75

53 58,3

53

47

41,7

47

30

42

40

370 370

370

300

370

420

61

80

72 l45

145

145

188

180

180

190 1 71

193

210

220

38

Составитель Н, Стариков

Техред M.Моргентал Корректор Т, Палий г

Редактор О. Стенина

Заказ 631 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Лроизаодстаанно-издатальскиа комбинат "Латант", r. Ужгород, ул.Гагарина, 101

Выход платформата на сырье, мас.$

Выход ароматич. растворит, на платформ., мас;

Выход рафината на платформат, мас.%

Содержание ароматики С р+ . в рафинате, мас.$

Октановое число рафината, пункт. ч,м)

Температура процесса гидроконверCOIL ОС

Октановое число катализата гидроконверсии, пункт м.м.

Выход катализата гидроконверсии, мас., Начало кипения ароматич, растворителя,оС

90;(точка выкипания аром. растворителя, С

Конец кипения ароматич. растворитеnR ОС

Диапазон выкипания аром, растворителя,оС кции продукта риформинга с получением ароматических углеводородов и рафината, последующей гидроконверсией рафината в присутствии никельмолибденсодержащего

5 цеолитного катализатора, о т л и ч а ю щ и йс я тем, что, с целью повышения выхода и качества целевого продукта, экстракцию продукта риформинга проводят с получением рафината, содержащего 4,0-30,0 мас.

10 ароматических углеводородов, содержащих не менее девяти атомов углерода.