Способ изготовления поверхностей трения

Иллюстрации

Показать всеРеферат

Использование: изготовление поверхностей трения. Сущность изобретения: поверхность трения формируют методом электроэрозионного легирования в виде регулярного рельефа из двух материалов с износостойкими и антифрикционными свойствами. После нанесения материалов проводят алмазное выглаживание всей поверхности . Материал с антифрикционными свойствами наносят с выступанием над материалом с износостойкими свойствами на величину не менее Ki-.H2/H 2 hi, гда.Ж- . твердость износостойкого материала, МПа; Н2 твердость антифрикционного: материала, МПа, hi-величина заглубления алмазного выглаживателя на участках износостойкого материала. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 798070 А1 (st)s В 23 Н 9/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4939803/08 (22) 30,05.91 (46) 28.02,93, Бюл. ¹ 8 (71) Научно-исследовательский институт технологии и организации производства двигателей и Московский авиационный технологический институт (72) В,И.Ливурдов, В.А.Снежков, А,Г.Бойцов и Л.А.Хворостухин (56) Авторское свидетельство СССР

¹ 1518581, кл, F 16 С 33/24, 1987, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ (57) Использование: изготовление поверхностей трения, Сущность изобретения: поИзобретение относится K машиностроению, в частности к получению на поверхности детали равномерных по толщине, износостойких, антифрикционных покрытий,и может быть использовано для изготовления поверхностей трения деталей с целью обеспечения их износостойкости, фреттингостойкости и низкого коэффициента трения.

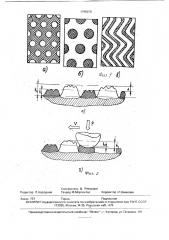

Целью изобретения является повышение износостойкости и снижение коэффициента трения за счет создания на трущейся поверхности детали покрытий из регулярно расположенных участков твердого износостойкого материала и мягкого, антифрикционного материала, однородных,по толщине и с малой шероховатостью поверхности, На фиг.1а,б,в представлены виды несплошных покрытий; на фиг,2а,б — формирование сплошных однородных по толщине покрытий, верхность трения формируют методом электроэрозионного легирования в виде регулярного рельефа из двух материалов с износостойкими и антифрикционными свойствами. После нанесения материалов проводят алмазное выглаживание всей поверхности. Материал с антифрикционными свойствами наносят с выступанием над материалом с износостойкими свойствами на

ВЕЛИЧИНУ НЕ МЕНЕЕ К1-Н /Н2 h>, Гдо-тН1. твердость износостойкого материала,. МПа;

Н2 — твердость антифрикционного, материала, МПа:, h1 — величина заглубления алмазного выглаживателя на участках износостойкого материала, 2 ил.

Способ осуществляется следующим образом.

На поверхность детали методом электроэрозионного легирования наносятся покрытия с регулярна располо>кенными несплошностями фиг,1а,б,в, затем электроэрозионным легированием несплошности д заполняются материалом внедрения фиг,2а, Причем участки с более мягким (антифрикционным) материалом должны выступать над участками с твердым материалом. Образовавшаяся поверхность подвергается алмазному выглаживанию (фиг.2б), 4

3а счет различия твердости заглубление (3 алмазного выглаживателя на мягком материепв больше, чем ие твердом, причем вследствие относительного выступания более мягкого материала алмазное выгла>кивание приводит к образованию ровной поверхности.

Величина относительного возвышения мягкого материала, необходимая для пол1798070 учения ровной поверхности после алмазного выглаживания, может быть найдена с помощью пропорции:

h1 Нг г Нт где hi и пг — заглубление элмаза на участках с твердым и мягким покрытием;

Н1 и H2 — твердость износостойкого 10 (твердого) и антифрикционного(мягкого) покрытия, Величина относительного возвышения мягкого материала должна составлять;15

B случае, если возвышение участков мягкого материала меньше указанной вели- 20 чины, алмазное выглаживание приводит к тому, что нэ месте этих участков образуются углубления и мягкий (энтифрикционный) материал перестает играть роль смазки в период приработки трущихся поверхностей, контактируют только износостойкие покрытия, имеющие повышенную твердость. Это может привести к образованию задиров и повышению коэффициента трения.

Пример ы. На установке с числовым программным управлением ER ФА-731.для электроэрозионного легирования вращающимся электродом из металлокерамики

ВК6М диаметром,9 1 мм на поверхности детали из стали 12Х18Н10Т формируется покрытие с регулярными несплошностями диаметром 1 мм, Режимы: ток короткого замыкания 16А, емкость конденсаторной батареи 1 мкФ, частота импульсов 10 кГц, скорость подачи 40 электрода 60 мм/мин, Толщина покрытия на данном режиме 0,015 мм.

В несплошности покрытия вращающимся электродом диаметром 1 мм вносится материал внедрения БрО ОС 10.

Величина относительного возвышения материала внедрения определяется как:

Н1 — Нг хЬ

Нг где Н1=8500 МПа твердость покрытия из 50

В К6М;

Hz=2500 МПа твердость покрытий из

БрО ОС 10;

hi=0,0О4 мм заглубление алмазного выглаживателя В ф=1 мм. при Р=-50 Н на покрытиях из ВК6М.

4=0.010 мм, отсюда общая толщина материала внедрения; дг = д1 + Л =0,015+0,010=0.025 мм

Определение режима электроэрозионного легирования, обеспечивающего необходимую толщину Bг, проводилось экспериментально и он составил: ток короткого замыкания t6A, емкость конденсаторной батареи 1 мкФ, частота импульсов 10 кГц, время обработки одной ячейки 5 с,.

Шероховатость полученной поверхности Ra=4,0 мкм. Затем поверхность выглаживалась синтетическим алмазом при подаче

5=0,05 мм/об и силе выглаживания Р=50 Н.

Шероховатость полученной поверхности R =0,32 мкм. Коэффициент трения

fop=0.1, коэффициент трения на поверхности стали 12Х18Н10Т 1тр=0,51, Для сравнения проведено нанесение материала внедрения с величиной относительного возвышения менее 0,010 мм. При этом общая толщина материала внедрения составила 0,015 мм, что соответствует режиму: ток короткого замыкания 16 А, емкость 1 мкФ, частота импульсов f0 кГц, время обработки одной ячейки 3 с, При этом шероховатость поверхности после алмазного выглаживания возросла до

Ra=1,25, а коэффициент трения увеличился до ттр=0,38, Формула изобретения

Способ изготовления поверхностей трения, включающий создание регулярного рельефа из двух различных материалов, о тл и ч а ю шийся тем, что, с целью повышения износостойкости и снижения коэффициента трения, рельеф формируют из материалов с износостойкими и антифрикционными свойствами, материалы наносят методом электроэрозионного легирования, после чего осуществляют алмазное выглаживание всей поверхности, при этом слой антифрикционного материала наносят с выступанием над слоем износостойкого материала на величину не менее (H)-Íã) hi/Нг, где H > — твердость износостойкого материала, МПа; Нг — твердость антифрикционного материала, МПа; ht — величина заглубления алмазного выглаживателя на участках износостойкого материала,мм.

1798070 ) @f 8)

Составитель В. Ливурдов

Редактор Л.Народная Техред М.Моргентал - Корректор И,Шмакова

Заказ 737 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб„4/5

Производственно- издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101