Способ изготовления электрода для электроконтактной сварки

Иллюстрации

Показать всеРеферат

Использование: для повышения износостойкости электрода. Сущность изобретения: износостойкую вставку из твердого сплава получают самораспространяющимся высокотемпературным синтезом из сме си, содержащей, %: титан 34, бор 16, медь 50; 1 табл. . . :

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 К 11/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) Р" ;,и . Рг, л

i >ii" Ф й. «т .т .с ляй

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4866357/08 (22) 15.06.90 (46) 28,02,93. Бюл. N 8 (71) Кутаисский политехнический институт им. Н.И.Мусхелишвили . (72) M.Ø.Øàëàìáåðèäçå, А.И.Хвадагиани,, Д.В,Сахвадзе, А.А.Хвадагиани, Г.Ф.Тавадзе, Г.С.Квантришвили и В.А.Щербаков (56) Авторское свидетельство СССР ¹ 1660902, кл. В 23 К 11/30, 1989.

Изобретение относится к области сварки, в частности, к электродам для контактной сварки, которые могут быть использованы в машиностроительной, металлургической, станкоинструментальной и других отраслях промышленности для изготовления сварных конструкций.

Цель изобретения — повышение износостойкости электрода.

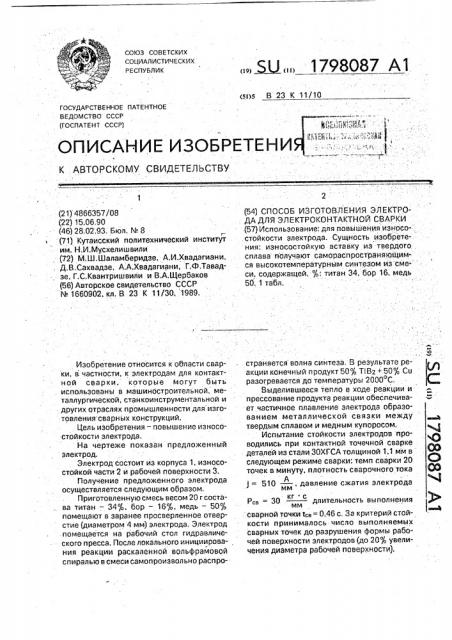

На чертеже показан предложенный электрод.

Электрод состоит из корпуса 1, износостойкой части 2 и рабочей поверхности 3.

Получение предложенного электрода осуществляется следующим образом.

Приготовленную смесь весом 20 г состава титан — 34%. бор — 16%, медь — 50% помещают в заранее просверленное отверстие (диаметром 4 мм) электрода, Электрод помещается на рабочий стол гидравлического пресса. После локального инициирования реакции раскаленной вольфрамовой спиралью в смеси самопроизвольно распро„„ Ц„„1798087 А1

2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО. ДА ДЛЯ ЗЛЕКТРОКОНТАКТНОЙ СВАРКИ (57} Использование: для повышения износостойкости электрода. Сущность изобретения: износостойкую вставку из твердого сплава получают самораспространяющимся высокотемпературным синтезом из смеси, содержащей, %: титан 34, бор 16, медь

50. 1 табл.

° н страняется волна синтеза. B результате реакции конечный продукт 50% Tl82+.50% Си разогревается до температуры 2000 С, Выделившееся тепло в ходе реакции и прессование продукта реакции обеспечива- 2 ет частичное плавление электрода образованием металлической связки между твердым сплавом и медным купоросом.

Испытание стойкости электродов проводились при контактной точечной сварке деталей из стали ЗОХГСА толщиной 1,1 мм в следующем режиме сварки: темп сварки 20 СЪ точек в минуту, плотность сварочного тока О©

j = 510, давление сжатия электрода мм кг с

Рая = 30 длительность выполнения )ль мм сварной точки tea = 0,46 с. За критерий стойкости принималось число выполняемых сварных точек до разрушения формы рабочей поверхности электродов (до 20% увеличения диаметра рабочей поверхности).

1798087 областях промышленности для изготовления сварных конструкций.

Составитель M,Ìàíäæàâèäçå

Техред M.Ìîðãåíòàë .. Корректор Л.Филь

Редактор

Заказ 738 Тираж . Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР . 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

В случае содержания меди более 50%, например 51%,. снижается температура синтеза до 1200 С, что не обеспечивает необходимую металлическую связь между корпусом электрода и твердым сплавом, Если же содержание меди менее 50%, например 49% то температура синтеза достигает

232Q C, что приводит к плавлению медного корпуса.

Исследование стойкости электродов показало, что стойкость у предложенного электрода в 2 раза выше по сравнению с электродом прототипа (см. таблицу).

Использование предлагаемого способа позволит существенно повысить срок службы электродов, применяемых в различных

Формула изобретения

Способ изготовления электрода для электроконтактной сварки, при котором изготавливают медный корпус, в отверстие которого размещают износостойкую вставку

"0 из твердого сплава, полученную сэмораспространя ющимся высокотемпературным синтезом из смеси, содержащей титан, бор и медь,отл ича ю щи йся тем,что, с целью повышения износостойкости электрода, вставку изготавливают из смеси, содержащей 34% титана, 16% бора и 50% меди.