"способ лазерной обработки диэлектриков "лэтган" и устройство для его осуществления"

Иллюстрации

Показать всеРеферат

Использование: относятся к высококачественной лазерной обработке поверхностей диэлектрических материалов, в частности монокристаллов окисных материалов , керамических и композиционных материалов на основе оксидов, нитридов и карбидов, и могут быть применены в электронной технике, прецизионном машинои станкостроении и других отраслях производства . Сущность: линейно .поляризованное лазерное излучение подают под углом Д близким к углу фокусировки пучка к поверхности изделия ( р/2 {3 я/2 ) и угол между плоскостью поляризации излучения и плоскостью его падения на изделие выбирают из неравенства: 0 а л/А . В устройстве используют дополнительное вращение поворотного зеркала, вращение которого синхронизировано с вращением плоскости поляризации исходного пучка. 2 с.п.ф-лы, 4 ил.

COIO3 СОВЕТСКИX

СОЦИАЛИСТИЧЕСКИХ .

РЕСПУБЛИК (si>s В 23 К 26/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) gpf 1г с р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4750876/08, (22) 26,07.86 (46) 28.02.93. Бюл. N 8 (71) Ленинградский электротехнический институт им. В.И.Ульянова(Ленина1 (72) В.M.Ãåíþ÷åíêî и С.Г.Вологдина (56) Авторское свидетельство СССР

N. 1436362, кл. В 23 К 26/00, 1987, Патент США

N. 4547651, кл. В 23 К 26/00, 1985. .(54) СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ДИЭЛЕКТРИКОВ "ЛЭТГАН" И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Использование; относятся к высококачественной лазерной обработке поверхностей диэлектрических материалов, в .частности монокристаллав окисных материалов, керамических и композиционных маИзобретение относится к области чистовой лазерной обработки поверхностей; преимущественно протяженных плоских поверхностей и поверхностей вращения диэлектрических материалов, в частности монокристаллов окисных материалов, керамических и композиционных материалов на основе окисной . керамики, ситэллов и других составов. Способ может применяться при шлифовании, полировании и других видах чистовой обработки поверхно стей деталей, используемой в электронной технике, при производстве подложек интегральных схем, в прецизионном машино- и станкостроении и других отраслях произ.водства.

„„5U„„1798090 А1 териалов на основе оксидов, нитридов и карбидов, и могут быть применены в электронной технике, прецизионном машино- и станкостроении и других отраслях производства. Сущность: линейно поляризованное лазерное излучение подают под углом р, близким к углу рфокусировки пучка к поверхности изделия (p/2

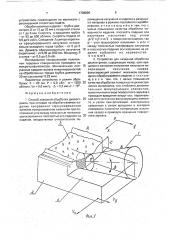

Согласно изобретению (фиг, 1) лазерное излучение 1 подают нэ обрабатываемое изделие 2 под малыми углами к исходной по1798090 верхности материала 3, Для локализации выделения энергии на разрушаемой ступени С материала обеспечивают достаточное заглубление перетяжки сфокусированного излучения, относительно исходной поверхности, т,е, положение центра акустики О сфоркусированного пучка относительно уровня исходной поверхности. Изделие перемещают с большой скоростью Чх по оси Х, относительно луча, обеспечивая режим непрерывно-последовательного устойчивого разрушения каждого из скрайбируемых слоев материала, По оси Y скорость перемещения (подачи) изделия Чу выбирают исходя из условия поддержания неизменным в процессе обработки расстояния от фокусирующей системы до скрайбируемой ступеньки

C на материале.

Физический механизм разрушейия материала скрайбированием в предлагаемом 20 способе может быть выбран в соответствии с требованиями к чистоте; качеству и состоянию обработанной поверхности, Такими механизмами могут быть плавление (с использованием потока газа для удаления. 25 расплавляемого материала), испарение с оплавлением, хрупкое разрушение и т.д. Реализация того или иного физического механизма разрушения зависит от интенсивности лазерного излучения, погло- 30 щэемого срезаемой кромкой материала и времени .облучения локальных участков кромки (длительности импульса и скорости перемещения пучка, режима подачи лазерного излучения — непрерывного или импуль- 35 сно-периодического);

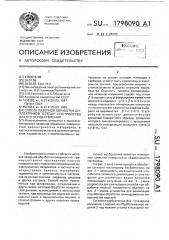

Важной особенностью настоящего способа обработки является практическое отсутствие послеоперационного воздействия излучения на полученную поверхность в ма- 40 териале. Действительно, скользящие, т,е. близкие к 90 углы падения излучения на обработанную поверхность, определяют весьма малые плотности поглощенного ею излучения. Это видно из фиг. 2, а котором 45 приведены зависимости поглощательной способности ty (6) типичного диэлектрика от угла падения 0 для двух предельных случаев поляризации излучения (линейной продольной И и линейной поперечной (). 50

Кривые фиг. 2 получены для кварцевого стекла при длине волны излучения л, = 10,6 мкм, Для периферии яркостного пятна Гауссова излучения относительная локальная интенсивность q излучения, поглощенного 55 материалом, составляет где q л = е — относительная интенсивность

-г излучения при радиусе, равном яркостному радиусу пучка; О= 90 — (0.„0,5) — углы падения крайних лучей сфокусированного пучка на обработанную поверхность; p — угол фокусировки (град).

Из фиг. 2 и приведенного выражения видно, что для обычно используемых углах фокусировки излучения р не более 200. при рекомендованных в настоящем способе углах наклона оси лазерного пучка, наибольщая относительная локальная интенсивность поглощенного обработанной поверхностью излучения составляет менее 0,003 от максимальной мощности, поглощаемой удаляемой "ступенкой" материала на оси пучка при продольной (tl)поляризации излучения и около 0,015 — при поперечной :его поляризации.

Предпочтительно использование линейно поляризованного излучения с продольной его. поляризацией и с точки зрения энергетических показателей процесса обработки, поскольку при ll — полязирации поглощательная способность диэлектрика выше. Однако для обеспечения наиболее высокой степени чистоты обработанной поверхности и минимизации ее шероховатости целесообразно использовать линейно поляризованное излучение, вектор электрической напряженности в котором составляет некоторый постоянный для заданного материала и используемого лазерного пучка угол (О

1798090 например, из узла 9 синхронизации (механической, с использованием зубчатой передачи, или электрической, с использованием двух электрически связанных синхронных приводов ) скорости вращения узла б и зер- 40 кала 8. Начальную установку напаравления плоскости поляризации относительно плоскости падения излучения производят вручную или автоматически путем вращения узла поляризации 2 дополнительным приво- 45 дом (на фиг. 4 не показано) вокруг оси пучка нэ заданный угол 0 < а < 45 относительно неподвижного фиксированного положения зеркала 8.

При вращении зеркала 8 вокруг своей 50 осй двигателем 10 с угловой скоростью со, равной угловой скорости вращения узла по. ляризации 6, направление поляризации излучения . во вращающемся сфокусированном пучке относительно текущей плоскости падения пучка не изменяется в любой момент времени и определяется

/ устанавливаемым заранее углом а, обработки и в зависимости от линейного коэффициента поглощенного материалом излучения. Предпочтительным является использование излучения с более короткой длиной волны и с более высоким коэффициентом поглощения.

Излучение б из лазера поступает в блок

3 фокусировки и перемещения луча по поверхности, состоящем из фокусирующего элемента или нескольких элементов, например, линзы 7 и элемента, обеспечивающего перемещение сфокусированного излучения

Ilo поверхности образца. Указанный элемент представляет собой отражающее наклонное зеркало 8, например металлическое, снабженное приводом (на чертеже не показан) вращения вокруг оси, совпадающей с осью падающего на него из линзы лазерного излучения. Обрабатываемую поверхность детали 4 располагают под углом /3(р/2 <Р

Блок 5 начальной установки и стабилизации направления поляризации излучения относительно плоскости падения состоит

Обработку плоской детали поверхности детали начинают с торца детали, перемещая поверхность в плоскости. перпендикулярной оси зеркала 8, с малой скоростью (скоростью подачи) по прямой линии или более сложной траектории (сканирования).

При обработке деталей с поверхностью вращения (фиг. 4) также целесообразно использовать линейно поляризованное излучение лазера 1 с неизменным направлением плоскости поляризации относительно оси вращения детали, В этом случае перемещение луча по линии скрэйбирования и последовательная обработка участков поверхности детали 2, например, торца 3 вдоль ее радиуса обеспечивается вращением детали и ее подачей относительно неподвижной фокусирующей системы. Прривода перемещения и вращения детали на фиг. 4 не показаны. B этом случае линейно поляризованное излучение 4 направляют под углом p/2 <Р <л/2 к поверхности детали, причем вектор поляризации образует с плоскостью падения луча угол а, где

0 <а <45

Величина угла. необходимая для обеспечения высокого качества поверхности, зависит от угла фокусировки лазерного излучения р, относительной скорости разрушения материала cvðàéáèðîâýíèåì

Ч g = LV/ö, где L — удельная энергия разрушения материала; q — интенсивность лазерного излучения на облученной поверхности;

V — скорость перемещения материала относительно пучка, На практике угол а подбирается экспериментально.

Пример. Чистовая размерная обработка (шлифовка) торцов трубок из оптического кварцевого стекла с подгонкой осевых размеров трубок, получаемых алмазной резкой длинномерных заготовок. На торцах изделий после алмазной резки имеются дефекты в виде сколов и микротрещин, Исходная шероховатость поверхности торцов

55 мкм.

Для обработки использовали С02-лазер (it= 10,б мкм}с медленной прокачкой рабочей смеси типа "Катунь". Излучение лазера является линейно поляризованным. Выходящий горизонтальный пучок излучения с помощью плоского зеркала направляли под углом a= 0 ... 45 к вертикали вниз и фокусировали вблизи торца обрабатываемой трубки линзами из КС(с фокусными расстояниями F от 10 до 36 мс. Трубки закреплялись в патроне узла вращения с приводом от двигателя постоянного тока с регулируемой скоростью вращения, Платформа с приводом вращения трубки снабжена

1798090 устройством перемещения по вертикали с регулируемой скоростью подачи.

Обрабатываемые изделия — трубки диаметром D от 10 до 32 мм с толщиной стенок от 1 до 6 мм, Скорость а вращения трубок — от 60 до 500 об/мин. Скорость подачи от

0,5до5мм/с, Смещение Лцентра перетяжки сфокусированного излучения относительно исходного. торца трубок — от 0 до 3 мм. Диаметр сфокусированного излучения (перетяжки) — от 0;32 до 0,52 мм. Мощность Р в пучке — от 0,5 до 0,9 кВт.

Йсследование микрорельефа полученных торцовых поверхностей проведено на микропрофилометре. Минимальная полученная средняя высота микронеровностей на обработанных торцах трубок диаметром

20 мм составляет 0,22 мкм.

Параметры устройства и режим обработки: F = 20 см; Р = 0,9 кВт со= 1200 об/мин, Vn = 0,5 мм/с; Л = 0,3 мм; a = 10, Формула изобретения

1. Способ лазерной обработки диэлектриков, при котором на обрабатываемое изделие направляют сфокусированное линейно поляризованное излученйе при постоянном угле между плоскостью поляризации излучения и плоскостью его падения на изделие осуществляют относительное перемешение излучения и изделия и разрушают материал в режиме послойного скрайбирования, отличающийся тем, что, с целью повышения качества обработки по5 верхности изделия, плоскость падения оси излучения наклоняют под углом

<р/2 <Р <л/2 к поверхности изделия, где — угол фокусировкй излучения, а угол а между плоскостью поляризации излучения

10 и плоскостью падения оси излучения на изделие выбирают из неравенства

0 <а

2, Устройство для лазерной обработки диэлектриков, содержащее лазер, узел вра15 щения и контроля положения плоскости по ляризации излучения .лазера, фокусирующий элемент, механизм перемещения обрабатываемого изделия, о т л и ч а ющ е Е с я тем, что, с целью повышения

20 качества обработки поверхности диэлектрических материалов, оно снабжено дополнительным фокусирующим элементом, выполненным в виде поворотного зеркала с приводом вращения вокруг оси, параллель25 ной оптической оси фокусирующего элемента и узлом синхронизации, электрически

1 связанным c óçëîì вращения и контроля положения плоскости поляризации излучения лазера и приводом вращения поворот30 ного зеркала, 0

1798090

uz. 1798090

Составитель В.Генюченко

Техред M.Ìîðãåíòàë Корректор Н,Король

Редактор

Заказ 738 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101