Способ газификации твердого топлива

Иллюстрации

Показать всеРеферат

Сущность изобретения: топливо из- . мельчают в устройстве на мелкую и крупную фракции до содержания мелкой фракции 60-90%. Подвергают топливо обработке в газификаторе 3 газифицирующим агентом. Газифицирующий агент подают со скоростью , обеспечивающей питание крупной фракции и унос мелкой. Отделяют от газообразных продуктов мелкие золусодержащие частицы в нескольких ступенях очистки Подают твердые частицы из первой ступени очисти в газификатор. Отводят золусодержащие мелкие твердые частицы с последующих ступеней очистки. Расход золы , отводимой с золусодержащими мелкими твердыми с последующих ступеней очистки, поддерживают равным расходу золы, поступающей с топливом на газификсацию. 1 ил., 1 табл. fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 10 J 3/46

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, (21) 4864458/04 (22) 24.05,90 (46) 28.02.93. Бюл. N 8 (71) Обьединенный институт химии и химической технологии СО АН СССР (72) М.Л.Щипко, О.В,Янголов и С.Г.Ружников (56) 1. Авторское свидетельство СССР

N . 372247, кл. С 10 J 3/04, 1971, Зкспресс-информация нТеплознергетика за рубежом", 1988, % 2, 24 — 32.

Авторское свидетельство СССР

No. 42244, кл. С.10 J 3/56, 1934. (54) СПОСОБ ГАЗИФИКАЦИИ ТВЕРДОГО

ТОПЛИВА (57) Сущность изобретения: топливо измельчают в устройстве на мелкую и крупную

Изобретение относится к энергетике и может быть использовано для получения топливного газа из низкосортного твердого топлива.

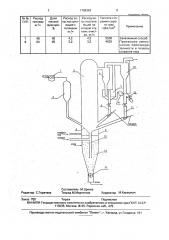

Цель изобретения — повышение теплоты сгорания газа, На чертеже показана установка, реализующая предлагаемый способ.

Установка состоит из устройства для измельчения топлива 1, конструкция которого позволяет планомерно изменять размер частиц топлива. Сдвоенный бункер 2 предназначен для равномерной подачи топлива в газификатор 3, который снабжен воздухораспределительной решеткой 4. Камера 5 служитдля распределения гаэифицирующего агента под решеткой 4, Первая ступень очистки ra3a от твердых частиц включает циклон 6, бункер с псевдоожиженным слоем

7, линию возврата уноса в газификатор 8 и

SU, 1798363 А1 фракции до содержания мелкой фракции

60-90 Д. Подвергают топливо обработке в газификаторе 3 газифицирующим агентом.

Газифицирующий агент подают со скоростью, обеспечивающей питание крупной фракции и унос мелкой. Отделяют от газообразных продуктов мелкие золусодержащие частицы в нескольких ступенях очистки. Подают твердые частицы из первой ступени очисти в гаэификатор. Отводят золусодержащие мелкие твердые частицы с последующих ступеней очистки. Расход золы, отводимой с эолусодержащими мелкими твердыми с последующих ступеней очистки, поддерживают равным расходу золы, поступающей с топливом на гаэификсацию, 1 ил., 1 табл. газодувку 9 для рециркуляции части продуцируемого газа для создания псевдоожи- в женного слоя в бункере 7. Вторая ступень газа от пыли включает циклон 10, линию возврата золы 11. На последней установлен О клапан 12 для вывода золы в сухом виде, а окончайие линии возврата 11 находится на газораспределительной решетке 4. В нижней части решетки 4, имеется азросепаратор 13 для вывода алгомерированных кусков эолы в водянуо ванну 14. о нижней части ванны )

l4 расположен шлюзовый затвор 15, через д который удаляется шлам.

Установка работает следующим образом.

Уголь, проходя через устройство — 1, измельчается и подсушивается. Степень измельчения топлива определяется в соответствии с формулой изобретения. Конкретный размер частиц, для которого скорость газов

1798363 в газогенераторе равна скорости витания рассчитывается по общепринятым зависимостям.

Подготовленное топливо загружается в одну из половин бункера-питателя 2. В то время, как одна половина бункера находится под загрузкой, из второй топливо доэируется в гаэификатор. Поступившее в газификатор

3 топливо аэрируется паровоздушной смесью, подаваемой через камеру 5 и решетку 4, Более крупные частицы газифицируются в псевдоожиженном слое, а мелкие, частично обогрев, выносятся в циклон 6. Здесь большая часть непрореагировавшего топлива отделяется от газа и ссыпается в псевдоо>киженный слой в бункере 7.

Этот псевдоожиженный слой создается потоком рециркулирующего газа (5-20 от объема общего потока газов). Регулируя расход газа, рециркулирующего через первичную ступень очистки, мы изменяем эффективность ее работы, т,е, количество твердых остающихся в газе. При номинальном расходе паровоздушной смеси (130 нм /ч) и расз ходе рециркулирующего газа около 5 от этой величины примерно 80 твердых частиц отделяется в первой ступени очистки и возвращается в гаэификатор. Соответственно около 20 / частиц остается в газообразных продуктах газификации и поступает вместе с ними на вторую ступень очистки, в циклон 10, При изменении расхода редуцирующего газа до 20 от расхода паровоздушной смеси (26 нмз/ч), эффективность работы циклона — 6 существенно снижается.

В этом случае только 45 твердых частиц отделяется в первой ступени очистки и возвращается в газификатор. Остальные 60% частицы газовым потоком транспортируется на вторую ступень очистки, циклон 10.

Таким образом изменяя расход рециркули. рующего газа, мы достаточно плавно регулируем соотношение между долей уноса, возвращаемой в газификатор, и долей уноса, выводимой их технологического цикла.

Несгоревшее топливо иэ первой ступени очистки по трубе 8 перетекает в газификатор 3, где подвергается дальнейшей газификации. Из второй ступени очистки твердые остатки процесса поступают по трубе 11 на воздухораспределительную решетку 4, где подвергается агломерации и в виде относительно крупных частиц опускаются через ээросепаратор 13 в ванну 14, заполненную водой. Для исключения провала в ванну мелких частиц и для выжигания остатков углерода из крупных в аэросепаратор подается дополнительный воздух, На линии возврата эолы 11 имеется клапан 12, через который осуществляется вывод золы в сухом виде, в тех случаях, когда агломерационное устройство со своей задачей не успевает справляться. Смесь воды и эолы удаляется в виде шлама из газогенератора через шлюзовый затвор 15.

Эксперименты проводились с ирша-бородинским бурым углем, имеющим влажность после измельчения и частичной сушки от 14 до 18%, содержание золы от 9 до

10,57ь и теплоту сгорания 24,2 МДж/кг.

Пример 1. Соотношение воздух:пар в газифицирующем агенте составляло 5;1, а его суммарный расход 130 нм /ч, з

Температуры в газификаторе изменялись от 970 С в окислительной зоне, до 760

С в верхней части аппарата. Расход золы, поступающей с топливом, оценивался расчетным путем по формуле

20

6 А 6у 001АУ где GIt — расход угля, кг/ч;

А у — зольность топлива, O .

Количество золы, выводимой из процесса, определялось

G""А=(6щ A ù+GyH А"ун) 0,01, (2) где 6ш и бун — расход твердых веществ; выводимых в виде шлама и в сухом виде через кран — 12;

А"ш и А yp — содержание золы в шламе и уносе. В данном примере расход рециркулирующего газа был подобран так, что 76% выносимых из газификатора частиц возвращалось в него через первую ступень очистки, Уголь в данном опыте измельчали до размера менее 6 мм, при этом соотношение

40 между крупной и мелкой фракцией не регулировалось, Таким образом, по основным параметрам данный пример близок к прототипу и позволяет получить сырой газ с теплотой сгорания 2800 МДж/нм . Параметры

45 опыта представлены в таблице.

Пример 2, Эксперимент проводили аналогично примеру 1, но топливо перед загрузкой в бункер более интенсивно измельчали, добиваясь, чтобы доля мелкой

50 фракции составила 45,2 . В начальный период опыта теплота сгорания газа была выше, чем в прототипе. Однако, из-эа того, что во. вторую ступень очистки поступало мало дозы, т.е; она рециркулировала через первый циклон и возвращалась в кипящий слой, через первый циклон и возвращалась в кипящий слой, через 2 — 3 ч стало наблюдаться снижение теплоты сгорания газа. Возрос перепад давления на слое из-за накопления

1798363

Основные параметры процесса газификации

М%

П/П

Расход зо.лы поступающей на вторую ступен.ь очистки кг ч

Доля мелкой фракции, %

Теплота сгорания сырого газа кДж/нм

Расход золы поступа ющей с топливом кг/ч

Расход топлива кг/ч

Примечание

42

42

42

42

42

2800

3200-3600

3900

4850

3600-4800

3600

4,0

4,0

4,0

3,9

3,4

4,3

9,6

45,2

60,0

81,4.

80,9

81,7 .

3

0,4

2,140

3,9

2,1

6,9

Прототип

Режим не стабилен

Заявляемый способ

То же

Режим не стабилен

Рецеркуляция избытка эолы через вторую с пень очистки в нем золы. Поэтому этот режим следует считать неприемлемы, так как в нем не достигается существенный положительный эффект.

Пример 3. По сравнению с опытами .5

1 и 2 была дополнительно увеличена степень измельчения топлива, так что доля мелкой фракции возросла до 60%. Кроме того регулированием расхода рециркулирующего газа через газодувку 9 был установ- 10 лен расход золы во вторую ступень очистки, равный ее приходу с топливом. Основная масса золы при этом выводилась через клапан 12.

В результате реализации отличитель- 15 ных признаков заявляемого способа удалось повысить теплоту сгорания газа.

Результаты опыта представлены в таблице.

Пример 4, То же, что в примере 3, но доля мелких частиц была еще более увели- 20 чена. По данным, представленным в таблице видно, что это привело к дальнейшему увеличению теплоты сгорания газа.

Пример 5, Процесс осуществляли аналогично примеру 4, но количество золы, 25 поступающей на выброс из технологического цикла через второй циклон, было уменьшено. Теплота сгорания газа в процессе опыта снизилась иэ-за разбавления топлива в газогенераторе золой. Результаты пред- 30 ставлены в таблице.

Пример 6, Опыт осуществляли так же, как в примерах 4 и 5, но расход эолы через .вторую ступень очистки был увеличен. Т.е. значительное количество золы непрерывно 35 рециркулировало через вторую ступеньочистки и газогенератора. Это привело к некоторому снижению теплоты сгорания газа.

Пример 7. Процесс был реализован так же, как в примерах 3 и 4, степень измель- 40 чения топлива еще более увеличилась„так что

90% его уносилось из слоя и рециркулировало через первую ступень очистки, Из-за этого несколько снизилась производительность установки по углю, но теплота сгорания газа существенно возросла, Поэтому можно считать, что в данных условиях суммарный положительный эффект все-таки достигнут.

Результаты см. в таблице.

Пример 8, Процесс проводили аналогично примерам 3, 4 и 7. Долю выносимых частиц увеличили до 95%. Из-за этого снизилась и производительность и теплота сгорания газа. Таким образом, увеличение сверх 90% доли частиц газифицируемых в потоке не целесообразно.

Приведенные примеры доказывают, что совокупность отличительных признаков заявляемого способа: измельчение топлива до содержания мелкой фракции 60 — 90% и поддержание расхода эолы, отводимой с золусодержащими мелкими твердыми частицами со второй и последующих ступеней очистки, позволяет достичь положительного эффекта — увеличения теплоты сгорания газа.

Формула изобретения

Способ газификации твердого топлива, включающий его измельчение на мелкую и крупные фракции, обработку газифицирующим агентом, подаваемым со скоростью, обеспечивающей витание крупной фракции и унос мелкой фракции, отделение газообразных продуктов от мелких золусодержащих твердых частиц в нескольких ступенях очистки, подачу твердых частиц из первой ступени очистки в зону газификации, отвод эолусодержащих мелких твердых частиц с последующих ступеней очистки, о т л и ч а юшийся тем, что, с целью повышения теплоты сгорания газа, измельчение ведут до содержания мелкой фракции 60-90% и расход золы, отводимой с золусодержащими мелкими твердыми частицами с последующих ступеней очистки, поддерживают равным расходу золы, поступающей с топливом на газификацию..

1798363

Продолжение таблицы

Составитель М.Щипко

Редактор С.Горячева Техред M,Moðãåíòàë Корректор M.Êåðå ìàH

Заказ 752 Тираж Подписное . ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул,Гагарина, 101