Способ получения раствора для формования полиакрилонитрильного волокна

Иллюстрации

Показать всеРеферат

Использование: производство синтетических волокнистых материалов. Сущность изобретения: получают раствор полимеризацией акрилонитрила с производными винилового ряда в водном растворе роданида натрия. Смешивают его в соотношении (11- 35): 1 с 6-10%-ным раствором отходов свежесформованного полиакрилонитрильного волокна в 50-52%-ном водном растворе роданида натрия. Раствор отходов получают при рН 7.5-10,00. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 О 01 F 6/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ (21) 4918620/05 (22) 14,03.91 (46) 28,02.93. Бюл. N 8 . (71) Научно-производственное объединение

"Химволокно" и Научно-исследовательский институт химии при Нижегородском государственном университете им. Н.И.Лобачевского (72) И.А.Барсуков, В,M,Êðàâ÷óê, И.Я,Бондаренко и Г.H.Õóñíóëëèí (73) И.А.Барсуков (56) Авторское свидетельство СССР

hh 1470817, кл. О 01 F 6/18, 1986.

Авторское свидетельство СССР

N 310957, кл. 0 01 F 13/04, 1971.

Карбоцепйые синтетические волокна.

Под ред. К.Е.Перепелкина, М.: Химия. 1973, с. 23-29.

Изобретение относится к производству химических волокон, в частности, к способам получения раствора для формования полиакрилонитрильного (ПАН) волокна и может быть использовано в производстве синтетических волокнистых материалов.

Целью изобретения является улучшение накрашиваемости волокна за счет добавки к полученному полимеризацией раствору растворенных отходов волокна.

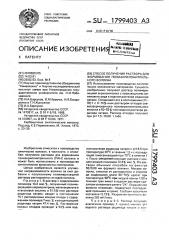

Пример 1. В раствор с содержанием полимера 13,2 мас.%, полученный полимеризацией к акрилонитрила, метилакрилата и итаконовой кислоты в 51.5%-ном растворе роданида натрия, вводят в соотношении

15:1 растворенные мокрые отходы с содержанием полимера 7 мас.% и концентрацией роданида натрия 47,4 мас.%. Растворение мокрых отходов проводят в 54%-ном вод„„5U 1799403 АЗ (54) СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ

ФОРМОВАНИЯ ПОЛИАКРИЛОНИТРИЛЬНОГО ВОЛОКНА (57) Использование: производство синтетических волокнистых материалов. Сущность изобретения: получают раствор полимеризацией акрилонитрила с производными винилового ряда в водном растворе роданида натрия. Смешивают его в соотношении (1135):1 с 6 — 10 -ным раствором отходов свежесформованного полиакрилонитрильного волокна в 50-52 -ном водном растворе роданида натрия. Раствор отходов получают при рН 7.5-10,00. 1 табл. ном растворе роданида натрия с рН 8,5 при температуре 30 С в течение 1,5 ч с последующей гомогенизацией при 70 С в течение 1 ч. После смешения получают раствор с концентрацией полимера 12,8% мас,%, Из раствора обычным способом на фильтре

50/0,08 мм формуют волокно. Мокрое волокно, отмытое от растворителя и отжатое до содержания влаги 60-70% красят при температуре 50ОС при модуле ванны 1;50 в течение трех минут в водном растворе красителя катионного синего "2К". Окрашенное волокно -отжимают, подвергают последующей промывке и сушке. Сорбция красителя составляет 5,13%. Разрывная прочность волокна 283 мН/текс.

Пример ы 2 — 3. Раствор получают аналогично примеру 1, однако меняюг рН водного раствора родинида натрия и кон1799403 центрацию полимера в растворенных отходах.

Пример 4. (сравнительный). Из раствора, полученного полимеризацией акрилонитрила, метилакрилата и итаконовой кислоты в 51,5%-ном водном растворе роданида натрия с, концентрацией полимера

12.8 мас., формуют по примеру 1 волокно.

Сорбция красителя составила 3,68%, разрывная прочность волокна 270 MH/текс.

Пример 5 (контрольный). Раствор получают аналогично примеру 1, однако используют отходы в H+-форме. Растворение мокрых отходов проводят в 54%-ном водном растворе роданида натрия с рН 8,5 при температуре 30 С в течение 1,5 ч. Затем растворенные отходы переводят в Н -форму путем добавления итаконовой кислоты с последующей гомогенизацией при 70 С в теСостав раствора для формования

Свойства

ВОЛОКОН

Раствор

Готовый прядильный аство

Растворитель

Растворенные отходы

Прочность мН/

/текс

Сорбция краси,теля, рН

Концентрация полимера, мас,%

Концентрация роданида натрия мас.

Концентрация полимера, мэс.%

Концентрация водного р-ра роданида натрия, мас, Концентрация роданида натрия, мэс,%

5,13

5,91

4,52

3,68

10,0

6,0

13,2

14,1

11,5

12,8

54,0

60,0

51,0

8,5

10,0

7,5

15:1

35:1

11:1

12,8

14,0

11,0

12,8

47,4

46,8

47,0

44,8 283

44,3 286

45,4 273

44,8 270

3,71

44,8 2.61

13,2 54,0

8,5

12,8

47,4

15;1

Концентрация, полимера в полимеризационном растворе, мас.

2

4 (срав нительный)

5 (контрольный) отхо+ды вН о ме чение 1 ч. Сорбция красителя составила

3,71. Разрывная прочность волокна — 261 мН/текс, Свойства волокон по примерам 1-5 приведены в таблице.

Формула изобретения

Способ получения раствора для формования полиакрилонитрильного.волокна полимеризацией акрилонитрила с производными винилового ряда в водном растворе роданида натрия, о т л и ч а ю щ ий с я тем, что, с целью улучшения окрашиваемости основными красителями, в полимеризационный раствор дополнительно

15 вводят в соотношенйи (11-35);1 6-10%-ный раствор отходов свежесформованного полиакрилонитрильного волокна, полученный растворением в 51-60%-ном водном растворе роданида натрия при рН 7,5-10,0.

Соотношения

IlPN смешивании полимеризационного р-ра и растворов отхоов