Экзотермическая шлакообразующая смесь

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , а именно к экзотермическим шлакообразующим смесям при разливке стали. . Сущность: шлакообразующая смесь для разливки стали содержит в качестве окислителя и шлакообразующего материала офлюсованный оксидами кальция железорудный агломерат при следующем соотношении компонентов, мас.%: отсевы алюминиевой стружки 10-15; офлюсованный оксидами кальция железорудный агломерат 30-40, плавиковый шпат 10-15, доменный шлак 30-50. Такой состав шлакообразующей смеси позволит улучшить качество поверхности слитка и готового проката за счет повышения скорости шлакообразования и получения легкоразрушающегося шлакового гарнисажа. Кроме того, при использовании смеси улучшаются условия труда разливщиков и снижается стоимость смеси за счет того, что в качестве окислителя и шлакообразующего материала на основе окислов железа применяют офлюсованный оксидами кальция железорудный агломерат. 1 табл.

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (21) 4844388/02 (22) 26.06,90 (46) 07.03,93, Бюл, N 9 (71) Донецкий научно-исследовательский институт черной металлургии (72) Ю,В,Климов, С,В.Шостак, С,В.Баландин, С.С.Бродский, А.А.Ситало, Ю,Б,Хван, В.Д.Целиков и Н,А.Геращенко (56) Авторское свидетельство СССР

¹ 1089145, кл, С 21 С 5/54, 1982.

Авторское свидетельство СССР

¹ 1177035, кл, В 22 0 7/00, С 21 С 5/54, 1983, (54) ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ (57) Изобретение относится к черной металлургии, а именно к экзотермическим шлакообразующим смесям при разливке стали. . Сущность . шлакообразующая смесь для разливки стали содержит в качестве окислиИзобретение относится к черной металлургии, а именно к составам экзотермических шлакообразующих смесей при разливке с Гали.

Целью изобретения является улучшение качества поверхности слитка и готового проката за счет повышения скорости шлакообразования и получения мелкоразрушающегося шлакового гарнисажа, а также улучШение условий труда разливщиков и снижение стоимости смеси, Поставленная цепь достигается тем, что шлакообразующая смесь содержит в качестве окислителя и шлакообрээующего матери„„5U ÄÄ 1799670 А1 (si)s В 22 D 7/00, С 21 С 5/24 теля и шлакообразующего материала офлюсованный оксидами кальция железорудный агломерат при следующем соотношении компонентов, мас,%: отсевы алюминиевой стружки 10 — 15; офлюсованный оксидами кальция железорудный агломерат 30 — 40, плавиковый шпат 10 — 15, доменный шпак

30 — 50. Такой состав шлакообразующей смеси позволит улучшить качество поверхности слитка и готового проката эа счет повышения скорости шлакообразования и получения легкоразрушающегося шлакового гарнисажа. Кроме того, при использовании смеси улучшаются условия труда разливщиков и снижается стоимость смеси эа счет

1 того, что в качестве окислителя и шлакообразующего материала на основе окислов железа применяют офлюсованный оксидами кальция железорудный агломерат. 1 табл.

° вй ала офлюсованный оксидами кальция железорудный агломерат при следующем соот- 4 ношении компонентов, мас.%: О

Отсевы алюминиевой стружки 10 — 15

Офлюсованный оксидами кал ьция Ос железорудный агломерат 30-40

Плавиковый шпат 10-15

Доменный шлак 30 50

Для приготовления смеси глслолвзуют отсевы алюминиевой стружки фракцией не более 3 мм, все остальные материалы фракцией не более 0,5 мм.

Количество поверхностных дефектов на слитке и готовом прокате зависит от скорое

1799670 сти шлакообразования, вязкости шлака и наличия шлакового гарнисажа на стенках изложниц, При применении смеси образуется легкоразрушимый шлаковый гарнисаж, который плохо сцеплен со стенками изложниц и полностью осыпается при их охлаждении, сотрясении и транспортировке $ процессе подготовки состава под разливку.

Таким образом, последующая разливка стали осуществляется в изложницы без шлакового гарнисажа, что улучшает поверхность слитка и готового проката.

Скорость шлакообразования и свойства шлака зависят от соотношения восстановителя и окислителя в смеси. Оптимальные показатели достигаются при содержании в смеси 10-15 мас. jo отсевов алюмин евой стружки при содержании алюминия в отсевах от 50 до 75 мас.% и 26-.40 мас.% офлюсованного оксидаМи кальция железорудного агломерата, Причем нижнему предельнбму содержанию отсевов алюминиевой стружки должно сбответствовать нижнее предельное содержание офлюоованного оксидами кальция железорудного агломерата, а верхнему — верхнее.

При содержании отсевов алюминиевой стружки в смеси менее 10 мас.% и офлюсованного оксидами кальция железорудного агломерата менее 30 мас.% не обеспечивается быстрое формирование жидкой шлаковой фазы и не достигается повышение качества поверхности слитка.

При содержании отсевов алюминиевой стружки в смеси более 15 мас.% и офлюсованного оксидами кальция железорудного агломерата более 40 мас.% скорость шлако"образования остается высокой, нообразующийся шлак из-за повышенного количества глинозема имеет высокую вязкость, что приводит к относительному ухудшению качест.ва поверхности слитка, Содержание железа.в виде окислов.в офлюсованном оксидами кальция железорудном агломерате составляет 48-55 мас.%, содержание окислов кальция и кремния 11-17 и 8 — 10,5 мас.% соответственно, а также других окислов, не изменяющих свойств образующего шлака, в количестве до 5 мас.%.

Образовавшиеся при спекании офлюсованного агломерата ферриты кальция и жЬлезокальциевые оливины имеют низкую температуру плавления — 1150 С.

В зоне горения они плавятся первым л и растворяют остальную массу из шлакообразующей смеси, что способствует ускорению формирования шлака из экзотермической смеси по сравнению с раздельным вводом

50 просушиваются в сушильном барабане и дробятся в шаровой мельнице до фракции менее 3 мм. Измельченные компоненты смеси перемешиваются с отсевами алюминиевой стружки и готовая смесь фасуется в бумажные мешки.

Мешки с готовой смесью вводятся на дно изложницы до разливки. Испытание смеси проводилось в мартеновском цехе

Днепропетровского металлургического комбината им. Ф.З.Дзержинского. Раэливв смесь окислителей и шлакообразующих материалов.

Сочетание в качестве шлакообразующих компонентов доменного шлака и офлюсованного оксидами кальция железорудного агломерата обеспечивают при горении смеси получение шлака с основностью не менее 0,96, обеспечивающей формирование легкоразрушаемого шлако"0 вого гарнисажа. С этой целью содержание доменного шлака выбирается таким образом, чтобы большему содержанию офлюсованного оксидами кальция железо,дного агломерата соответствовало нижнее значе15 .ние доменного шлака и наоборот. В противном случае; хотя и обеспечивается нужная основность шлака, однако либо увеличивается его вязкость, либо увеличивается со держание токсичного компонента 20 плавикового шпата, а это увеличивает стоимость смеси и ухудшает условия труда.

Г1ри содержании доменного шлака менее ЗО мас. j не обеспечивается получение необходимой основности шлака, что снижа25 ет положительный эффект в снижении брака.

ПовышениЕ содержания доменного шлака более 50 мас,% нецелесообразно, так как это приводит к снижению содержания

З0 плавикового шпата и ухудшению физико-химических свойств шлака.

Плавиковый шпат улучшает шлакообраЗование, снижая температуру плавления смеси и вязкость формирующего шлака. При

З5 содержании плавикового шпата менее 10% не произойдет достаточного разрушения шлака. Высокая вязкость шлака не обеспечивает получение удовлетворительной по. верхности слитка.

40 Содержание плавикового шпата более

16 мас.%нецелесообразно,,так как это не улучшает физико-химические свойства шлака, но приводит к ухудшению экологическйх условий на рабочих местах. Кроме того, уве45 личение содержания плавикового шпата повышает стоимость смеси, Смесь приготавливается в люнкеритном отделении. Исходные материалы, кроме отсевов алюминиевой стружки, 1799670 ка осуществлялась в изложницы С-8 массой слитков 8,2 т.

Смесь опробовали при разливке ответственных марок стали ОСВ, ОСЛ (осевые), 20К, Дтр (трубные) и 45, 35, 20, 10(рядовые марки трубной стали).

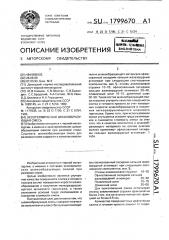

Для оценки шлакообразующих смесей в промышленных условиях меткомбината им.

Дзержинского были выбраны из известной — 3 состав (см. табл.) (имеющий максимальную скорость шлакообразования и минимальное содержание плавикового шпата), из предлагаемых — 6, 10, 14, чтобы оценить влияние смеси на всех предлагаемых уровнях содержания компонентов и 15, 16 — выходящие за предлагаемые пределы. Смеси

4, 5 в промышленных условиях не испытывались иэ-эа низкой скорости шлакообразования.

Видно, что при применении предлагаемых составов смесей в сравнении с известной выделение фторидов уменьшилось, брак снизился и шлаковый гарнисаж в процессе охлаждения и транспортировки изложниц легко разрушается и снижается.

При использовании смеси 16 смесь плавилась быстро, вязкость удовлетаорительная, однако образующийся шлаковый гарнисаж за время остывания изложниц и транспортировки их в процессе подготовки составов весь не осыпался из-за низкой основности шлака.

При применении смеси 15 высокая вязкость шлака послужила причиной образования заворотов коры и другим поверхностным дефектам.

Таким образом, улучшение качества по-" верхности слитка и проката за счет повышения скорости шлакообразования и

У получения легкоразрушаемого гарнисажа, а также уменьшение содержания токсичного компонента и снижение стоимости смеси достигается путем использования в качест5 ве окислителя и шлакообраэующего материала на основе окислов железа офлюсованного оксидами кальция железорудного агломерата и предлагаемого нового соотношения компонентов смеси.

10 Экономический эффект прлучается за счет снижения брака заготовки при применении данной смеси и стоимости самой смеси.

15 Ф о р м ул а- и з о б р е те н и я

Э кзотермическая шлакообразующая смесь для разливки стали в изложницы, включающая отсевы алюминиевой стружки, твердый окислитель и шлакообраэующую

20 добавку на основе окислов железа. плавиковый шпатидоменный шлак, отличающаяся . тем, что, с целью улучшения качества прверхности слитка и готового проката эа счет повышения скорости шлакообразования. и получения

25 легкораэрушающегося шлакового гарнисажа, а также улучшения условий труда раэливщиков и снижения стоимости смеси, она содержит в качестве окислителя и шлакообразующего материала офлюсованный окси30 дами кальция железорудный агломерат при следующем соотношении компонентов, мас. :

Отсевы алюминиевой стружки 10-15

Офлюсованный охсидами

35 .кальция железорудный агломерат 30-40

Плавиковый шпат 10-15

Доменный шлак 30 — 50

1799670

Ха акте истики в смеси смеси. мас.

В лабо ато ных овнах

В п омышленных словиях лавико- железовый рудный шлат концентнвя). рат содержание фто- Величиридов в воздухе. на брамгlм ка, 3, основ ность шлака

sa3кость.

П (7145

OC) температура плавления, яС скорость шлакообразокамня. мм /с сто нмость материалов (заданной), руб/т над при- на разбыльной ливочнадстав- ной кой площад. ке

26 30

1.31 1200

1.9 0.37 2.10

0.36

0.91 1190

0.07

1.87

0.91 1195

0.40 0.1

1,79

0.86 1200

0.42

0.11

1.29

142 0.94

62.3

Составитель П,Забродин

Техред M.Моргентал Корректор Е.Папп

Редактор

Ти аж Подписное.

Заказ 1127 ир ниям и отк ытиям при ГКНТ СССР

ВНИИПИ Государственного комитета по изобретениям и открытиям пр

113035, Москва, Ж-35, Раушская наб., 4/5 енно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Производственн35

28

16

13

13

13

108

128

103

98

132

132

133

136

137

137

138

139

134

0.5

0.5

0.38

1.16

1.0

1.13

1.09

1.03

1,09

1.04

1.0

1.05

1.0

0.96 . 1.1

79.4

79.4

86.7

36.3

47,3

40,1

44,1

46.8

46.9

51,1

53.8

51,7

55,4

58,6

51,4

1. 77

Пленка на повермшсти загоговки

Весь гарнисаж не осыпается