Способ непрерывного литья заготовок

Иллюстрации

Показать всеРеферат

Использование: в металлургии, при непрерывном литье металлов и сплавов с вытягиванием заготовки вверх. Сущность изобретения: жидкий металл подают снизу в графитовый кристаллизатор. Формируют заготовку и периодически вытягивают вверх. После выхода из кристаллизатора заготовку охлаждают порошкообразным графитом на высоте, равной (0,5...1,0)-V/,, при этом толщину слоя графита вокруг заготовки устанавливают равной 0,3...0.7 толщины заготовки, где Ул - скорость литья, мм/мин; 0,5...1,0 - продолжительность охлаждения заготовки при контакте с графитом, мин. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 22 D 11/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4844391/02 (22) 26,06,90 (46) 07.03,93. Бюл. ¹ 9 (71) Государственный научно-исследовательский, проектный и конструкторский ин-. ститут сплавов и обработки цветных металлов "Гипроцветметобработка" (72) Д.П,Ловцов, А.Д.Лихарев, И,Д.Ловцова ,и Т.К.Козлова (56) Патент США № 4766946, кл. В 22 D

11/10, 1988.

Патент США ¹ 3872913, кл. В 22 0

11/12, 1975, (54) СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ 3АГОТОВОК

Изобретение относится к непрерывному литью металлов и сплавов, а конкретно к способу непрерывного литья заготовок вытягиванием вверх, Цель изобретения — повышение скорости литья.

Цель достигается тем, что в способе непрерывного литья заготовок, включающем подачу жидкого металла снизу в графитовый кристаллизатор, формирование заготовки и ее периодическое вытягйвание вверх, охлаждение заготовки после ее выхода из кристаллизатора, согласно изобретению после выхода из кристаллизатора заготовку охлаждают порошкообразным графитом на высоте, равной (0,5...1,0) V>, при этом толЯ2 1799671 А1 (57) Использование: в металлургии, при непрерывном литье металлов и сплавов с вытягиванием заготовки вверх. Сущность изобретения: жидкий металл подают снизу в графитовый кристаллизатор, Формируют заготовку и периодически вытягивают вверх. После выхода из кристаллизатора заготовку охлаждают порошкообразным графитом на высоте, равной (0,5...1,0) V<, при этом толщину слоя графита вокруг заготовки устанавливают равной 0,3...0.7 толщины заготовки, где V> — скорость литья, мм/мин;

0,5„.1,0 — продолжительность охлаждения заготовки при контакте с графитом, мин. 1 ил., 1 табл. I щину слоя графита вокруг заготовки устанавливают равной 0,3...0,7 толщины заготовки, где Нл — скорость литья, мм/мин, 0,5...1,0 — продолжительность охлаждения заготовки при контакте с графитом, мин.

Способ осуществляется следующим образом.

Расплав подают в графитовую втулку, охлаждают в ней до образования корочки металла и заготовку вытягивают вертикально вверх.

После выхода из втулки зазор между заготовкой и внутренними стенками охладителя заполняют твердым углеродсодержа° щим порошком.

1799671

Для меди и ее сплавов предпочтительным является измельченный графит или сажа, Поскольку теплопроводность воздуха при 100 С 0,0301 Вт/м, С, а графита в 5 пределах 85 — 100 Втlм. С, т,е. как минимум в 2800 раз выше, то после заполнения воздушного зазора углеродсодержащим. порошкообразным веществом отвод тепла от заготовки резко увеличивается. Благодаря 10 этому обеспечивается увеличение скорости литья при сохранении расположения фронта кристаллизации в той же зоне втулки, Кроме того, графит (сажа) вокруг заготовки создает восстановительную атмосферу, 15 предупреждая окисление ее поверхности, Скорость охлаждения вытягиваемой заготовки определяется величиной зазора и, высотой столба, заполняемого углеродсодержащим порошком. 20

Экспериментально установлено, что величина зазора между поверхностью заготовки и охладителя должна быть в пределах

0,3 — 0,7 диаметра заготовки.

При зазоре менее 0 3 диаметра заготов- 25 ки трудно равномерно заполнить его по-: рошкообразным веществом. Вследствие этого возникают локальные нарушения теплоотвода, приводящие к снижению скорости литья, получению неравномерной 30 структуры и свойств заготовки по сечению.

При величине зазора более 0,7 диаметра заготовки снижается эффект повышения .теплосъема от заполнения его порошкообразным веществом, что снижает скорость 35 литья и в то же время повышает расход порошка, Экспериментальноустановлено, что высота столба углеродсодержащего порошка, заполняющего зазор, определяется сред- 40 ней скоростью вытягивания заготовки и должна быть такой, чтобы обеспечивался контакт заготовки с порошкообразным веществом не менее 0,5-1,0 мин в зависимости от разливаемого металла и сечения 45 заготовки. Установлено, что за это время поверхность заготовки успевает охладиться до 300 С, прочность корочки металла достаточна для увеличения скорости литья, а ., окисление поверхности заготовки идет мед- 50 ленно. Исходя из этого, в зависимости от средней скорости вытягивания заготовки, . высота столба (h), заполняемого порошкообразным веществом определяется по формуле:

h = (0,5...1,0) Чд, мм где Чд — скорость вытягивания заготовки, м,м!мин; (0,5...1,0) время охлаждения, мин.

При h, меньшем 0,5 Чд, заготовка успевает охладиться до 300 С, вследствие этого прочность корочки металла недостаточна для увеличения скорости литья, а поверхность заготовки может окисляться.

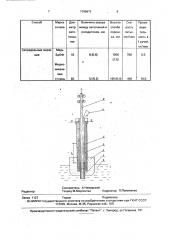

При h, большем 1,0 Чл, начинают ухудшаться,условия теплоотвода из-за слишком большой массы углеродсодержащего вещества, снижается скорость литья, повышается расход.углеродсодержащего вещества, что нецелесообразно. . Ha чертеже изображена схема устройства для осуществления способа, Устройство включает графитовую втулку 1, верхняя часть которой соединена с охладителем 2 с помощью резьбы, а нижняя часть установлена в тепловой насадке 3, воронкуу 4 для подачи углеродсодержа щего порошка в зазор 5 между заготовкой и стенками охладителя, систему отвода и подвода охлаждающей воды 6 и 7 соответственно.

Способ осуществляется следующим образом, Нижнюю часть втулки с тепловой насадкой погружают в расплав 8 и производят циклическое (ход вверх-останов) вытягивание заготовки 9, а заданный зазор между заготовкой 9 и внутренней поверхностью охладителя 2 заполняют через воронку 4 углеродйстосодержащим порошкообразным веществом, высоту которого поддерживают в процессе литья в указанных выше пределах, Благодаря цикличности вытягивания заготовки происходит встряхивание системы и порошкообразное вещество равномерно распределяется по периметру, В начальный момент высота столба порошкообразного вещества определяется засыпкой расчетного количества вещества, а в процессе литья двумя методами: первый — механический

ripe помощи щупа; второй — электрический, который заключается в том, что в корпус охладителя зачеканиваются изолированные электроды. При снижении высоты столба порошкообразного вещества ниже заданного предела размыкается контрольная электрическая цепь и на пульт управления подается звуковой и световой сигнал. Дополнение порошкообразного вещества производится без останова процесса литья.

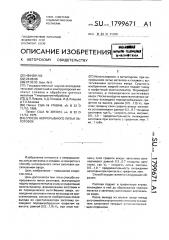

Примеры осуществления предлагаемого способа и результаты испытаний (представлены s таблице)..

Пример 1. Отливали заготовку Я10 мм из БрОФ 6,5-0,15 по предлагаемому способу Зазор между заготовкой и охладителем составлял 7 мм (0,7 диаметра заготовки).

1799671

Марка Диасплава. метр заготовки, ПроизводительСкоВеличина зазора Высота

Способ между заготовкой и столба рость охладителем, мм порошлитья, мм/мин ность в ка, мм

1 ручей, кгlмин мм

0,35

Не регламентирует- не пода- 500

Известны й

Медь

БрОФ ° ется ся

Медноникелевые

5,0

300

60 сплавы

Медь

Предлагаемый способ

0,7

1000

1000 (1,0)

525 (0,7) 7 (0,7) 10

БрОФ

БрАЖ

БрАЖМц

Медно6,45

750.1 4 (0.4) 35 никелевые

15,0

300 0,5 600

18 0,3 сплавы 60

В процессе литья высоту h столба измельченного графита в зазоре между заготовкой и охладителем поддерживали на. уровне

1000 мм, достигнутая скорость литья составляла 1000 мм/мин, т.е, высота столба из- 5 мельченного графита составляла 1,0 Уи.

Поверхность полученной заготовки неокисленная, производительность установки

0,7 кг/мин, что в 2 раза выше, чем по известному способу. 10

Пример 2. Аналогично примеру 1 отливали заготовку Я35 мм из БрАЖ. Зазор между заготовкой и охладителем составлял 14 мм . (0,4 диаметра заготовки). Высоту и столба сажи в зазоре поддерживали на уровне 525 15 мм (что составляет 0,7 V>). Достигнутая скорОсть литья составляла 750 мм/мин, производительность 6,45 кг/мин.

Пример 3. Аналогично примеру 1 отливали заготовку 060 мм из медно-нике- 20 левых сплавов. Зазор между заготовкой и охладителем составлял 18 мм (0,3 диаметра заготовки). Высоту h столба порошка графита с добавкой флюса в зазоре поддерживали на уровне 300 мм (что составляет 0,5 V ).

Достигнутая скорость литья при этих условиях 600 ммlмин, производительность 15 кг/мин, что в 3 раза выше, чем по известному способу, Формула изобретения

Способ непрерывного литья заготовок, включающий подачу жидкого металла снизу в графитовый кристаллиэатор, формирование заготовки и ее периодическое вытягивание вверх, охлаждение заготовки после ее выхода из кристаллизатора, о т л и ч а ю щ ий с я тем, что, с целью повышения производительности процесса литья, после выхода из кристаллизатора заготовку охлаждают порошкообраэным графитом на высоте, равной (0,5„.1,0). V, при том толщину слоя графита вокруг заготовки устанавливают равной 0,3...0,7 толщины заготовки, где V — скорость литья, мм/мин; 0,5„.1,0 — продолжительность охлаждения заготовки при контакте с графитом, мин.

1799671

Составитель А.Чемерский

Техред М.Моргентал Корректор Л.Пилипенко

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 1127 Тираж Подписное.

- 8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5