Способ подготовки металлического расплава при получении лент в валках-кристаллизаторах

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии , в частности к способам; предварительной подготовки металлического расплава к разливке в валках-кристаллизаторах . Способ включает нагрев в, тигле исходной заготовки до температуры плавления, перегрев расплава до температуры разливки, равной по крайней мереТл + 100°С, выдержку расплава и его подачу в валки-кристаллизаторы, при этом после выдержки расплава в тигле осуществляют его охлаждение до температуры, равной по. крайней мере Тл + 50°С, и последующий дополнительный перегрев до температуры, Тл + (250-300°С), а первоначальный перегрев расплава осуществляют со скоростью 10-50 град/мин, кроме того, выдержку в те-; чение 5-10 мин, где Тл - температура ликви-,; дус металлического расплава. 1 ил. .:

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 22 О 11/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕ НТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4890203/02 (22) 14.12,90 (46) 07.03,93, Бюл ¹ 9 (71) Центральный научно-исследовательский институт черной металлургии им, И,П.Бардина (72) Н,М,Запускалов, Б,В,Молотилов, Г,А. Сребрянский и С.С.Голованенко; (56) Патент США ¹ 4142571, кл. В 22 0

11/06, 1979, (54) СПОСОБ ПОДГОТОВКИ METAËËÈ×ÅСКОГО РАСПЛАВА ПРИ ПОЛУЧЕНИИ

ЛЕНТ B ВАЛКАХ-КРИСТАЛЛИЗАТОРАХ (57) Изобретение относится к области металлургии, в частности к способам; предварительной подготовки металлического

Изобретение относится к области металлургии, в частности к способам предварительной подготовки металлического расплава к разливке в валках-кристаллизаторах.

Цель изобретения — повышение качества получаемой ленты.

Поставленная цель достигается тем, что по способу подготовки металлического расплава при получении лент в валках-кристаллизаторах, включающему нагрев в тигле исходной заготовки до температуры плавления, перегрев расйлава до температуры разливки, равной по крайней мере Тл + 100 С, выдержку расплава и его подачу в валки-кристаллизаторы. после выдержки

„„Я3 „„1799674 А1 расплава к разливке в валках-кристаллиэаторах. Способ включает нагрев в,тигле ис ходной заготовки до . температуры плавления, перегрев расплава до температуры разливки, равной по крайней мере Тл+100 С, выдержку расплава и его подачу в валки-кристаллизаторы, при этом после выдержки расплава в тигле осуществляют его охлаждение до температуры, равной по крайней мере Тл + 50 С, и последующий дополнительный перегрев до температуры, Тл + (250 — 300 С), а первоначальный перегрев расплава осуществляют со скоростью

10 — 50 град/мин, кроме того, выдержку s течение 5 — 10 мин, где Тд — температура ликви-,, дус металлического расплава. 1 ил. а расплава в тигле осуществляют его охлаж- д дение до температуры, равной по крайней мере Тл+50 С и последующий дополнительный перегрев до температуры Тл + (250—

300 С) при этом первоначальный перегрев © расплава осуществляют со скоростью 10 — 0

50 С/мин, а выдержку — в течение 5 — 10 мин, где Тл — температура ликвидус металличе- ф ского расплава, кроме того, перед подачей расплава в валки-кристаллизаторы его дополнительно выдерживают в течение 2 —.10 мин при температуре разливки.

Если исходную заготовку после расплавления нагревать со скоростью менее

10 С/мин, то длительность нагрева резко возрастает и за это время из расплава могут

1799674 испариться более легкие компоненты, что приведет к нарушению химического состава и снижению эксплуатационных характеристик полученной ленты. Кроме того, большее время воздействия расплава на огнеупорную керамику плавильного тигля . приводит к его преждевременному износу.

При скоростях нагрева более 50 С/мин, масса расплава не успевает гомогенизироваться и будет иметь место химическая неоднородность в ленте, Особенно сильно это скажется при увеличении веса исходной заготовки.

Последующая выдержка расплава 5 — 10 мин необходима дпя более полной г:змогенизации расплава, а также для всгпытия шлаковых соединений, образующихся в процессе плавки, на поверхность зеркала расплава, При выдержке менее 5 мин шлаковые компоненты могут распределяться по всей массе расплава, что приводит к появлению грубых дефектов в виде включений на получаемой ленте, а в ряде случаев и к повреждению поверхностей валков-кристаппизаторов этими включениями. Выдержки, и ревышэющие 10 мин, могут привести к обеднению расплава легкими компонентами, т.е, к нарушению заданного химического состава.

Охлаждение до температуры по крайней мере на 50 С выше температуры ликвидус (Тл) необходимо для выравнивания температурного поля по всей массе расплава (это особенно важно при массе исходной заготовки, превышающей десятки килограмм). Если температура нагрева в этом случае будет меньше 50 С, то s нижней час"ти тигля 2 (узкий участок) возможно локальное застывание металла, что делает невозможным процесс разливки в момент открытия шиберного затвора. Что касаешься температуры перегрева несколько выше

50 С, чем Тл, то эта величина определяется эмпирически и зависит от жидкотекучести разливаемого расплава.

Нагрев сплава до температуры 250300 С выше температуры ликвидус необходим для достижения расплавом требуемой жидкотекучести, обеспечивающей стабильную и равномерную подачу его в валки-кристаллизаторы. При этом нагрев со скоростью 30 — 50 С/мин необходим для организации в расплаве эффективного перемешивания, предотвращающего захолаживание нижней части расплава при последующей подаче в валки-кристэллизаторы, Если эта скорость меньше 30 С/мин, то нижняя часть расплава в тигле теряет свою температуру, вязкость этой области повышается и возникают сбои при подаче

55 металлической ленты 8. Полученная быстрозакапенная микрокристаллическая лента по направляющему желобу 9 подается в смоточное устройство ипи приемный бункер (на чертеже не указаны).

Для опробования предлагаемого способа использовали сплавы Fe-5%Si, Fe20 (,Сг-5%А! и инструментальную сталь

65Х13. Разливки осуществляли на опытной двухвалковой установке с использованием бронзовых валков-кристаллизаторов, линейная скорость вращения которых была одинакова для всех сплавов и составляла 6,5 м/с. Усилие на валки-кристаплизаторы составляло 7 т, Размеры выходной щели сопла. расплава. Кроме того, из тигля будет пода ваться поток расплава с изменяющейся температурой (с низкой в начале процесса разливки), что приведет к неоднородности свойств ленты по длине, Скорость нагрева более 50 С/мин приводит к черезмерно интенсивному перемешиванию расплава в тигле, повышенному износу последнего и попаданию шлака в ленту, что снижает ее качество.

Дополнительная выдержка в течение 3—

10 мин при температуре разливки требуется в случае использования сплавов с б;,пылим количеством шлака, образующегося при их плавлении. Длительность выдержки менее 3 мин после интенсивного перемешивания не обеспечивает полный выход шлака на поверхность зеркал расплава. Длительность более 10 мин при температуре разливки, которая достаточно высока, способствует преждевременному выходу тигля из строя.

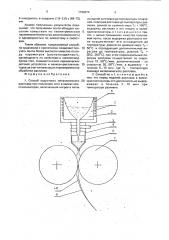

Сущность способа илл юстрируется чертежом и заключается в следующем. Исходная заготовка сплава загружается в плавильную камеру t с огнеупорным тиглем, 2, который имеет отверстие в нижней части.

Снизу тигяя и кЭмеры закреплена раздаточная система для создания калиброванного потока металла, состоящая из шиберного

30 затвора 3 и дозирующего стакана 4. После загрузки исходной заготовки в тигель происходит ее нагрев и плавление при помощи индукционного нагревателя 5. Когда расплава приобретает оптимальную темпера35 туру и жидкотекучесть, открывается шиберный затвор 3 и через дозирующий стакан 4 калиброванный поток расплава (по массе в единицу времени) подается в сопла

6, расположенное в непосредственной бли40 зости от створа валков кристаллизато ров 7.

Проходя через сопла расплав в виде плоского потока с заданной геометрией попадает между валками-кристаплизаторами, где происходит формирование и затвердевание

1799674

6 находились в пределах (1,8 — 2,0) х (68 — 72) мм.

Анализ полученных результатов показывает, что получаемая лента обладает высоким качеством по геометрическим параметрам (маленькая разнотолщинность) и однородностью по химсоставу и свойствам.

Таким образом, предлагаемый способ, по сравнению с прототипом, позволяет получать ленты более высокого качества по ряду параметров (разнотолщинность, однородность по свойствам и химсоставу).

Кроме TQI 0, снижается износ керамических деталей устройства и валков-кристаллизаторов за счет оптимизации термовременной обработки расплава.

Формула изобретения

1. Способ подготовки металлического расплава при получении лент в валках-кристаллизаторах, включающий нагрев в тигле

У исходной заготовки до температуры плавления, перегрев расплава до температуры разливки, равной по крайней мере Tj, + 100 С, выдержку расплава и em подачу в валки5 кристэллизаторы, отличающийся тем, что, с целью повышения качества получаемой ленты, после выдержки расплава в тигле осуществляют его охлаждение до температуры, равной по крайней мере Тл +

10 50ОС, и последующий дополнительный перегрев до температуры, равной Т + (250...300 С), при этом первоначальный перегрев расплава осуществляют со скоростью 10„,50 С/мин, дополнительный — со

15 скоростью 30...50 С/мин, а. выдержку — в течение 5...10 мин, где Tn — температура ликвидус метвллического расплава.

2. Способ по и 1, отличающийся тем, что перед подачей расплава в валки20 кристаллизаторы его дополнительно выдерживают в течение 3...10 мин при . температуре разливки.