Способ получения отливок

Иллюстрации

Показать всеРеферат

Использование: производство отливок в металлических формах, Цель: повышение прочностных характеристик за счет формирования направленной кристаллической структуры в поверхностном слое. Сущность изобретения: способ включает заливку в металлическую форму сифоном перегретого на 50-120 К выше температуры содидус расплава С линейной скоростью подъема металла в рабочей полости формы 50-300 мм/с, при этом используют литейную форму из высокотеплопроводного материала, выполненную , по крайней мере, в нижней части в виде пористой оболочки, заполненной легкоплавким материалом, с нанесенными на рабочей поверхности вертикальными микробороздками, а охлаждение ведут с переменной по высоте удельной интенсивностью теплоотвода, равной (3-9) 10 кВт/м с увеличением последней сверху вниз. Литейную форму используют преимущественно из меди . 1 с.п. ф-лы. 1 з.п. ф-лы, 2 ил., 1 табл. ел с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 22 D 27/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4798841/02 (2 ) 29.11.89 (46) 07.03.93, Бюл, N. 9 (71) Институт проблем литья АН УССР (72) В,А,Шевченко, О.И.Шинский, В.Н.Карножицкий, В,Г.Горенко, В.И.Московка, P.Т.Пикульский и Л.В.Шилина (56) Авторское свидетельство СССР й. 632483, кл, B 22 0 27/04, 1978, Святкин Б,К. Литье в кокили. — М.: Высшая школа, 1984, с, 56. (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК (57) Использование: производство отливок в металлических формах, Цель: повышение прочностных характеристик за счет формирования направленной кристаллической структуры в поверхностном слое. Сущность изобретения: способ включает заливку в меИзобретение относится к литейному производству, в частности к специальным видам литья металлические формы, и может быть использовано при производстве отливок из черных, цветных и тугоплавких металлов сложной конфигурации, например компрессорных и турбиннь1х лопаток.

Цель изобретения — повышение прочностных характеристик отливок путем формирования направленной кристаллической структуры в поверхностном слое.

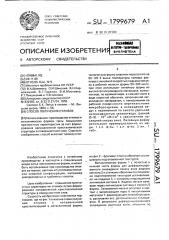

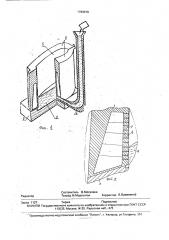

Сущность изобретения поясняется чертежами, где на фиг.1 показана схема получения отливок с направленной кристаллизацией в металлической форме;

„„ ÄÄ 1 799679 А1 таллическую форму сифоном перегретого на

50-120 К выше температуры содидус расплава с линейной скоростью подъема металла в рабочей полости формы 50 — 300 мм/с, при этом используют литейную форму иэвысокотеплопроводного материала, выполненную, по крайней мере, в нижней части в виде пористой оболочки, заполненной легкоплавким материалом, с нанесенными на рабочей поверхности вертикальными микробороздками, а охлаждение ведут с перемейной по высоте удельной интенсивностью теплоотвода, равной (3 — 9) 10 кВт/м с увеличением по3 2 следней сверху вниз. Литейную форму используют преимущественно иэ меди. 1 с.п. ф-лы. 1 з.п. ф-лы, 2 ил., 1 табл, на фиг.2 — фрагмент стенки оболочки со специально подготовленной текстурой.

Металлическую форму 1 с полостью в нижней части формы для дифференцированного охлаждения сверху вниз жидкого металла 2 и стенками оболочки со специально подготовленной текстурой устанавливают на поддоне 3, к которому подсоединена литниковая система 4. Жидкий металл заливают через литниковую систему и полость 5 формы. Заливаемый металл вступает в контакт с заполняющим поры 6 легкоплавким металлом 7, формирующим микробороэдки, и, расплавляя его, дополнительно охлаждается. В результате дифференцированного охлаждения расплава вдоль оболочки по

1799679 секциям 7 в поверхностном слое материала отливки образуется мелкодисперсная игольчатая структура с направлением зерен коллинеарно активированным канавкам пор на поверхности внутри формы. Получаемые таким образом литые изделия с направленной кристаллической микроструктурой обладают. высокими физико-механическими свойствами.

Пример 1. Компрессорную лопатку толщиной 12 мм, высотой 250 мм отливали из сплава ВТ20Л в металлическую форму 1 из меди марки М1 с толщиной стенки 5 мм и со специально подготовленной контакто ной неокрашенной поверхностью, охлаждаемую технической водой. Охлаждени э вели с переменной по высоте удельной инт.нсивностью теплоотвода, увеличивая его <:верху вниз от 3,0 .10 до 9,0 10 ° кВтlм пропусканием воды по секциям 7 оболочки фор- 20 мы. Внутреннюю контактную поверхность пористой стенки формы (dn = 0,1 — 0,3 мм) после заполнения пор 6 легкоплавким металлом (техническое олово, Тпл = 230ОС) предварительно обрабатывали наждачным 25 кругом так, чтобы микробороздки были направлены вертикально, В установленную на поддон 3 форму заливали сплав 2 через литниковую систему 4 сифоном в щелевой питатель в течение 2,5 с в полость 5. Получена отливка с игольчатой структурой в поверхностном слое, для которой о,= 125. кг/мм (о, = 90 кг/мм для серийной лопатки, о8=32 кг/мм для образцов (слитка) по прототипу).

Пример 2. Прямоугольную пластину

100х140х4 мм отливали их сплава ВТ5Л, для чего форму 1 со специально подготовленной внутренней поверхностью из пор 6, заполненных легкоплавким металлом (оловом), на которую нанесено рифление в виде бороз- 40 док, ориентированных вертикально, устанавливали на поддон 3 и соединяли с литниковой системой 4, изготовленной из низкотеплопроводного углеродного материала. Охлаждение производили такжедиф- 45 ференцированно, прокачивая воду по секциям 7 с интенсивностью 3 10 кВт/м

З 2 теплоотвода сверху изменяющейся по высоте до 9 10 кВтlм внизу полости формы.

Заливку формы производили сплавом ана- 50 логичным образом. Получили отливку с ориентированной игольчатой структурой в ее поверхностном слое, для которой гт,= 98120 кгlмм .

Значения параметров и свойств отливок, полученных предложенным способом, сведены в таблицу, иэ которой следует, что отливки 3, 4, 5, полученные при заливке с предложенной температурой перегрева сплава 50 — 120 К, со скоростью подъема металла в полости формы 50-300 мм/с и переменной по высоте интенсивностью охлаждения(3-9) 10 кВт/м имеютнаправленную кристаллическую структуру материала отливки в поверхностном лое с ориентацией зерен и игольчатой формой кристаллов, которые имеют более высокий предел прочности на разрыв (гт,= 120-125 кг/мм ) по сравнению со значениями его

2 для серийной лопатки и по прототипу (90 и

32 кгlмм соответственно), Использование изобретения позволяет повысить прочностные характеристики отливок на 20 — 25 g, за счет формирования направленной кристаллической структуры в поверхностном слое.

Формула изобретения

1, Способ получения отливок, включающий эалиоку расплава сифоном в металлическую форму, кристаллизацию и принудительное охлаждение отливки, о т л ич а ю шийся тем. что, с целью повышения прочностных характеристик отливок путем формирования направленной кристаллической структуры в поверхностном слое, заливку ведут перегретым на 50-120 К выше температуры солидус расплавом с линейной скоростью подъема металла в рабочей полости литейной металлической формы 50 — 300 мм/с, при этом литейную металлическую форму используют из высокотеплопроводного материала, выпоЛненную, по крайней мере, в нижней части в виде пористой оболочки, заполненной легкоплавким материалом, с . нанесенными на рабочей поверхности вертикальными микробороздками, а охлаждение ведут с переменной по высоте удельной интенсивностью теплоотвода, равной (3 — 9) 10 кВт/м с увеличени3 2 ем последней сверху вниз.

2. Способ поп.1,отлича ющийся - тем, что литейную металлическую форму используют из меди.

3799679

Продолжение таблицы

* Опытные данные в приближенных к получению стального слитка условиях согласно прототипу.

1799679

Составитель В.Московка

Техред M,Ìoðãåíòàë Корректор Л.Пилипенко

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1127 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5