Способ колорирования текстильных материалов из химических волокон

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з D 06 P 1/16

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

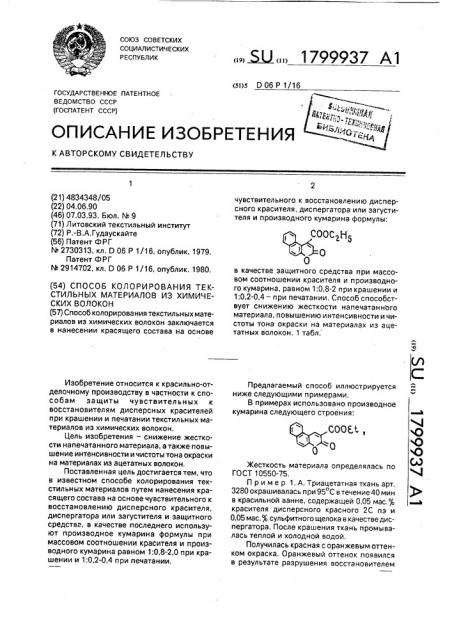

ООС2Н

0 4

О

0 4

СОСАЛ, 0

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4834348/05 (22) 04,06,90 (46) 07.03.93. Бюл. N 9 (71) Литовский текстильный институт (72) Р,— Â.À. Гудаус кайте (56) Патент ФРГ

N. 2730313, кл. D 06 P 1/16, опублик. 1979.

Патент ФРГ

М 2914702, кл. 0 06 P 1/16, опублик. 1980. (54) СПОСОБ КОЛ О РИ РОВАН И Я ТЕ КСТИЛЬНЫХ МАТЕРИАЛОВ ИЗ ХИМИЧЕСКИХ ВОЛОКОН (57) Способ колорирования текстильных материалов из химических волокон заключается в нанесении красящего состава на основе

Изобретение относится к красильно-отделочному производству в частности к способам защиты чувствительных к воСстановителям дисперсных красителей при крашении и печатании текстильных материалов из химических волокон.

Цель изобретения — снижение жесткости напечатанного материала, а также повышение интенсивности и чистоты тона окраски на материалах из ацетатных волокон.

Поставленная цель достигается тем, что в известном способе колорирования текстильных материалов путем нанесения красящего состава на основе чувствительного к восстановлению дисперсного красителя, диспергатора или загустителя и защитного срвдствг, в качестве последнего используют производное кумарина формулы при массовом соотношении красителя и производного кумарина равном 1:0,8-2,0 при крашении и 1:0,2-0,4 при печатании.

„„Ы2„„1799937 А1 чувствительного к восстановлению дисперсного красителя, диспергатора или загустителя и производного кумарина формулы: в качестве защитного средства при массовом соотношении красителя и производного кумарина, равном 1:0,8-2 при крашении и

1:0,2-0,4 — при печатании, Способ способствует снижению жесткости напечатанньго материала, повышению интенсивности и чистоты тона окраски на материалах из ацетатных волокон, 1 табл.

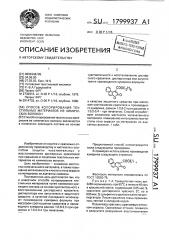

Предлагаемый способ иллюстрируется ниже следующими примерами, В примерах использовано производное кумарина следующего строения;

Жесткость материала определялась по

ГОСТ 10550-75.

Пример 1. А. Триацетатная ткань арт.

3280 окрашивалась при 95 С в течение 40 мин в красильной ванне, содержащей 0,05 мас,7 красителя дисперсного красного 2С пз и

0,05 мас. сульфитного щелока в качестве диспергатора. После крашения ткань промывалась теплой и холодной водой.

Получилась красная с оранжевым оттенком окраска, Оранжевый оттенок появился в результате разрушения восстановителем

1799937 определенной части красителя с образованием желтых продуктов распада, Б, (прототип). Проводился тот же процесс крашения как в А с разницей, что в красильную ванну дополнительно вводилось 0,002 мас. хлоранила.

Получен тот же результат, как в А.

В. (предлагаемый). Проводился тот же процесс крашения как в А с разницей, что в красильную ванну дополнительно вводилось 0,06 мас., производного кумарина.

Ткань окрасилась в интенсивный красный цвет, Пример 2, А. Ацетатная ткань арт.

32852 окрашивалась при 80 С в течение

40 мин в красильной ванне, содержащей

0,05 мас, красителя дисперсного темнозеленого 2Ж и 0,05 мас. % сульфитного щелока в качестве диспергатора. Модуль ванны

1;30. После крашения ткань промывалась теплой и холодной водой.

Получилась желтовато-зеленая окраска.

Б, (прототип). Проводился тот же процесс крашения как в А с разницей, что в красильную ванну дополнительно вводилось 0,002 мас, хлоранила.

Получен тот же результат как в А.

В, (предлагаемый). Проводился тот же процесс крашения как в А с разницей, что в красильную ванну дополнительно вводилось 0,06 мас. производного кумарина.

Получилась зеленая окраска.

Пример 3. А, Полиэфирная, ткань арт, 52363 окрашивалась при 130 С в течение 40 мин в красильной ванне, содержащей 0,05 мас, красителя дисперсного темно-синего

3 пэ и 0,01 мас, сульфитного щелока в качестве диспергатора. Модуль ванны 1:30. После крашения ткань промывалась теплой и холодной водой.

Получилась бледная синяя окраска.

Б, (прототип). Проводился тот же процесс крашения как в А с разницей, что в красильную ванну дополнительно вводилось

0,002 мас, хлоронила.

Получилась яркая синяя окраска.

В, (предлагаемый). Проводился тот же процесс крашения как в А с разницей, что в красильную ванну дополнительно вводилось 0,08 мас. производного кумарина, Получилась яркая синяя окраска, Пример 4. А. Триацетатная ткань арт.

32820 печаталась краской следующего состава, мас. ; дисперсный алый пэ — 2, сольвитоза 6 — 50, лимонная кислота до рН 5,5, вода до 100. Напечатанная ткань запаривалась насыщенным апром при 100 С в течение

30 мин и промывалась сначала холодной проточной водой, потом в растворе неионогенного моющего средства, концентрации 0,1

55 мас. при 45ОС в течение 15 мин, полоскалась теплой и холодной водой.

Получилась печать алого с оранжевым оттенком цвета. Ткань отличалась мягким грифом.

Б. (прототип). Проводился тот же технологический процесс печатания как в А с разницей, что в печатную краску дополнительно добавлялся хлоранил в количестве

1,0 мас. .

Получилась печать мутно-алого цвета.

Ткань отличалась жестким грифом.

В, (предлагаемый). Проводился тот же технологический процесс печатания как в А с разницей, что в печатную краску дополнительно добавлялось производное кумарина в количестве 0,08 мас., Получалась яркая алая печать, Ткань отличалась мягким грифом, Пример 5. А. Ацетатная ткань арт.

32852 печаталась краской следующего состава, мас. : краситель дисперсный оранжевый 2К пэ — 2, сольвитоза MUS 6 — 50, лимонная кислота до рН 5,5, вода до 100.

Напечатанная ткань запаривалась насыщенным паром при 100 С в течение 30 мин и промывалась сначала холодной проточной водой, потом в растворе неионогенного моющего средства, концентрации 0,1 мас, при 45 С в течение 5 мин, полоскалась теплой и холодной водой.

Получилась желтовато-оранжевая печать.

Б. (прототип). Проводился тот же технологический процесс печатания ка в А с разницей, что в печатную краску дополнительно добавлялся хлоранид в количестве 1,0 мас. .

Получилась печать мутно-оранжевого цвета. Ткань отличалась жестким грифом.

В, (предлагаемый). Проводился тот же процесс печатания как в А с разницей, что в печатную краску дополнительно вводилось производное кумарина в количестве 0,6 мас. .

Получилась яркая оранжевая печать, Ткань отличалась мягким грифом.

Пример 6, А. Полиэфирная ткань арт. 52363 печаталась краской следующего состава, мас. : краситель дисперсный синий 2 пэ — 2, СНТ альгинат EHV-3. 4o —

50, лимонная кислота до рН 5,5, вода до 100.

Напечатанная ткань запаривалась перегретым паром при 180 С в течение 8 мин, промывалась сначала холодной проточной водой, потом в растворе неионогенного моющего средства, концентрации 0,1 мас. при 50 С в течение 15 мин, полоскалась теплой и холодной водой, Получилась бледная фиолетово-синяя печать.

1799937

15 свойств в отношении использованных красителей. В результате восстановительного 20

B.(ïðîòîòèï). Проводился тот же технологический процесс печатания как в А с разницей, что в печатную краску дополнительно добавлялся хлоранил в количестве

1,0 мас, .

Получилась мутно-синяя печать.

Б. (предлагаемый). Проводился тот же технологический процесс как в А с разницей, что в печатную краску дополнительно добавлялось производное кумарина в количестве 0,8 мас. .

Получилась яркая синяя печать.

По данным таблицы видно, что при крашении Тра и Ац тканей хлоранил, использованный в оптимальной концентрации согласно прототипу, не оказывает влияния ни на интенсивность окраски, ни на цвет образцов, т,е. не проявляет защитных действия диспергатора часть красителей разрушается во время крашения с образованием цветных продуктов распада, которые и придают окрашенным образцом в одном случае оранжевый (пример 1), в другом желтый (пример 2Б) оттенок. Введение в красильный состав производного кумарина (примеры 1В и 2В) способствует повышению интенсивности окраски (о чем свидетельствует снижение показателя 1) и получению чистого цвета (о чем свидетельствует изменение показателей А и В). При крашении ПЭ ткани высокотемпературным способом отмечено повышение интенсивности окраски при введении в красильный состав как хлоранила (пример ЗБ), так и производного кумарина (пример 3B). Оттенок образцов не изменился по сравнению с примером 3А, поскольку очевидно в данном случае при разрушении красителя образуются бесцветные продукты распада. Снижение концентрации производного кумарина в красильном составе ниже 0,04 ведет к снижению интенсивности окраски (пример

ЗД), а повышение ее за пределы 0,1 мас. нецелесообразно, поскольку эффект защиты красителей дальше не повышается.

При печатании Тра, Ац и ПЭ тканей введение в печатные краски как хлоранила, так и производного кумарина позволяет повысить интенсивность окраски и избежать ненужных оттенков, образующихся в результате восстановительного разрушения красителей, Однако в случае хлоранила цвет напечатанной ткани получается мутным, а сама ткань жесткой (пример ЗБ, 4Б, 5Б). Повышение интенсивности окраски в данном случае достигается не столько за счет эффективной защиты красителя, 25

45 сколько за счет продуктов грязно-серого цвета (о чем свидетельствует изменение показателей А и В), образующихся в результате взаимодействия хлоранила с компонентами печатных красок.

Введение в печатную краску производного кумарина способствует более значительному повышению интенсивности окраски, чем в случае хлоранила, и обеспечивает чистоту цвета (примеры ЗВ, 4В и 5В).

Снижение концентрации производного кумарина ниже 0,4 мас. ведет к снижению интенсивности окраски и появлению ненужного оттенка, а повышение ее за пределы

0,8 мас. нецелесообразно, поскольку эффект защиты дальше не повышается (пример 6Д и 6Е).

Как видно из приведенных примеров, введение в красильный состав производных кумарина позволяет использовать в качестве диспергатора сульфитный щелок, относящийся по химической природе к лигносульфонатам. Как известно, лигносульфонаты являются высокоэффективными диспергаторами, отличающимися хорошей совместимостью с разными красильными системами, устойчивостью к действию высоких температур и экономичностью, однако имеют ограниченное применение из-за восстановительного действия по отношению к азокрасителям. Возможность применения лигносульфонатов в качестве диспергаторов при колорировании текстильных материалов дисперсными красителями, обеспечивая предлагаемым способом, позволяет значительно повысить качество колорирования.

Предлагаемый способ также позволяет более широко использовать дисперсные красители азоструктуры, которые почти в 2 раза дешевле красителей антрахиноновой структуры, что делает технологию колорирования текстильных материалов более экономичной.

По сравнению с прототипом предлагаемый способ обеспечивает не только повышение интенсивности окраски набивных тканей, но и чистоту цвета при сохранении мягкого грифа ткани, В отличие от прототипа эффективность предлагаемого способа проявляется при разных температурах крашения, что позволяет получить эффект защиты при крашении не только ПЭ, но и других, как например, Тра, Ац, ПА текстильных материалов, Предлагаемый способ в отличие от прототипа обеспечивает защиту дисперсных красителей без применения токсичных материалов.

1799937 на материалах из ацетатных волокон, в качестве защитного средства используют производное кумарина формулы

COOL, 3 при массовом соотношении красителя и производного кумарина 1:0,8-2 при крашении и 1;0,2-0,4 при печатании.

Концент1:

l рация компонентов, нас.ь

При- Технологичесмер кий процесс

Характеристика цвета

Визуальная оценка цвета окрашенного нате"

Жесткость крашенноI A го материала, мкН/смз риала

43, 14 50, 71 29, 69

0,05

0,05

Дисперсный красный 2С пэ

СульФитный щелок

О ра нжевокрасный

Тра

1Л Крашеные

43,01 50,90 29,44

IБ

Дисперсных красный 2С пэ

СульФитный щелок

Хлоранил

41,82 51,52 28,88

IВ

Дисперсный красный 2С пэ

СульФитный целок

Производное кумарина

Красный

31,14 8,55 9,60

31,30 8,84 9,55

Дисперсный темно-зелен.2Х(пз

СульФитный щелок

2А

Желто-зеленый

Ац

Дисперсный темнсь-зелен.2Ж пэ

Сульфитный щелок

Хлоранил

2Б

Длсперсный темно-зелен.2Ж пэ

СульФитный целок

Производное кумарина

2В

0,05

0,05

0>05

0,05

0,01

28,60 5,23 25,50

25,93 5,41 25,24

3А

Дисперсный темно-синий ФЗ! пэ

СульФитный щелок

Синий

ПЭ

3Б !

Дисперсный темно-синий 3 пэ

СульФитнмй щелок

Хлоранил

26,15 5,13 -25,28

Лисперсный темно-синий 3 пз

СульФитный,ще>к>к

Производное кумарина

Синий

ПЭ

30 Кращение

26,21 5,28 -25,46

Дисперсный темно-синий Э пэ

СульФитный щелок

Производное кумарина

3Г

27,41! 5,06 -25,68 н

3ll

Дисперсный темно-синий 3 пэ

Сульс>нтный щелок

Производное кумарина

25,65 5,44

-25,41

Дисперснни т!мнп-синий 3 пэ

Сульфитный щелок

Производное ку>ларина

ЗЕ

3Ж

25,50 5,48 -25,24 дисперсный темно-синий 3 пэ

Дисперсный щелок

Производное кумарина

0,05

0i 01

0,15

4А Печатание Тр

2,0

55, 75 50,37 35,58

Дисперсный à-.ûé пэ

Лимонная кислота до рН 5,5

Сольвитоза И 62

Оранжевый

917

4Б

55,09 43,42 30,02 н

1369

2,0

Лисперсный агый пз

Лимонная кислота до рН 5,5

Сольвитоза И

Хлоранил

Иутно-алый

1,0

Алый

2,0

54,74 50,89 34,26

Длсперсный алый пэ

Лимонная кислота до pll 5,5

Сольвитоза И 62

Производное кумарина

917

0,8

60, 63 39, 25 59, 1 7

2,0

Дисперсный оранжевый 2К пэ

Линонная кислота до рН 5,5

Сольвитоза И Бь

Желтооранжевый

5Л Печатание Ац

Иутнооранжевый

1234

60,22 33,83 49,92

Дисперсный оранжевый 2К пэ

Лимонная кислота го рН 5 5

Сольвитоза M БХ

Хлоранил

2,0

1,0

56 н

59,19 40,94 58,45

889

Оранжевый

Дисперсный оранжевый 2К пэ

Лимонная кислота до рН 5,5

Сольвитоза И 62

Производное кумарина

2,0

5В

0,6

2,0

48,08 12,45 -45,76

1369

Дисперсный синий 2 пэ

Лимонная кислота до рН 5,5

Лиагум A-B, 78

Фиолетовосиний

6А

ПЭ

Формула изобретения

Способ колорирования текстильных материалов из химических волокон путем нанесения красящего состава на основе чувствительного к восстановлению дисперсного красителя, диспергатора или загустителя и защитного средства, о т л и ч а ю щ ий с я тем, что, с целью снижения жесткости напечатанного материала, а также повышения интенсивности и чистоты тона окраски, Текстильный Рецепт краси>>ьного состава, материал или печатной краски

0,05

0,05

О, 002

0,05

0,05

0,06

0,О5

0,05

0,05

0 05

0,002

0,05

0,01

О, 002

0,05

0i 01

0,08

0,05

0,01

О;04

0,05

0.01

0,03

0,05

0,01

0,1

30,05 7,4 8,62 Зеленый

1799937

Продолжение таблицы!

Технологический процесс .

ПриNBP

Характеристика цвета

66

46,79 3,86 -31,91

2,0

Мутно-синий 2277

45,93 10,07 -47,04

13688

Синий

0,8

1369

46,12 10,22 -46,77

2,0

6Г

Фиолетово- 1370 синий й

47,73 11,52 -46,21

6Д Печатание ПЭ

45,68 10,01 -47,31

1370

Синий н

6Е

I °

1,0

Составитель Н,Нямцявичене

Техред M,Ìoðãåíòàë Корректор С,Лисина

Редактор

Заказ "140 Тираж

ВНИИПИ Гос а

Подписное осударственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент" г. Ужгород, .Г жгород, ул. агарина, 101

1, Текстильный Рецепт красильного состава

;материал или печатной краски

Дисперсный синий 2 пз

Лим»иная кислота до рН 5,5

Диагум А-8, 72

Хлоранил

Дисперсный синий 2 пэ

Лимонная кислота ло рН 5,5

Диагум A-8, 72

Производное кумарина

Дисперсный синий 2 пэж

Лимонная кислота до рН 5,5

Диагум А-8, 78

Производное кумарина

Дисперсный синий 2 пэ

Лимонная кислота до РН 5,5

Диагум А-8, 72

Производное кумарина

Дисперсный синий 2 пэ

Лим»иная кислота до рН 5,5

Диагум А"8,- 72

Производное кумарина

Концентрация компонентов, нас.ь

1,0

2,0

0,4

2,0

0,3

2,0

1 А В т

Визуальная оценка цвета окрашенного материала

Жесткость крашенного матерна ла, мкнlсн»