Способ подготовки природного газа к дальнему транспорту

Иллюстрации

Показать всеРеферат

Сущность изобретения: природный газ переводят в жидкое состояние превращением метана в Сз+ углеводороды при его взаимодействии с кислородом воздуха при т-ре 700-800°С в присутствии катализатора. Соотношение газ: воздух поддерживают от 1:4 до 2:3. В качестве катализатора используют природный деалюминированный морденит. 2 з.п.ф-лы, 1 ил.

60%3 СОВЕТСКИХ

ПОЦИАЛИСТИ -IECKVIX

РЕСПУБЛИК (sI>s F 17 0 1/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОЬРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Q0

С)

С) Ì

6д (21) 4786989/29 (22) 25.10.89 (46) 07.03.93. Бюл, r+ 9 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт по проблемам освоения нефтяных и газовых ресурсов континентального шельфа (72) Ч.С.Гусейнов, Г.И.Голодец, И,Б,Дубин, Н,И.Ильченко и Г,С,Яицких (56) Патент США М 4259976, кл. Г 17 О 1/16, 1981, Изобретение относится к процессам подготовки природного газа к дальнему транспорту и может быть использовано в газовой промышленности.

Целью изобретения является снижение затрат на транспортирование природного газа при минимальных потерях потенциальной тепловой энергии транспортируемого сырья за счет превращения природного газа, состоящего преимущественно из метана, в более высокомолекулярные углеводороды.

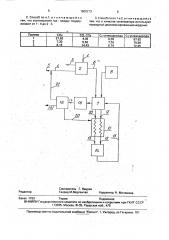

На чертеже представлена принципиальная схема осуществления предлагаемой подготовки природного газа к транспорту, Схема содержит входной патрубок 1, блок 2 сепарации сырья, предназначенный для разделения продукции газоконденсатных скважин на газ, газовый конденсат и воду, которая сбрасывается по трубе 3, при этом газовый конденсат иэ блока 2 сепарации сырья по трубе 4 подается в магистральный трубопровод 5, газ по трубе 6 подается в блок 7 теплообменников 7, компрессор 8 воздуха, предназначенный для подачи воздуха под давлением в блок 7 теплообменников, предназначенный для предварительного на„„Я3„„1800213 А1 (54) СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО

ГАЗА К ДАЛЬНЕМУ ТРАНСПОРТУ (57) Сущность изобретения: природный газ переводят в жидкое состояние превращением метана в Сэ+ углеводороды при его взаимодействии с кислородом воздуха при т-ре

-700 — 800 С в присутствии катализатора. Соотношение гаэ: воздух поддерживают от 1:4 до 2:3. В качестве катализатора используют природный деалюминированный морденит.

2 э.п.ф-лы, 1 ил. грева воздуха и газа, причем из блока теп- 3 лообменников воздух и газ по трубам 9 и 10 подаются в подогреватель 11, предназначенный для нагрева воздуха и газа до 700—

800 С. которые затем по трубам 12 и 13 поступают в реактор 14, предназначенный для конверсии метана в более высокомолекулярные углеводороды. Реактор снабжен насадкой катализатора, например, выполненной из природного деалюминированного морденита, продукты реакции по трубе 15 подаются в блок 7 теплообмен ников. Схема, кроме того, содержит холодил ь ни к 16, и редназначенный для охлаждения продуктов реакции, которые затем по трубе 17 поступают в блок 18 сепарации, предназначенный для разделения продуктов реакции на непрореагировавший газ с окислами углерода и С2 углеводородами, сжиженные C3+ углеводороды и воду, сбрасываемую по трубе 19, при этом газовая фаза по трубе 20 направляется на сжигание в подогревателе 11. а сжиженные углеводороды по трубе 21 поступают s магистральный трубопровод 5.

Технологический процесс согласно изобретению осуществляется следующим образом.

1800213

Продукция газовых или газоконденсатных скважин по входному патрубку 1 поступает в блок 2 сепарации сырья, где от газа отделяется вода, сбрасываемая по трубе 3, и газовый конденсат, направляемый по трубе 4 в магистральный трубопровод 5. Осушенный газ, преимущественно состоящий из метана, по трубе 6 поступает в блок 7 теплообменников, где происходит его предварительный нагрев до температуры 400—

450 С за счет тепла продуктов реакции, Компрессором 8 в блок теплообменников по отдельной трубе под давлением лодается воздух. После блока теплообменников температура воздуха 400 — 500 С, После предварительного нагрева природный газ и воздух проходят пс отдельным змеевикам нагревателя 11, при этом их температура повышается до 700 — 800 С. Соотношение газа и воздуха, подаваемых в реактор 14, поддер>кивается от 1;4 до 2;3, Продукты реакции выводятся из реактора 14 по трубе 15 и поступают в блок 7 теплообменников, где их температура снижается до 300 — 400 С, После холодильника

16 температура продуктов реакции не превышает+35 С, В блоке 18 сепарации продукты реакции разделяются на газовую фазу, в составе которой непрореагировавший газ, окислы углерода и Cz углеводороды, воду и сжижаемые углеводороды, которые по трубе 21 направляются в магистральный трубопровод 5, Вода выводится из блока 18 сепарации по трубе 19. Иепрореагировавший гаэ по трубе 20 направляется на сжигание в нагревателе 11.

Сжиженные углеводороды совместно с газовым конденсатом транспортируются по трубопроводам при давлении не выше 5

МПа и температуре не выше+35 С.

Пример 1. Превращение метала в Сз+ углеводороды производится при температуре +700 С, давлении 4 Mila. Соотношение газ: воздух устанавливают 2; 3, Состав катализатора (природного деал юминированного морденита), мас.%:

SIOz 80,27: АЬОз 11,15; СаО 3,37;

MgO 1,01; KzO 2,83; Naz0 0,37

Состав продуктов конверсии приведен в таблице.

П ример2. Превращение метана в Сз+ углеводороды производится при температуре +745 С, давлении 4 МПа, Соотношение газ: воздух равно 1,7: 4.

Состав катализатора, мас.%:

SIOz 85,32; AlzOg 9,49; СаО 0,61;

Mg О 2,65: К20 1,71; NazO 0,22.

Состав продуктов конверсии приведен в таблице.

Пример 3, Превращение метана в Сз+ углеводороды производится при температуре +800 С, давлении 4 МПа. Соотношение гаэ; воздух равно 1: 4, Состав катализатора,мас. %:

SiOz 91,13; AlzOa 7,30; СаО 0,18;

MgO 079; КгО 053: NaO 007, 10

Состав продуктов конверсии приведен в таблице.

Иэ примеров 1,2 и 3 видно, что при температуре до 700 С конверсия процесса снижается, при температурах выше 800 С снижается селективность процесса, резко увеличивается выход окиси и двуокиси углерода; при соотношении газ: воздух больше чем 2: 3 конверсия процесса снижается, при соотношении газ: воздух меньше чем 1; 4 резко увеличивается выход побочных продуктов и снижается выход целевого продук15

20 духа при 700 — 800 С в присутствии катализатора. та — Сз+ углеводородов.

Способ подготовки природного газа к дальнему транспорту согласно изобретению по сравнению с используемыми в настоящее время имеет следующие преимущества; в 80100 раэ уменьшается транспортируемых углеводородов, что значительно улучшает их транспортабельность; транспортирование газового конденсата и сжиженных продуктов конверсии газа осуществляется в единой транспортной системе, что позволяет в 3 — 5 раз снизить стоимость транспортирования углеводородного сырья; потери потенциальной тепловой энергии легких углеводородов при подготовке их ктранспорту по предлагаемому способу составляет всего 15-25%, в то

40 время как превращение их в метанол неизбежно ведет к 60% потерям; сжиженные легкие углеводороды по сравнению с метаном обладают лучшими потребительскими свойствами, вследствие чего их цена на ми45 ровом рынке s 2 — 3 раза выше; пропан и бутан, входящие в состав сжиженных легких углеводородов, являются оптимальным аВтомобильным топливом.

Формула изобретения

50 1. Способ подготовки природного газа к дальнему транспорту природного газа посредством перевода его в жидкое состоя, ние, отличающийся тем, что, с целью снижения потерь потенциальной тепловой

55 энергии транспортируемого продукта, перевод его в жидкое состояние осуществляют с превращением метана в Cg+ углеводороды при его взаимодействии с кислородом воз1800213

Составитель Г. Яицких

Техред М.Моргентал Корректор H. Милюкова

Редактор

Заказ 1153 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

2. Способпо п1,отл ичающийся тем, что соотношение газ: воздух поддерживают от 1: 4 до 2: 3.

3. Способпопп.1и2,отличающийся тем, что в качестве катализатора используют природный деалюминированный морденит.