Способ непрерывной прокатки тонкой и тончайшей полосы

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ состоит в том, что отношение расстояний от места воздействия усилия, перпендикулярного плоскости прокатываемой полосы до очага деформации на входе и выходе составляет 0,7-0,77. 2 ил/

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (н)5 В 21 В 1/28

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОрлСТВО СССР (ГОСПАТЕНТ СССР) ;0е.м:= -Й6

;Т :. ь Р.;Я И;И . о; -,"Ф1E.Ú,À ь"ь

ОПИСАНИЕ ИЗОБРЕТЕН

К ПАТЕНТУ (21) 4950756/27 (22) 27.06.91

Ф (46) 07.03.93. Бюл. ¹ 9 (71) Центральный научно-исследовательский институт черной металлургии им.

И.П. Бардина (72) В.Ю.Барышева, П,П.Чернов, Ю.С,Артамонов, А.Д.Дейнеко, Р,Я.Кутуев и Г.В,Ашихмин (73) В;Ю.Барышев (56) Полухин П,И. и др. Прокатка на многовалковых станах. — М.: Металлургия, 1981, с.

15, Королев А.А. Прокатные станы и оборудование прокатных цехов, — М.: Металлургия, 1981,черт, X-103.

Изобретение относится к прокатному производству и может быть использовано при получении тонких холоднокатаных полос повышенной точности.

Целью изобретения является улучшение качества полос путем уменьшения продольной разнотолщинности за счет снижения вибраций полосы при прокатке.

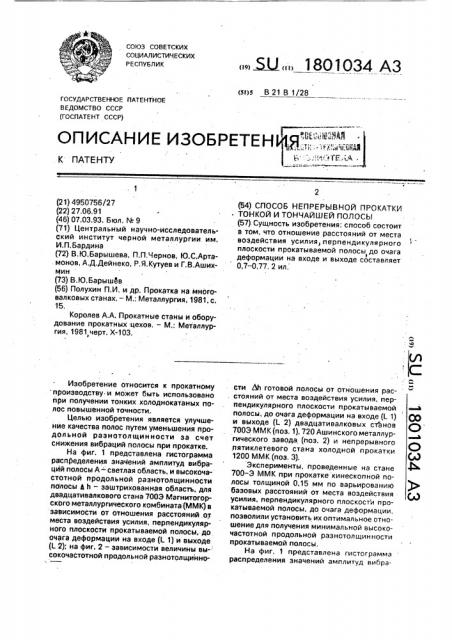

На фиг. 1 представлена гистограмма распределения знаЧений амплитуд вибраций полосы А- светлая область, и высокочастотной продольной разнотолщинности полосы в и — заштрихованная область, для двадцативалкового стана 700Э Магнитогорского металлургического комбината (ММК) в заВисимости от отношения расстояний .от места воздействия усилия, перпендикулярного плоскости прокатываемой полосы, до очага деформации на входе (L 1) и выходе (L 2); на фиг. 2 — зависимости величины высокочастотной продольной раэнотолщинно5U ь 1801034 А3 (54) СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ

ТОНКОЙ И ТОНЧАЙШЕЙ ПОЛОСЫ (57) Сущность изобретения: способ состоит в том, что отношение расстояний от места

1 воздействия усилия, перпендикулярного плоскости прокатываемой полосы до очага

I деформации на входе и выходе составляет

0,7-0,77, 2 ил.

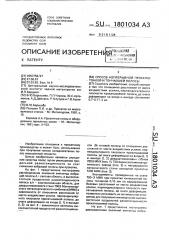

Ф сти hh готовой полосы от отношения рас, стояний от места воздействия усилия, перпендикулярного плоскости прокатываемой полосы, до очага деформации на входе (L 1) QQ и выходе (L 2) двадцативалковых станов С .

700Э ММК(поз. 1). 720 Ашинского металлургического завода (поэ. 2) и непрерывного ,пятиклетевого стана холодной прокатки

1200 MMK (поз. 3), Эксперименты, проведенные на стане Ф

700-Э MMK при прокатке кинескопной полосы толщинои 0,15 мм ло варьированию ) в базовых расстояний от места воздействия (Ъ усилия, перпендикулярного плоскости и рокатываемой полосы, до очага деформации, позволили установить их оптимальное отношение для получения минимальной высокочастотной продольной разнотолщинности прокатываемой полосы.

На фиг. 1 представлена гистограмма распределения значений амплитуд вибра1801034 ций полосы {светлая область) и высокочастотной продольной разнотолщинности полосы (заштрихованная область) для двадцативалкового стана 700-Э ММК в зависимости от отношения расстояний L1/L2 от места воздействия усилия, йерпендикулярного плоскости прокатываемой полосы, до очага деформации на входе и выходе.

Как видно из гистограммы высокоча1 стотная продольная разнотолщинность полосы hh функционально связана с вибрацией полосы до и после клети. При существующем на стане отношении расстояний 1 1/L 2 = 1 амплитуда вибрации А достигает 8 — 10 мкм, а продольная разнотолщинность полосы hh — 4 мкм на 100 мм длины полосы, При изменении отношения расстояний

L1/L2 до 0,77 амплитуда вибраций Ауменьшается до 1,2-2 мкм, а продольная разнотолщинность полосы hh составляет при этом 0,5 — 0,8 мкм. При дальнейшем уменьшении этого отношения до 0,5 вибрации начинают возрастать, а продольная разнотолщинность полосы увеличивается до 4-5 мкм на 100 мм длины полосы.

Аналогичные эксперименты проведены на других прокатных станах, в том числе и. непрерывных.

На фиг. 2 представлены зависимости величины высокочастотной составляющей продольной разнотолщинности bh готовой полосы от отношения расстояний L 1/L 2 для некоторых станов.

Из графиков следует, что существует оп- тимальное отношение расстояний, для всех станов находящееся в пределах 0,7 — 0,77.

При этих соотношениях величина высокочастотной продольной разнотолщинности уменьшается до значений 0,5 — 1,0 мкм на

100 мм длины полосы, а на готовой продукции, в частности на кинескопных масках, исчезает дефект "темные-светлые полосы".

Как видно из приведенных результатов экспериментов, для достижения минимальной высокочастотной продольной разнотолщинности необходимо придерживаться отношения расстояний L 1/L 2 = 0,7-0,77.

Поэтому при реверсивной прокатке перед каждым пропуском полосы необходимо изменять расстояние L 1 и L 2 в пределах этого соотношения и в соответствии с направлением прокатки, Перемещение мест воздействия усилия, перпендикулярного плоскости прокатываемой полосы, до очага деформации на входе и выходе с сохранением их оптимального отношения, равного 0,7-0,77, смещает резонансные частоты колебаний соответствующих участков полосы в разных направлениях и предотвращает резонансные явления в очаге деформации, связанные с взаимным "захватом" частот колебаний обоих участков и колебаний на общей частоте.

Предлагаемое изобретение реализовано на реверсивном лабораторном прокатном стане экспериментальной базы

Центрального научно-исследовательского

"0 института черной металлургии им, И,П.Бардина.

Пример 1. На разматыватель стана устанавливали рулон полосы толщиной 0,25 мм, Расстояние 1 устанавливали равным

"5 900 мм, а расстояние L 2 равным 1285 мм, что соответствовало отношению L 1/L 2 =

0,71. Конец полосы пропускали через клеть и закрепляли на моталке, после чего начина- ли прокатку с обжатием полосы до толщины

20 0,18 мм.

Амплитуды вибраций полосы, измеренные в процессе прокатки, составляли 2,5 мкм, При этом высокочастотная продольная разнотолщинность готовой полосы достига25 ла 0,8 мкм, Пример 2. При установлении соотношения L 1/L 2 = 0,77, что соответствовало расстоянию 1 1 = 1100 мм, а 1 2 = 1428.мм, амплитуда вибраций полосы в процессе

30прокатки составила 2,,7 мкм, а высокочастот.ная продольная разнотолщинность готовой полосы составляла 0,95 мкм.

Пример 3, При установлении соотношения расстояний L 1/L 2 = 0,81, что соот35 ветствовало расстоянию L 1 = 900 мм и L 2 =

1110 мм, амплитуда вибраций полосы в процессе прокатки увеличивалась до 11 мкм, а высокочастотная продольная разнотолщинность ГОТОВОЙ полосы составила 5 мкм, 40 Пример 4, При установлении соотношений расстояний L 1/L 2 = 0,66, что соот- ветствовало расстоянию L 1 = 500 мм, à L 2 .- 758 мм, амплитуда вибраций полбсы в процессе. прокатки достигла 9 мкм, а высо45 кочастотная продольная разнотолщинность готовой полосы составляла 4-4,5 мкм.

Технико-экономические преимущества предлагаемого способа прокатки состоят в . улучшении качества путем уменьшения про50 дольной разнотолщинности полос за счет снижения вибраций полосы и предотвращения возникновения резонансных явлений во время прокатки, Технико-экономический эффект от внедрения предлагаемого решения составит 108 тыс,руб/год.

Формула изобретения

Способ непрерывной прокатки тонкой и тончайшей полосы, включающий приложеwe усилия на полосу перпендикулярно к

1801034

dh,èêÈ

050 060 086 О У 077 08/ 084 00 //ZAN

Фиг. I

060 Об5 070 ОГ5 030 085 ОЮ (95 10yg /Д

Составитель В.Барышева

Техред M.Ìîðãåíòçë Корректор И.Шмакова

Редактор А.Хорина

Э

Заказ 1181 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 плоскости прокатываемой полосы до и после очага деформации, о т л и ч а ю щ и йс я тем, что, с целью улучшения качества полосы путем уменьшения продольной разнотолщинности за счет снижения вибрации при прокатке, отношение расстояний от места приложения усилий до и после очага деформации составляет 0,7 — 0,77.