Устройство для рифления прокатных валков

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 B 21 Н 7/14

Ф

h «ЙИ»

ЕКА

К ПАТЕНТУ

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВедОмствО сссР (ГОСПАТЕНТ СССР) (21) 4790108/27 (22) 12.02.90 (46) 07.03.93. Бюл, hb 9 (71) Череповецкий металлургический комбинат им, 50-летия СССР (72) В.Н.Жвакин, А,С.Богун и С.Е.Доброгидин (73) Череповецкий металлургический комбинат (56) Авторское свидетельство СССР

N 761103, кл. В 21 Н 7/14, 1980. (54) УСТРОЙСТВО ДЛЯ РИФЛЕНИЛ ПРОКАТ Н ЫХ ВАЛКОВ (57) Сущность изобретения: устройство содер>кит корпус 1 и установленные на его верхней и нижней поверхности рабочие органы 2 и упругие элементы 3. В корпусе 1 выполнены

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей с накаткой, для рифления прокатных валков в клети стана.

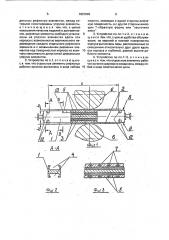

Целью изобретения является повышение качества изделий и долговечности устройства для рифления прокатных валков, На фиг,1 изображено предлагаемое устройство, общий вид; на фиг.2 — сечение А — А на фиг. (вид полостей корпуса); на фиг.3— соединение элементов рабочих органов с помощью шарниров; на фиг,4 — положение отдельного, не связанного с другими эле.ментами рабочего органа в рабочем состоянии; на фиг.5 — положение элементов рабочего органа, шарнирно соединенных друг с другом в рабочем состоянии; на фиг.б — расположение поперечных пазов на поверхности корпуса; на фиг,7 — сечение Б-Б на фиг, (расположение рабочих и упругих элементов в полостях корпуса); на фиг.8— график распределения усилий накатки по

„„."Ж„„1801049 АЗ полости 4 для установки упругих элементов

3 и рифленных рабочих органов 2. Полости

4 выполнены Т-образной формы. В качестве упругого элемента 3 могут быть использованы резина, полиуретан, пружины, Рифленные рабочие органы 2 выполнены по длине корпуса 1 в виде набора отдельных элементов 5. Элементы 5 выполнены независимыми друг от друга или связаны между собой шарнирами 7 в виде цепи, при этом элемент 5 имеет возмо>кность вертикального перемещения под действием давления валка 6 в зоне накатки вместе с сжатием упругого элемента 3 на величину д. 3 з.п, флы, 9 ил, длине рабочего органа в известной конструкции по а,с. N - 761103; на фиг.9 — то же, s предложенной конструкции.

Устройство для рифления прокатных валков содержит смонтированные в корпусе

1 на его нижней 2 и верхней 3 поверхностях рабочие органы 4, выполненные в виде отдельных рифленых элементов 5, между которыми смонтированы упругие элементы 6 (фиг.1). В качестве упругого элемента 6 могут быть использованы резина, полиуретан (в нашем варианте), а также пружины сжатия (тарельчатые, винтовые, телескопические) и гидравлические и пневматические системы. В корпусе 1 выполнены полости 7 (фиг.2) для установки упругих элементов 6 и отдельных рифленых элементов 5, Полости

7 могут быть выполнены T-образной формы (фиг.2) или в форме "ласточкин хвост", PaGoчие органы 4 свободно установлены по длине корпуса 1 в виде отдельных рифленых

1801049, элементов 5 общей длиной L, равной или большей длины периметра накатываемой поверхности валка 8.

Отдельные рифленые элементы 5 могу.быть выполнены независимыми, в виде набора пластин (фиг.1), имеющих с одной стороны рифленую поверхность, а с другой—

Т-образную форму или "ласточкин хвост" или могут быть соединены между собой шарнирами 9 в виде пластинчатой цепи (фиг.3), где каждая рифленая пластина выполняет роль отдельного звена цепи, В обоих случаях каждый отдельный рифленый элемент 5 имеет возможность вертикального перемещения под действием давления валка 8 в зоне накатки вместе сжатием упругого элемента G на величину д(фиг,4 и 5), Для удобства замены отдельных рифленых элементов 5 в процессе эксплуатации на нижней 2 и веохней 3 поверхностях корпуса

1 (фиг,1) выполнены пог1еречные пазы 10 глубиной 1ц (фиг.6, 7) до уровня нижней поверхности 11 рабочих элементов 6. Длина 11 паза 10 для не связанных между собой рифленых элементов 6 должна быть равна или больше длины 1р отдельного рифленого элемента 5. Отдельные рифленые элементы 5 рабочих органов 4 расположены в полостях 7 корпуса 1 с выступом над поверхностями

2, 3>l8 величину, равную максимально допустимой деформации упругих элементов 6.

Фиксация отдельных рифленых элементов 5 от осевого (продольного) перемещения может быть осуществлена закладными упор-. ными планками 12 или клиновыми или винтовыми устройствами.

Процесс рифления производится следующим образом.

Устоойства для рифления подают рольгангом в рабочу1о зону между разведенными валками 8 с опорой на нижний валок.

Верхний валок 8 подводят до соприкосновения с поверхностью определенного риф леного рабочего элемента 5, Создают необходимое давление на верхнюю поверхность рифленого элемента 5 за clåò сжатия упругого элемента 6. Под действием созданного давления рифленый элемент 5 перемещается вертикально на величину д, При вращении валков 8 происходит накатка рифлений на их бочках. В процессе вращения валков происходит перемещение самого устройства в продольном направ. лении между валками 8 и приложения усилия, создаваемого валками 8, переносится с одного рифленого элемента 5 рабочего органа 4 на другой (соседний), при этом первый занимает исходное положение, а второй утапливается.

При использовании шарнирного соединения рифленых элементов 5 друг с другом (фиг.5) максимальное перемещение получает элемент 5 рабочего органа 4, находящийся в зоне контакта с валком 8, а смещение соседних шарнирно соединенных с ним элементов уменьшается в обе стороны от зоны контакта, Усилия Рн накатки по длине L рабочего органа 4 изменяется по длине lz каждого рифленого элемента 5 с максимальной величиной д 2 по центру рабочего элемента 5. Величина д 2 зависит от длины элемента 5.

Замена отдельных рифленых элемен "5 тов в процессе эксплуатации производится путем продольной сдвижки их до совмещения с пазом 10 и поперечного перемещения по пазу 10 до выхода его из полости 7 корпуса 1.

Выполнение рифленых рабочих органов в виде набора отдельных независимых элементов, либо шарнирно соединенных, установленных в пазах свободно с возможностью их вертикального перемещения при

25 сжатии упругого элемента позволяет обеспечить равномерность усилия наКатки по длине устройства, т.е. повысить стойкость отдельных рабочих органов и качество.накатки поверхности бочки валка. Так; например, при выполнении рабочего органа из 8

IlflGcTNlf величина разности между максимальным и минимальным усилием накатки д2 в предложенном устройстве меньше величины д з известного устройства в 4-5 раз

35 с учетом частичной передачи усилия от валков по всей длине рабочего органа, Выполнение на верхней и нижней поверхностях корпуса пазов с глубиной до уровня нижней поверхности отдельных .40 рифленых элементов позволяет сократить время на смену рифленых элементов без дополнительных затрат времени на разьединение крепежных элементов.

Установка элементов рабочих органов с

45 выступом над поверхностью корпуса, равной максимально допустимой деформации упругого элемента, позволяет повысить работоспособность упругих элементов, предотвратить черезмерное сдавливание их и

50 обеспечить работу рабочих органов в определенном силовом режиме, т.е, предотвратить черезмерный износ (выкрашивание) контактирующих с, валками рабочих органов, и обеспечить качество накатки.

Формула изобретения

1, Устройство для рифления прокатных валков, содер>кащее смонтированные в корпусе на его верхней и нижней поверхностях рабочие органы, выполненные в виде от1801049 дельных рифленых элементов, между которыми смонтированы упругие элементы, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изделий и долговечности, рифленые элементы свободно установлены на упругих элементах вдоль оси корпуса с возможностью вертикального перемещения каждого отдельного рифленого элемента и с возвышением рифленых элементов над поверхностью корпуса на величину максимально допустимой деформации упругих элементов.

2.Устройство по п.1, отл ич а ю щеес я тем, что отдельные элементы рифленых рабочих органов выполнены в виде набора пластин, имеющих с одной стороны рифленую поверхность, а с другой стороны имеющих Т-образную форму или "ласточкин хвост".

5 3. Устройство по пп.1 и 2, о т л и ч а ющ е е с я тем, что, с целью удобства обслуживания, на верхней и нижней поверхностях корпуса выполнены пазы, расположенные со смещением относительно друг друга вдоль

10 оси корпуса и глубиной, равной высоте рабочего элемента, 4. Устройство по пп.1-3, о т л и ч а ющ е е с я тем, что отдельные элементы рабочих органов шарнирно соединены между со15 бой в виде пластинчатой цепи.

1801049

1801049

Фига

Составитель Т.Алексеева

Техред М.Моргентал Корректор А.Козориз

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1182 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытилм при ГКНТ СССР

113035, Москва, Ж 35, Раушскал наб., 4/5