Шихта для получения пористого проницаемого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к получению пористых проницаемых материалов, например фильтроэлементов, огнепреградителей и др., используемых в условиях воздействия агрессивных сред и повышенных температур методом СВС. Сущность изобретения: предлагаемая шихта содержит никель, алюминий и бор при следующем соотношении компонентов, мас,%: алюминий 12-50; бор 0,3-5,0; никель остальное. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ И СТИЧ Е С К ИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ (21) 4945876/02 (22) 17.06.91

4 (46) 07.03.93. Бюл, М 9 (71) Алтайский политехнический институт им. И,И,Ползунова (72) В.В.Евстигнеев и Б.-М.Вольпе (73) Алтайский политехнический институт им. И.И.Ползунова (56) Европейский патент

М 0093487, кл. С 22 С 19/00, 1983.

Авторское свидетельства СССР

N. 420394, кл. В 22 Г 1/00, 1972.

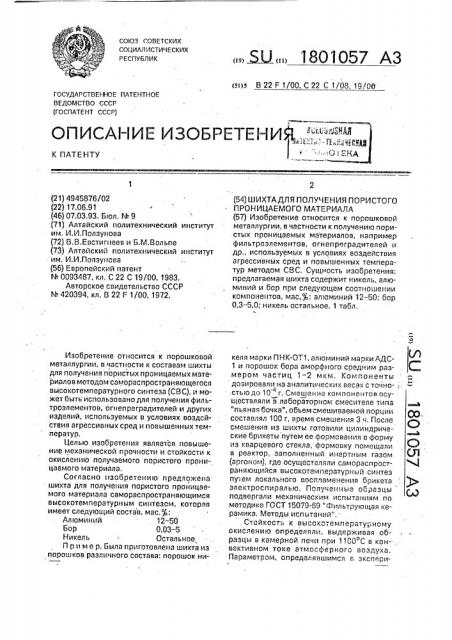

Изобретение относится к порошковой металлургии, в частности к составам шихты для получения пористых проницаемых материалов методом самораспространяющегося высокотемпературного синтеза (СВС), и может быть использовано для получения фильтраэлементов, огнепреградителей и других иэделий, используемых в условиях воздействия агрессивных сред и повышенных температур, Целью изобретения является повышение механической прочности и стойкости к окислению получаемого пористого проницаемого материала, Согласно изобретению предложена шихта для получения пористого проницаемого материала самораспространяющимся высокотемпературным синтезом, которая имеет следующий состав, мас. :

Алюминий 12 — 50

Бор 0,03 — 5

Никель Остальное, Пример. Была приготовлена шихта из порошков различного состава: порошок ниÄÄ5UÄÄ 1801057 АЗ (я)5 В 22 F 1/00, С 22 С 1/08, 19/06 (54) ШИХТАДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО

ПРОНИЦАЕМОГО МАТЕРИАЛА (57) Изобретение относится к порошковой металлургии, в частности к получению пористых праницаемых материалов, например фильтроэлементов, огнепреградителей и др„используемых в условиях воздействия агрессивных сред и повышенных температур методом СВС. Сущность изобретения: предлагаемая шихта содержит никель, алюминий и бар при следующем соотношении компонентов, мас, : алюминий 12-50; бор

0,3-5,0; никель остальное. 1 табл, келя марки ПНК-ОТ1, алюминий марки АДС1 и порошок бора аморфного средним размером частиц 1 — 2 мкм. Компоненты дозировали на аналитических весах с точно.стью до 10 г. Смешение компонентов осу-4 ществляли в лабораторном смесителе типа

"пьяная бочка", объем смешиваемай порции составлял 100 г, время смешения 3, ь После смешения иэ шихты готовили цилиндрические брикеты путем ее формавания в форму из кварцевого стекла, формовку помещали

B реактор, заполненный инертным газом (аргонам), где осуществляли самораспространяющийся высокотемпературный синтез путем локального воспламенения брикета электроспиралыю. Полученные образцы подвергали механическим испытаниям по методике ГОСТ 15079-69 "Оильтрующая керамика, Методы испытаний".

Стойкость к высокатемпературному окислению определяли, выдерживая абразцы в камерной печи при 1100 С в кон- . вективном токе атмосферного воздуха.

Параметром, определявшимся г экспери1801057

Козффициент проницаемости, мз

Привес при окислении мг/см

Пористость, 7, Разрушающее давление

Предел прочности материала, МПа

Состав шикты, мас. А

Пример до окисле- после ния окисления

Раствке- Срез ние

Ськатие

5ор

Алюминий Никель

4,4

Менее 0,1

0,5 рупков разрушение у

- Хрупкое разрушение

Хрупкое разрушение

4.3 4,0

3,2 3,2

2,9 3,0

2.0

68,5

Э1,5

1 (прототип)

3

5, 6

0,25

0,26

0,95

1,4

32,7

34,5

36,8

Э9,2

38,1

3,4

3.7

3.9

4.2

3.9

3,61

2,2

0,3

0.09

0,29

1,4

1,6

4,8

2,6

2,0

2.2

2.8

9,3

4,1

Э.5 03 .

0.3

2,5

2.5

5.0

87,7

68,7

66.5

45.0

12

31

3!

Составитель З.Залманова

Техред M.Ìoðãåíòàë Корректор И,Шмакова

Редактор

Заказ 1182 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35,, Раушская наб., 4!5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 менте, являлось относительное изменение массы образцов в течение 240 ч, Результаты испытаний на механическую прочность и сопротивление окислению приведены в таблице.

Из рассмотрения результатов испытаний следует, что пористый проницаемый материал, полученный из заявляемой шихты, обладает в 3-4 раза более высокой механической прочностью и в 2 — 6 раз лучшей стойкостью к окислению, чем материал, полученный из пихты — прототипа.

Применение заявляемого решения по-. зволит расширить диапазон рабочих нагрузок изделий из пористого проницаемого материала, а также расширить область применения изделий эа счет использования их при повышенных температурах в окислительных средах.

Формула изобретения

Шихта для получения пористого проницаемого материала самораспространяющимся высокотемпературным синтезом, содержащая никель и алюминий, о т л и ч а"0 ю щ а я с я тем, что она дополнительно содержит бор при следующем соотношении

КОМПОНЕНТОВ, МаС. оу):

Алюминий 12-50

Бор 0,3-5,0

Никель Остальное