Способ получения заготовок из тугоплавких металлов

Иллюстрации

Показать всеРеферат

Сущность изобретения: готовят шихту, размещают ее в эластичной оболочке и осуществляют гидростатическое прессование при давлении 2000-8500 атм с выдержкой под давлением 0,3-2,0 мин. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 B 22 F 3/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСЙАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

С».

О(Л (21) 4877229/02 (22) 26.10,90 (46) 07.03.93, Бюл. М 9 (71) Всесоюзный научно-исследовательский и прОектный институт тугоплавких металлов и твердых сплавов (72) Л.Н.Кимиссарова, Т,И.Зеленцов, В.Г.Паршиков и О.П,Рыжкин (73) Всероссийский научно-исследовательский и проектный институт тугоплавких.металлов и твердых сплавов (56) Савицкий Е.М, и др. Металловедение вольфрама. M.: Металлургия, 1978, с. 193.

196-199.

Мальцев M.Â. Гидростатическая обработка тугоплавких металлов. M.: Металлургия, 1978, с. 244-247.

Изобретение относится к порошковой металлургии, а именно к получению заготовок из тугоплавких металлов, преимуществен нq лигатур.

Целью изобретения является повышение качества лигатуры.

С этой целью способ получения загото- вок иэ тугоплавких металлов, преимущественнО лигатур, включает приготовление шихты, размещение ее в эластичной оболочке и гидростатическое прессование, которое проводят при давлении 2000-8500 атм с выдержкой под давлением 0,3 — 2,0 мин.

Гидростатическое прессование при давлении 2000 — 8500 атм с выдержкой под давлением 0,3-2,0 мин обеспечивает облучение лигатур со строго регламентированной плотностью улуг. = (0,65-0,85) уnur., что повышает качество лигатуры и гарантирует выход в годное 100; .

Я2 1801058 А3 (54) СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ

ТУГОПЛА В КИХ METAJlËÎB (57) Сущность изобретения: готовят шихту, размещают ее в эластичной оболочке и осуществляют гидростатическое прессование при давлении 2000-8500 атм с выдержкой под давлением 0,3-2,0 мин. 1 табл.

При гидропрессовании порошковых и гранулированных материалов при давлениях менее 2000 атм гидропрессованные брикеты имеют низкую прочность и разрушаются от ударных нагрузок при транспортировке и загрузке в расплав сплава.

П ри использовании брикетов лигатуры, полученных при давлениях более 8500 атм, не обеспечивается быстрое и полное протекание процессов растворения легирующих компонентов в расплаве и значительно возрастает расход электроэнергии при прове-. дении плавки.

При выдержках под давлением менее 0,3 мин в гидропрессованных брикетах образуются расслойные трещины под воздействием упругих остаточных напряжений. Увеличение, выдержки под давлением до величины, превышающей 2 мин, не дает положительного эффекта, снижает производительность про1801058 цесса гидростатического прессования и повышает износ оснастки и оборудования.

П р и и е р 1. 1000 г смеси порошков вольфрама, никеля и гранул магния в массовом соотношении 78%0I + 20,5 NI +

+1,5 Mg загружали в эластичную оболочку и подвергали гидростатическому прессованию при давлении 5000 атм с выдержкой под давлением 1 мин.

Теоретическую плотность лигатуры рассчитывали по правилу аддитивности теор. 100

"> лиг.

}Ч 2 } з где А1, Ag, Аз —. содержание отдельных компонентов, %;

y<, p, уЗ вЂ” плотность отдельных компонентов, г/смз; тео . 100

} лигр 78 20 5 1 5 13,8756 ои I 9,3 8,9 1,74

-+ — + —

Плотность гидропрессованных брикетов составляла } лиг. = 10,4067 г/cM з (0,75лиг." Р) и на 26,9 превышала плотность расплава сплава, равную)

yean i>""n = 8,2 г/см

При транспортировке и загрузке брикеты выдерживали ударные нагрузки, выход в годное составлял 100%. При загрузке брикеты быстро погружались в расплав, что позволило полностью исключить потери компонентов и выбросы магния, которые наблюдаются при использовании магниевых лигатур, полученных традиционными . способами.

Большая cKopocYb растворения IlopH" стых брикетов лигатуры позволила снизить затраты электроэнергии при выплавке сталц марки ЭИ-718 нэ 18%, Механические свойства стали, выплавленной с использовайием указанной выше магниевой лигатуры, на 10-22 превышали требования технических условий. Химический состав стали соответствовал техническим условиям.

Пример 2, 1000 г смеси порошков вольфрама и никеля в массовом соотношении 90,(И/+ 10о Ni с теоретической плотностью

} лиг, — у - 10 — 17,2807 /см теор, 100 3

193 8,9 . загру>кали в эластичную оболочку и подвергали гидростатическому прессованию при давлении 2000 этм с выдержкой под давлением 1,5 мин. Полученные бзоикеты имели плотностьу =11,2324 г/см (0,65y r. р ), на

38,3% превышающую плотность расплава

3 1 сплава (y pecan,спл. = 8,12 г/см ), Выход в годное при изготовлении, транспортировке и загрузке брикетов в расплав составил 100 . Вследствие быстрого погруженил брикетов в расплав сплава и высокой скорости растворения потери компонентов лигатуры не наблюдались и затраты при выплавке стали- уменьшились на

17%. Химический состав полученного жаропрочного сплава марки ЭИ-78 отвечает требованиям технических условий, а механические характеристики на 12 — 21 превышают их требования.

Пример 3, 1000 r смеси порошков вольфрама и никеля в массовом соотношении 90 W+ 10 NI ýàãðóæàëè в эластичную оболочку и подвергали гидростатическому прессованию при давлениях 1500 — 9000 атм без выдержки и с выдержкой под давлением в течение 0,2 — 2,2 мин до плотности } лиг. = (0,5 — 0,9) } и .

Пример 4. 1000 г смеси порошков вольфрама, никеля и гранул магния в массовом соотношении 78 W + 20,5 NI +

+1,5 Mg загружали в эластичную оболочку

30 и подвергали гидростатическому прессованию при давлениях 1500 — 9000 атм без выдержки и с выдержкой под давлением 0,2 — 2,2 мин до плотности y n r. =- (0,4 — 0,88) } л„."оР

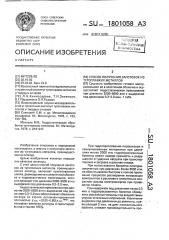

Результаты испытанил вольфрам-никелевых и магниевых лигатур, полученных по заявленным ре>кимам, приведены в таблице.

Сопоставительный анализ указанных данных показывает,что по сравнению с про"О тотипом брикеты вольфрам-никелевых и магниевых лигатур, полученных согласно предлагаемому способу, характеризуются бо. лее высокой скоростью растворения в рэсплаве сплава (затраты электроэнергии на 16 — 38

45 меньше), минимальными потерями легирующих компонентов (по сравнению с прототипом на 31-45 меньше, отсутствуют выбросы магния) и более высокой прочностью (выход в годное 100 против 21 56 по прототипу).

Формула изобретения

Способ получения заготовок из тугоплэвких металлов, преимущественно лигатур, включающий приготовленные шихты, разме-. щение ее в эластичной оболочке и гидроста55 ти есксе прессование, отличающийся тем, что, с целью повышения качества лигатуры, гидростатическое прессование проводят . при давлении 2000 — 8500,атм с выдержкой под давлением 0,3 — 2,0 мин.

1801058

Ревии ГСО

Приивиа1а1Е

Помер Состав лигатуры

Выгод в

ГОД1ЮЕ. г

Плотность брикетоэ лигатуры

Уме иьцщн е раскола эл. эиергии

Сн1цщ1мс гютерь коипоиеи. л гатуры, 1

Време выдери ки, пи и асс в и с» 1002 — -- — --l г .иг .TCdC лиг ц

Давпеиие Р, ати поп гяиг г/сит глиц л

Сколы, трецичц способ

34,1

87,3

36,3

Во,g

49,0

49,0

38,3

38,3

49,0

44,7

85,1

I7,2307

1800 1,5

8750 I,S

2000 1,5

6500 1,5

45аа - 0,2

4500 2,2

2000 О, 3

2ооо г,o

4500 1,0

4000 1,5

8650 1,5

90гы т 10!и!

1l„

2

4

6

8

11 и

Расс.юйн1е трецинц

17

100

31

39

„п

Расслэйнн трещин1 и

100

37 l 6

38

36

38

12!

Do и

100

19

l00

I ОО

Расслойнн трещины и

11

12

Прототип

91,5

6,4 бе . 0

0,90

Рассгюйиые трещи нц

Скопи, трещине

Расслойнце трец иы

9020 + 10100

9000 и 0,5

0,78

ISDO

5000

Прпдлагаеиы111 сгюсор

13,8756 0,65 !О,о!

7620 + 20, 52!I i +

+ I 511!0

100

2,0

2000

43,8

6,6

47,2

18,4

18,4

26,9

43

ЕЗОО

5000

61.

0,3

1,0

1,0

0,2

2,2

l,0

l 5.

16

17

18

19

20 цб

72

67

100

23

38

45.12

1ОО

782ч + 20,54ща ц

+ 1152!10 . и 13.6756

4у,o

Уаао

Трещиим, выбросы IIO

0,4 а,7 16,4

Предлагзеиый сгюсоб

0,63 I1,3

22

5000

Расслойн1е трещина выбросы IIO

3O214t+ Зогцц +

+ 401Та

24!

4,46!

800

1,0

Сколы, трееига1 с4

55,4

14,8

50,1

13. 0

23,6

25,4

23,6

25,4

32,4

87 DO

4500

14

Расслойнцв трецинц

100

23

32

72

100

32

34

32

Расслойнцв трЕаииы

23

21

100

1D0

l 00

6000

IQ0

0,75

1.5

9000

Прототип

0,88.34

55 4

14,48!

Расслойнце трещина

Загдо+ 30411 +

+ 401Та

0.42 гс

Сколы, трециим

Расслойнн трещина

5000

° l

0,53

Предлагаемый

0,62 способ

15,4

1800 l,o

15,2639

932!Ц ь 2112t с

+ 22!41

Сколм, трещина гВ

67

100

Расслой1Ее трещине и

14

19

7 !

l5 8 и и

Рассл-инге трещин1

„и и

I 00!

2l

100

lOC

15,2639

63,8

47 9320 +5204 т

+228

9DD0

Расслойнце трецинц

Сколы, тоещинц

Расслэйнце трещины

23

1500 0,38

5000 0,67 24,7

26

27

28

29

31 !

32.38

139

4!

42

43

44

49

50DD

6500

1,0

1,0

1,D

0,2

2,5

0,3

2,0

0,5

1,0

1,0

1,0

It,2

2,5

0,3

2;0

0.5

1,5

Предлагаемый

0,63

0,88

0,65

0,85

0,70

0,70

О, 65

0,65

0,70

0,68

О,Е7 о,85

0,63

O,Å7

0,7

0,7

0 75

ПРототил

О. ВЕ а,ЕВ

0,65

О, 85

0,64

0,7

0,7

0,7

О. 71 о,ЕВ

0,65

0,85

0,65

0,75

0,75

0,75 о,75О,8

Прототип

0,86

63,8

21,0

58,2

21,0

39,6

39,6

39.6

Зу,б

48,9

11

34

39

32

31

36

Сколы, трещина> вмбоосм НВ

Расслойиые трещиим, ембросы HO

Рассгюйнце трецинц

Скоты, трещина, выбросы IIO