Устройство для получения металлических порошков распылением расплава

Иллюстрации

Показать всеРеферат

Сущность изобретения: устройство снабжено дополнительными кристаллизаторами , выполненными в виде двух водоохлаждаемых цилиндрических валиков, выполненных с дозировочными углублениями , одинаковыми по форме и размеры на их наружных поверхностях, и установленных симметрично относительно вертикальной оси камеры с возможностью встречного вращения и соприкосновения валиков по их образующим в горизонтальной плоскости, проходящей через их оси. при этом левый валик выполнен с возможностью вращения против часовой стрелки, а правый - по часовой стрелке. По другим вариантам устройство отличается тем, что а) кристаллизаторы выполнены в виде цилиндрических турбинных колес барабанного типа с рабочими лопатками , установленными с возможностью их вращения в том же направлении, что соответствующие им дополнительные кристаллизатор , при их параллельных осях; б) кристаллизаторы выполнены в виде водоохлаждаемых камер, боковые стенки которых установлены под углом к горизонтали. 2 з.п.ф-лы 2 ил. (Л С

С01ОЗ CORF: 1 СКИХ

СО1(ИДЛИСТИ 1ЕСКИХ

РЕCÃ1ÓÁËÈÊ

<я) В 22 F 9/10

ГOCYQAPCTBEHHOF ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4937945/02 (22) 11.02.91 (46) 07.03.93. Бюл,¹ 9 (71) Харьковский авиационный институт им, Н, Е.Жуковского (72) Н. П, Белоус, Л.И. Корницкий, В, С. Сысоев, А.И.Яковлев и О,В,Мишанов (73) Харьковский авиационный институт им.Н. Е,Жуковского (56) Авторское свидетельство СССР

N 1496930, кл. В 22 F 9/10, 1987. (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВА (57) Сущность изобретения; устройство снабжено дополнительными кристаллизаторами, выполненными в виде двух водоохлаждаемых цилиндрических валиков, выполненных с дозировочными углублениями, одинаковыми по форме и размеры на их

Изобретение относится к порошковой металлургии, а именно к получению необходимых для безотходного изготовления изделий электротехнического назначения из металлических порошков (чешуек, волокон, гранул и т,п.) путем механического распыления струи расплава различных материалов, и может быть использовано при переработке отходов производства в указанные порошки на металлургических, электротехнических и других предприятиях.

Целью изобретения является улучше-, ние фракционного состава получения чешуек и гранул из расплава при увеличении производительности.

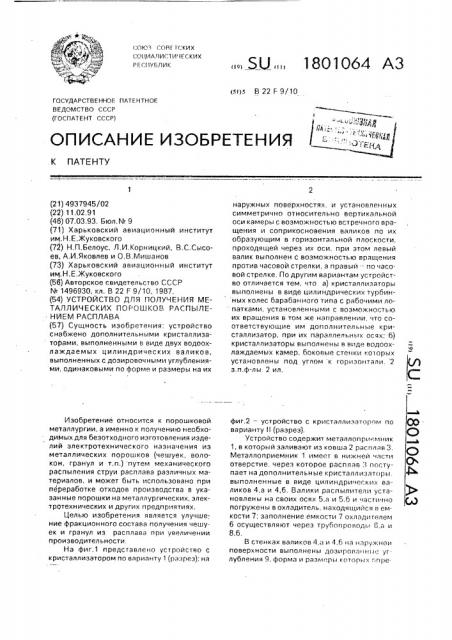

На фиг.1 представлено устройство с кристаллизатором по варианту 1 (разрез): на

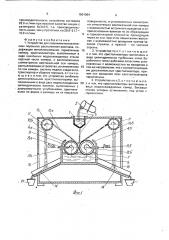

„„50 ÄÄ 1801064 А3 наружных поверхностях, и установленных симметрично относительно вертикальной оси камеры с возможностью встречного вращения и соприкосновения валиков по их образующим в горизонтальной плоскости, проходящей через их оси. при этом левый валик выполнен с возможностью вращения против часовой стрелки, а правый -- no часовой стрелке, По другим вариантам устройство отличается тем, что а) кристаллизаторы выполнены в аиде цилиндрических турбинных колес барабанного типа с рабочими лопатками, установленными с возможностью их вращения в том же направлении, <то соответству1ощие им дополнительные кристаллизатор, при их параллельных осях; б) кристаллизаторы выполнены в виде водоохлаждаемых камер. боковые стенки которых установлены под углом к горизонтали. 2 з.п.ф-лы. 2 ил. фиг,2 — устройство с кристаллизатором по варианту!1 (разрез).

Устройство содержит металлопри..мник

1, в который заливают из ковша 2 расплав 3.

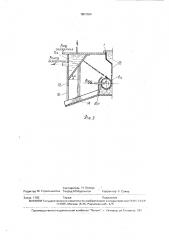

Металлоприемник 1 имеет в нижней части отверстие. через которое расплав 3 поступает на дополнительные кристаллизаторы. выполненные в виде цилиндрических валиков 4,а и 4,6. Валики распылители установлены на своих осях 5,а и 5,6 и частично погружены в охладитель, находящийся в емкости 7; заполнение емкости 7 охладителем

6 осуществляют через трубонроводьI С,а и

8,6.

В стенках валиков 4,а и 4.6 на наружнои поверхности выполнены дозироваин1,1е Yf лубления 9, форма и размеры которых,".пре.

1801064.делены заданным фракционным составом чешуек и гранул 10,а и 10,б.

Справа и слева над валиками 4,а и 4,б расположены кристаллизаторы 11, которые по варианту выполнены на основе встречено вращающихся и интенсивно охлаждаемых турбинных цилиндрических колес барабанного типа с рабочими лопастями 12 с дуговым профилем (система охлаждения колес условно на фиг,1 не показана), а по варианту I! (фиг,20) кристаллизаторы выполнены в виде емкостей с охладителем 13, у которых боковые стенки установлены под углом к горизонтальной плоскости расположения валиков 4,а и 4,б. 15

Для сбора измельченного материала выполнены наклонные лотки 14 и емкости.

15. Лотки соединены с емкостью 7 и пропущены наружу из корпуса 12 устройства через окна 16, 20

Валики 4,а и 4,б распылителя приводятся во вращениезлектродвигателем(не показано).

Устройство работает следующим образом., 25

Вначале в сосуд 7 подают через патрубки 8,а и Я,б охлаждающую жидкость (напри"мер, вода,с поверхностно-активными. веществами в соотношении 1:0,01), включают по варианту охлаждение кристаллиза- 30 торов 11, например, путем продувки их холодным воздухом в осевом направлении (на.фиг,1 условно не показана система продувки) или по варианту !! подаиг воду в емкость 13 (фиг.2), затем включают привод 35 валиков распылителя 4,а и 4,б (направление встречного вращения валиков показано на фиг,1 стрелками), после чего при помощи, например, ковша 2 расплав металла (это может быть и другое вещество, подлежащее 40 дроблению) подают в графитовый металлоприемник 1, откуда металл через отверстие в виде струи поступает в створ валиков 4,а и 4,6 распылителя, Последние, вращаясь в противоположных направле- 45 ниях, "подхватывают" имеющимися на поверхностях дозирующими углублениями 9 частички расплава (металла) и в виде отдельных капель сбрасывают их на охлажденные лопасти кристаллизаторов 11 (или на ох- 50 лажденные боковые стенки кристаллизатора 11 по варианту !! фиг.2), где во время контакта происходит направленная:деформация капель в чешуйки (или гранулы) и их кристаллизация, после чего они поступа- 55 ют на наклонные лотки 14 и сборные емкости 15.

Под действием динамических сил, создаваемых каплями 10,а при попадании на лопасти 12, турбинное колесо 11 вращается, обеспечивая направленное формование чешуек и их кристаллизацию:

Предложенное устройство позволяет реализовать стабильный высокопроизводительный процесс производства чешуек или гранул из капель расплавленных отходов различных материалов при значительном снижении энергозатрат по сравнению с прототипом и базовым объектом, что обеспечивает большой экономэффект (по экспертным оценкам 250 — 300 руб. на 1 т перерабатываемого материала), Применение в устройстве кристаллизатора обеспечивают процесс кристаллизации при постоянной (заданной) температуре, при этом полностью исключена возможность коагуляции капель на кристаллизаторе, а получаемые чешуйки (или гранулы) обладают ультрамелкой или мелкокристаллической структурой, что снижает электромагнитные потери и повышает прочность изделий, К достоинствам предложенного устройства по сравнению с прототипом и базовым объектом относится также высокая добротность в дозировании расплава при получении чешуек или гранул с наперед заданными свойствами — размерами и массой. При этом эти чешуйки и гранулы могут быть получены из различных материалов, что открывает возможность изготовления в том числе методами порошковой металлургии принципиально новых изделий, например, инструментов из твердых сплавов ц магнитопроводов электротехнических изделий, Эти новые технологии являются безотходными и высокоэкономичными, так как основаны главным образом на переработке отходов производства в качествечные изделия, Пример. Изготовление указанных материалов на макете предложенного устройства проводилось при получении металлических чешуек из расплавленных штамповочных отходов электротехнической стали марки 2013. В качестве хладагента использовались техйическая вода с добавкой повехностно-активных веществ в соотношении 1:0,01.

Валики распылителя имели диаметр 130 мм, длину 180 мм, углубления в виде шахматнорасположенных ячеек на наружной поверхности валиков имели диаметр 6 мм и глубину 2,5 — 3 мм; частота вращения в разных направлениях 2840 об/мин, мощность двигателя-3 кВт.

Кристаллизаторы выполнены из турбинных колес с лопастями из алюминия. Испытания при указанных условиях показали достижение поставленных целей:

1801064 производительность устройства составила

28,6 кг/мин при высоком качестве чешуек с размерами 8х3х0,5, т,е. производительность выше, чем у прототипа, на 28,6 — 21,7 =

=6,9 кгlмин. 5

Формула изобретения

1, Устройство для получения металлических порошков распылением расплава, содержащее металлоприемник, герметичную 10 камеру, кристаллизаторы, выполненные в виде наклонных водоохлаждаемых стенок верхней части камеры, и расположенные симметрично вертикальной оси камеры, распыливающее устройство, установленное 15 по оси камеры, систему подачи хладагента, транспортер и сборник порошка, о т л и ч аю щ е е с я тем, что устройство снабжено дополнительными кристаллизаторами; выполненными в виде двух водоохлаждаемых 20 цилиндрических валиков, выполненных с доэироввочными углублениями, одиннаковыми по форме и размеру на их наружных поверхностях, и установленных симметрично относительно вертикальной оси камеры с возможностью встречного вращения и соприкосновения валиков по их образующим в горизонтальной плоскости, проходящей через их оси, при этом левый валик выполнен с возможностью вращения против часовой стрелки, а правый — по часовой стрелке, 2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что кристаллиэаторы выполнены в виде цилиндрических турбинных колес барабанного типа с рабочими лопастями, установленных с возможностью их вращения в том же направлении, что и соответствующие им дополнительные кристаллизаторы, причем оси вращения всех кристаллизаторов параллельны.

3, Устройство по п.2, о т л и ч а ю щ е ес я тем, что кристаллизаторы выполнены в виде водоохлаждаемых камер, боковые стенки которых установлены под углом к горизонтали.

1801064

OAF

1/g

Вб!ХОД а лауапк .-4-g

Составитель Н. Белоус

Редактор M. Стрельникова Техред М,Моргентал Корректор 3. Сэлко

Заказ 1183 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Пагент". г. Ужгород. ул.Гагарина. 101