Слоистый композиционный материал на алюминиевой основе

Иллюстрации

Показать всеРеферат

Использование: судостроение. Сущность изобретения: толщина прослойки из технически чистого алюминия в слоистом композиционном материале на алюминиевой основе, полученном прокаткой, выбирается из условия оптимального контактного взаимодействия слоев и составляет (2-6) % от толщины наружного слоя из алюминиевого сплава. 4 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) -"-- к л И@ 4Ц р

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4920007/08 (22) 19.03.91 (46) 07,03.93. Бюл.¹ 9 (71) Центральный научно-исследовательСкий институт конструкционных материалов

"Прометей" (72) В,И,Павлова, E.Â,Ìàòâååâ, И.В,Суздалев, Ю,С.Золотаревский, А.Г,Макаров, B.Â.Èâàíoâ и В.В.Кучкин (73) ЦНИИКМ "Прометей" (56) Технические условия ТУ1-9-1021 — 76.

Листы биметаллическая сталь 12Х18Н10Т— алюминиевый сплав АМг6 для общего назначения.

Изобретение относится к способам производства слоистых композиционных материалов на алюминиевой основе, предназначенных для изготовления сварных конструкций. Материал может быть использован в виде листов, плит, панелей и прочих слоистых полуфабрикатов в объектах судостроительной, авиационной, энергетической и других отраслей промышленности, Цель изобретения — повышение механических свойств и работоспособности слоистого композиционного материала на алюминиевой основе в сварных конструкциях, Поставленная цель достигается тем, что в слоистом композиционном материале толщина промежуточной прослойки АД1 регламентируется в зависимости от толщины наружного слоя алюминиевого сплава, входящего в состав композиции, и составляет

2 — 6%, Предложенное соотношение геометрических размеров прослойки из технически

„, . Ж„„1801072 А3 (51)5 В 23 К 20/04, С 22 С 21/00 (54) СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА АЛЮМИНИЕВОЙ ОСНОВЕ (57) Использование: судостроение. Сущность изобретения: толщина прослойки из технически чистого алюминия в слоистом композиционном материале на алюминиевой основе, полученном прокаткой, выбирается из условия оптимального контактного взаимодействия слоев и составляет (2 — 6) % от толщины наружного слоя из алюминиевого сплава. 4 ил., 1 табл, чистого алюминия и слоя алюминиевого сплава в композиции позволяет повысить комплекс механических свойств (статическую и усталостную прочность на растяжение, отрыв и сдвиг) не только основного слоистого материала, но и его сварных соединений благодаря достижению оптимального контактного взаимодействия слоев в процессе получения материала прокаткой, его сварки и эксплуатации в конструкциях.

Контактное взаимодействие слоев определяется термодеформационным циклом воздействия в процессе прокатки и сварки, обуславливающим диффузное перераспределение легирующих элементов на границе раздела слоев и обеспечивающим упрочнение малопрочной прослойки при растяжении и отрыве в условиях временных и постоянных нагрузок. Контактное упрочнение зависит от механической податливости прослойки и возможности реализации через нее совместного деформирования слоев композиционного материала.

1801072

Выбор относительной толщины прослойки из технически чистого алюминия марки АД1 в диапазоне 2 — 6 от толщины наружного алюминиевого сплава, входящего в композицию, обусловлен тем, что при этих значениях реализуется комплекс оптимальных механических свойств слоистого материала и его сварных соединений, В рассмотрение приняты следующие соображения: оптимальный размер прослойки должен быть ограничен минимумом, который определяется размерами диффузной зоны легирующих элементов преимущественно из алюминиевого сплава в промежуточный слой с учетом влияния термодеформационного цикла сварки, т.е. толщина прослойки должна быть больше суммарной глубины проникновения в нее диффундирующих из соседних сплавов атомов, и максимумом — из условия достижения требуемой статической и усталостной прочности сварных соединений слоистого материала, Как показали экспериментальные исследования, выполненные с привлечением микрорентгеноспектрального анализа, наибольшая глубина проникновения чистого алюминия имеет место при взаимодействии с ней наружного алюминиевого сплава любой системы легирования и составляет в основном материала (т.е, после прокатки и термообработки) 40 — 100 мкм, а в зоне термического влияния сварных соединений достигает 80-200 мкм, Дополнительное легирование металла прослойки цинком в количестве 1 — 1,5 /О уменьшает на 20 — 50 глубину проникновения в нее легирующих элементов.

Учитывая, что величина диффузной зоны алюминиевой прослойки как в композиции из однородных сплавов (например, алюминий-сталь, алюминий-титан и пр.), в процессе прокатки и сварки зависит от толщины наружного алюминиевого сплава, то признано целесообразным принять эту характеристику за базовую. В случае, если слоистая композиция является симметричной, т.е. плакирующий алюминиевый сплав находится с обеих сторон основы из более прочного сплава, в понятие "толщина наружного слоя" входит суммарная толщина обоих наружных слоев.

Нижняя граница регламентируемой толщины прослойки АД1, равная 2 / оттолщины наружного алюминиевого сплава, определяется минимально достигаемой в процессе прокатки и сварки слоистого материала ширины диффузной зоны, При меньших значениях прослойки проникновение легирующих элементов будет сквозным по

55 всей толщине, что приведет к ее упрочнению и снижению эффекта слоистости.

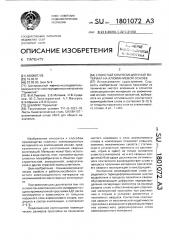

Верхняя — 6 от толщины наружного алюминиевого сплава — обуславливается минимально допустимой величиной прослойки, при которой в процессе эксплуатационных нагрузок имеет место ее контактное упрочнение и реализуется совместное деформирование слоев. При больших значениях прослойки снижается усталостная прочность сварных соединений слоистого материала до уровня свойств соединений из менее прочного сплава, Сопоставительный анализ предлагаемого технического решения и прототипа показывает, что заявляемый материал отличается от известного тем, что вводимое соотношение толщины промежуточной прослойки из технически чистого алюминия и наружного алюминиевого слоя объективно отражает протекающие процессы диффузионного взаимодействия на границах раздела контактирующих слоев и их совместного деформирования при изготовлении материала, его сварке и эксплуатации при циклических нагрузках, Новизна определяется введением экспериментально обоснованной зависимости указанных величин, существенность отличий подтверждается оптимальностью конструирования (компактирования) слоистого материала на алюминиевой основе с точки зроения достижения максимального комплекса свойств основного материала и его сварных соединений. Усталостная долговечность сварных соединений слоистого композиционного материала из алюминиевых сплавов, выполненного по предлагаемому решению, повышается в 3 — 6 раз по сравнению с прототипом (фиг,1, кривая 1).

Аналогичные зависимости получены и для композиции алюминий-сталь. Так сварные соединения биметалла сплав 1561-сталь

10ХСНД толщиной 10 мм, изготовленного по предлагаемому решению (плр = 0,2 мм, что соответствует 4 /о от толщины алюминиевого сплава 1561) имеют усталостную прочность на базе 2.10 циклов нагружения на 20 — 30 gо выше по сравнению с прототипом.

Примерами слоистого композиционного материала на алюминиевой основе с испол ьзова нием и ромежуточ ной и рослой ки из технически чистого алюминия, выполненного по предлагаемому решению, является трехслойная композиция из алюминиевых сплавов марок 1561 и 1985, взятых в соотношении 1;2:1, полученная методом совместной горячей прокатки с суммарным обжатием 50 — 80 /,, и двухслойная из алю1801072

Результаты испытаний слоистого композиционного материала на алюминиевой основе в исходном состоянии и после сварки

Свойства, МПа

Отношение

О а

Толщина прослойки Опр, мкм

Сварное соединение

Материал

Основной мате иал

Усталост- П рочная проч- ность на

Устал ос ная проч ность

N=210 циклов

Прочность на отрыв отрыв ность

M=210 циклов

50-80

120

Запредельный состав

Предлагаемый состав

50

Слоистый материал из сплавов

1561 — 1985—

1561

100

160

100

300 миниевого сплава 1561 и стали 10ХСНД в соотношении, близком 1:1, полученная путем однокомпонентной деформации со степенью обжатия 30 — 60 . Толщина слоистого материала составляла 10 мм, в том числе наружного слоя алюминиевого сплава — 5 мм, Толщина прослойки и в заявляемом материале составляла 100 — 300 мкм и находилась в диапазоне (2 — 6) от толщины наружного алюминиевого слоя. Сварные пластины изготовлены ручной аргонодуговой сваркой неплавящимся электродом.

Макрошлифы поперечных сечений подтверждают получение качественных сварных соединений слоистого материала обоих типов без расслоений и трещин по металлу малопрочной промежуточной прослойки (фиг,З, 4), На фиг,З показаны макро- и микроструктура сварных соединений слоистого композиционного материала из алюминиевых сплавов марок 1561 и 1985 (Zодi" = 5 мм; тп р

Опр = 120 мкм; = 2,4 %); на фиг.4 — из тнар алюминиевого сплава марки 1561 и стали мар 10ХСНД (од " Р = 5 мм; ajar =250 мкм; пр 5 o )

Онар

Сравнительные испытания стыковых соединений слоистого композиционного материала, проведенные в условия статического и переменного нагружения, показывает, что механические свойства композиций, выполненных по предлагаемому решению, на (20 — 40) выше по сравнению с прототипом (табл,).

Использование предлагаемых слоистых композиционных материалов из алюминиевых сплавов наиболее эффективно для изготовления циклически нагруженных сварных узлов судостроительных корпусных конструкций, При этом технико-экономические преимущества заключаются в снижении ме5 таллоемкости за счет повышения прочностных характеристик материала и увеличение эксплуатационного ресурса благодаря повышению усталостной прочности сварных соединений. Экономический эф10 фект, приведенный к 1 т сварных конструкций, изготовленных из этого материала, составляет 0,5 тыс./руб., что соответствует

40 % экономии от применения сплава марки

1561, 15 Слоистый композиционный материал на основе алюминиевого сплава 1561 и низколегированной стали 10ХСНД незаменим как биметаллический переходник при изготовлении конструкций, соединяю20 щих палубу и надстройку в судах различного водоизмещения.-Годовой экономический эффект от внедрения в заказах только на заводе "Северная верфь" составит

54,6 тыс.руб.

Формула изобретения

Слоистый композиционный материал на алюминиевой основе, содержащий про30 межуточную прослойку из технически чистого алюминия, отличающийся тем, что, с целью повышения его механических свойств и эксплуатационной стойкости путем обеспечения условий оптимального

35 контактного взаимодействия слоев, промежуточная прослойка выполнена толщиной, равной 2 — 6 толщины слоя алюминиевой основы.

1801072

Продолжение таблицы

Свойства, МПа

Отношение тп тнар оу

Толщина прослойKvI Опр, мкм

Основной мате иал

Материал

Сварное сое инение

Прочность нд обрыв

Усталостная прочность

N=210 иклов

Прочность на обрыв

Устал остная прочность

N=210

ИКЛОВ

80-90

140

350-400

80

Запредельный состав

Прототип

Слоистый материал из сплавов

1561 — 19851561

Слоистый материал сплав

1561— сталь

10ХСНД

120

60

600

80 80-100 расслоения

30-50

Зап редельный состав

Ilредлагаемый состав

Запредельный состав

П ототип

350-400

160

100

80-100

4

7 — 8

80-100

140

50 — 80

600

80 р M е ч а н и е: Приведены средние значения результатов испытаний 5 — 8 б

1801072

6max, Ила гсо

2гО

200 до

ЧбО

so бО

2 3 9 5 б 789 УОХ

2 3 Ф 5 8789/Об л/О,и счли

1801072

Составитель В, Павлова

Техред М,Моргентал Корректор Т, Вашкович

Редактор С. Кулакова

Заказ 1183 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101