Способ получения ферросплавов

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к черной металлургии, в частности к производству ферросплавов. Сущность изобретения: способ позволяет получать ферросплав , содержащий один или несколько легирующих элементов из группы: титан, цирконий, ниобий, тантал, при сниженных потерях легирующих элементов и увеличенной стойкости тигля индукционной печи из набивного магнезита. Вначале в печь загружают и сплавляют в атмосфере воздуха стальной лом и ферросиликомагний при соотношении в заданном материале масс магния и железа в пределах {0,0005-0,001):1, затем в расплав с полным погружением задают металлические отходы легирующих элементов, а сплавление проводят в инертной атмосфере. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 22 С 33/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

) (21) 4932571/02 (22) 29.04. 91 (46) 07.03,93. Бюл. и 9 (71) Челябинский электрометаллургический комбинат (72) Д.Ф.Железнов, Ю,И,Воронов, Ф.М.Исхаков, Т.В.Марачева, В.П.Зайко, Б.И,Байрамов и В,С.Гричук (73) Челябинский электрометаллургический крмбинат (56) Строганов А.И. и Рысс М.А. Производство стали и ферросплавов, M.: Металлургия, 1979, с.395 — 396.. (54) СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВОВ (57) Использование: изобретение относится к черной металлургии, в частности к произИзобретение относится к черной металлургии, конкретнее к производству ферросплавов, в частности к производству сплавов, содержащих элементы иэ группы титан, цирконий, ниобий, тантал.

Цель изобретения — увеличение стойкости тигля и снижение потерь легирующих элементов.

Поставленная цель достигается т м, что в способе получения ферросплава, содер> ащего один или несколько легирующих

gëåìåHò0â из группы; титан, цирконий, ниобий, тантал, включающем загрузку в набивной магнеэитовый тигель индукционной

I печи стального лома и.металлических отходов легирующих элементов, вакуумирование печи, сплавление загруженных материалов и слив ферросплава в изложйи,, Ы„„1801144 АЗ водству ферросплавов, Сущность изобретения: способ позволяет получать ферросплав, содержащий один или несколько легирующих элементов из группы: титан, цирконий, ниобий, тантал, при сниженных потерях легирующих элементов и увеличенной стойкости тигля индукционной печи из набивного магнезита, Вначале в печь загружают и сплавляют в атмосфере воздуха стальной лом и ферросиликомагний при соотношении в заданном материале масс магния и железа в пределах {0,0005-0,001):1, затем в расплав с полным погружением за-дают металлические отходы легирующих элементов, а сплавление проводят в инертной атмосфере. 1 табл. цу, вначале в печь загружают и сплавляют в атмосфере воздуха стальной лом с ферросиликомагнием при соотношении в заданном С9 материале масс магния и железа в пределах () (0,0005 — 0,001);1, затем в расплав с полным . а погружением задают металлические отходы лег; рующих элементов, а сплавление проводят в инертной атмосфере.

При сплавлении стального лома и ферросиликомагния, в котором магний связан с кремнием в силицид, идет разрушение этого,И соединения с образованием моносилицида (А) железа, в котором магний растворяется незначительно и, являясь поверхностно-ак. тивным, выводится на поверхность раздела жидкий металл — тигель. Вследствие хоро-" шего смачивания стенок тигля насыщенным магнием поверхностным слоем металла

1801144 имеет место глубокое проникновение его в поры тигля, что в дальнейшем препятствует проникновению в них легирующих элементов и предотвращает глубинное разрушение стенок тигля и потери легирующих элементов с металлом, оставшимся в порах тигля.

При загрузке в расплав металлических отходов легирующих элементов с полным погружением и их расплавлением образуются соединения легирующих элементов с железом, кремнием и алюминием, содержащимся в отходах и предварительно полученном сплаве, что делает легирующие элементы в полученном расплаве поверхностно-инактивными и предотвращает их контакт со стенками тигля и его разрушение.

Плавление металлических отходов легирующих элементов в тигле с инертной атмосферой предотвращает их потери за счет окисления.

При количестве магния в ферросиликомагнии меньшем, чем необходимо, для обеспечения соотношения масс его и железа в размере 0,0005:1 магний в процессе вакуумирования может удалиться из расплава достаточно полно, что приведет к интенсивному разрушению стенок тигля и к увеличенным потерям легирующих элементов. Соотношение масс магния и железа в размере более 0,001:1 избыточно и не обеспечивает дополнительного увеличения стойкости тигля.

Если плавление металлических отходов легирующих элементов производить без полного погружения их в расплав, тс после их проплавления уровень расплава в тигле повысится, что неизбежно приведет к попаданию части легирующих элементов в поры верхнего горизонта тигля, его разрушению и потере части легирующих элементов.

Пример., Выплавку ферросплава с использованием металлических отходов, содержащих легирующие элементы из группы. титан, цирконий, ниобий, тантал, проводили в индукционной сталеплавильной печи с электромагнитным перемешиванием с генератором мощностью 500 кВт и массой садки 500-800 кг, установленной в вакуумной плавильной камере, Тигель индукционной печи набивной, приготовлен из магнезита плавленного кус. кового марки МПК-95 по ТУ 14-8-448-83, подверженного дроблению и измельчению до крупности менее 4 мм, с добавкой (20%) порошкового электрокорунда марки 23А по

ОСТ 2-МТ-71-5-84, на связке, состоящей из жидкого стекла, талька и ортофосфорной кислоты с добавкой бакелитового лака.

10 железо.

30 дии загружали по 300 кг стального лома и 3

40

B качестве шихтовых материалов для выплавки ферросплава использовали стальной лом в виде прокаленной обсечки, N1 категории А 13-го вида по ГОСТ 2787-86 с содержанием 99,2% Fe, остальное окалина; ферросиликомагний марки ФСМг5 по ТУ 145-134-86 с содержанием 53,7% Я ; 0,2% А1;

5,0% Mg; 0,6% Р3М группы церия, остальное железо; металлические ниобиевые отходы класса А, гр.ll, сорта III no TY 48-4-302-81 марки ВН-2 в виде болванок с максимальным размером до 100 мм с содержанием

94,8% (Nb+Ta), 0,17% Т1; 4,8% AI; остальное

Плавки по предлагаемой технологии вели на получение феррониобия марки

ФНб50С по ГОСТ 16773-86 по 3 вариантам (по 5 плавок в каждом) с загрузкой на первой стадии в тигель стального лома и ферросиликоалюминия и их сплавлением в атмосфере воздуха и с последующей загрузкой на второй стадии в полученный расплав с полным погружением мегаллических отходов ниобия, вакуумированием системы до 1 мм рт.ст., заполнением камеры печи аргоном до 0,7 атм, и сплавлением ферросплава в этой атмосфере с последующим сливом его до разгерметизации.

В плавках 1-го варианта на первые стакг ферросиликомагния, на вторых стадиях в расплав вводили 240 кг металлических ниобиевых отходов: в плавках 2-го варианта эти величиньf составляли соответственно 300;

4,5 и 240 кг, а в плавках 3-го варианта — 300, 6 и 240 кг.

Плавки всех трех вариантов проводили последовательно в одном тигле. Полученные слитки ферросплавов после охлаждения извлекали, взвешивали, подвергали дроблению. От каждой плавки отбирали пробу, в которой определяли содержание суммы легирующих элементов, По полученным результатам оценивали извлечение этих элементов в ферросплав.

Сравнительные плавки ферросплава аналогичного состава по известному способу (4 вариант) проводили в той же печи с новым тиглем из набивного магнезита.

Плавки вели следующим образом; в тигель загружали стальной лом и металлические ниобиевые отходы в количестве 300 и 240 кг соответственно; камеру печи вакуумировали и проводили плавку в одну стадию, Разливку ферросплава, взвешивание и анализ осуществляли аналогично плавкам вариантов 1 3, По 4 варианту было проведено только 2 плавки, так как после проведения второй плавки было установлено значительное раз1801144

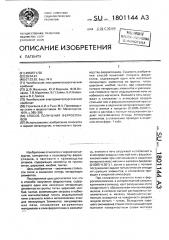

ПАРАМЕТРЫ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА(ФЕРРОНИОБИЯ) И

ХАРАКТЕРИСТИКА ПОКАЗАТЕЛЕЙ ЕГО ВЫПЛАВКИ (СРЕДНИЕ ПО ВАРИАНТАМ) Соотношение масс магния и железа в шихте 1 стадии плавок

Характеристика тигля после окончания плавок

Извлечение в ферросплав суммы легирующих элементов. g Масса полученного за плавку ферросплава, кг

Содержание в шихте 1 стадии плавок, кг

Содержание в полученном фер росплаве.,ь

Суммарный вес шихты на плавку/, кг

Шихта нз плавку. кг

1 ста ия 2 ста ия

Количество плавок в варианте

Вариант ферросиликомагний стальной лом метал. лические ниабиевые огходы

541 Io 41,50

После окончания плавок по варианту признаков разрушения тигля не наблюдается

99.0

0.07

0,15

0.0005:1

298.8

240 543

300

ЗОО

99 8

99,79

41.68

41.60

0.00075:1

0.001:1

0.07

0,07

0.225

0.30

299.4

300.01

240

544.5

546

4.5

6 авку меси рно нз пл та иювс сумма во с

532 40.6Б

После проведения второй плавки имеет место интенсивное размывание тигля, что может привести к авз ии.

0,06 95.36

240 540

ЗОО

4 (прототип) Составитель В,Шинкин

Техред М.Моргентал Корректор И. Шулла

Редактор Л,Волкова

Заказ 1187 Тираж Подп исное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 е

Производственно-издательский комбинат "Патент"; r. Ужгород, ул,Гагарина, 101 мывание тигля и проведение следующей плавки неизбежно привело бы к аварии.

Характеристики плавок и средние результаты по вариантам представлены в таблице. 5

Проведенные испытания показывают, что в плавках по предложенной технологии извлечение суммы легирующих элементов в ферросплав на 3.64 — 4,44% выше и достигает 99-99,8%;отсутствует заметное разруше- 10 ние вйутренних стенок и днища набивного тигля, что позволяет производить в них без вварии более 15 плавок, в то время как при проведении плавок по прототипу аварийное состояние тигля было уже на 2-й плавке 15 вследствие значительного разрушения тиг,еля, Формула изобретения

Способ получения ферросплавов, содержащего один или несколько легирующих 20 элементов из группы; титан, цирконий, ниобий, тантал, включающий загрузку B набивной магнезитовый тигель индукционной печи стального лома и металлических отходов, содержащий легирующие элементы, вакуумирование печи, сплавление загруженных материалов и слив ферросплава в изложницу, отличающийся тем, что, с целью увеличения стойкости тигля и снижения потерь легирующих элементов, вначале в печь загружают и сплавляют в атмосфере воздуха стальной лом с ферросиликомагнием при соотношении в заданном материале масс магния и железа в пределах (0,0005-0,001):1, затем в расплав с полным погружением задают металлические отходы, содержащие легирующие элементы, а сплавление проводят в инертной атмосфере.