Способ изготовления бандажей на узлах электрических машин

Иллюстрации

Показать всеРеферат

. Использование: в области электротехники при изготовлении электрических машин .. Сущность изобретения: при намотке бандажа из высокомодульной органической нити (ВОН) после наложения на упрочняемую поверхность одного или нескольких слоев ВОН укладывают прокладку.из пленочного полимерного материала ППМ, затем продолжают намотку ВОН. Слои.ВОН и ППМтакимобразом чередуются. На последний слой ВОН или ППМ накладывают слои антиадгезионной пленки, и слой термруса , живающего материала, которые удаляют после отверждения ППМ. Отверждение ППМ .проводят в две стадии, на первой расплавляют его, на второй отвёрждают с одновременным обжатием бандажа за счет усадки термоусаживающего материала. 2 з.п. ф-лы, 8 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„ЯЦ„„1801241 А3

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (я)л Н 02 К 15/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕ Н ТУ

2 (21) 4874255/07: . - (54) СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ (22) 16.10.90 .,: . .НА УЗЛАХ ЭЛЕКТРИЧЕСКИХ МАШИН (46) 07.03.93. Бюл. ¹ 9 . .: .: . - (57) Использование: в области злектротех.(71) Агрегатное конструкторское бюро ники при изготовлении электрических ма"Якорь" ; . шин., Сущность изобретения: при намотке (72) С. T. Моисеев, А,. В, Левин, Н. К. Мохни- бандажа из высокомодульной органической . на, В. H. Балыбердин, В. В, Гурьев, Б, В.. нити (80H) после наложения на упрочняе. Поляков, P. 3. Волошинова и В; С. Галеев - мую поверхность одного или нескольких (73) Агрегатное конструкторское бюро слоев ВОН укладывают прокладку.из пле"Якорь" ночного полимерного материала ППМ, за(56) Пат. Швейцарии ¹ 425983, кл. Н 02 Н тем продолжают намотку ВОН, Слои.ВОН и .

3/50. 1967.. . ППМ таким образом чередуются. На последАвторское свидетельство СССР . ний слой ВОН или ППМ накладывают слои № 1300602, кл. Н 02 К 15/10, 1985. . антиадгез ионной пленки,и слой термоуса. живающего материала, кОторые удаляют после отверждения ППМ. Отверждение ППМ, провбдят в две стадии, на первой расплавляют его, на второй отверждают с одновременным обжатием бандажа за счет усадки термоусаживающего материала, 2 з.п. ф-лы, 8 ил.

Изобретение относится к области алек- -.кладывают по всей ширине бандажа, пле- Q) .тротехники, а именно к способам изготовле- ., ночный полимерный материал, способный () ния бандажей электрических. машин и плавиться при термообработке. На последдругих цилиндрических поверхностей, тре- ний слой органической высокомодульнай бующих упрочнения. .: . -. нйти накладывают слой антиадгезионной

Цель изобретения — увеличение прочно- пленки и термоусаживающегося материала, сти бандажа при динамических нагрузках и .,После чего и роизводяттермообработку узла улучшение условий труда.. ° по ступенчатому режиму, при котором на

Постввленнвя цель дрстигвется тем,что первой ступени происходит повеление пол- ) ь в способе изготовления. бандажа, включаю- имерной пленки и заполнение ею пустот в () щем намотку на упрочняемую поверхность.. композиционном материале бандажа, а на необходимого количества .слоев органиче- второй — отверждение распределенной по ской высокомодульной нити; т1ропитку ее объему полимерной пленки с одновремен связующйм с последующей термообработ- ной опрессовкой бандажа термоусаживаю.койдля егоотверждения, принамоткемеж- щимся материалом., удаляемым после ду каждым или несколькими слоями охлаждения узла вместе с антиадгезионной . органической высокомодульной нити про- . пленкой. При реализации предлагаемого

1801241

55 способа повышается прочность бандажа при динамических нагрузках за счет обеспечения оптимального соотношения объема волокон и объема связующего, при отсутствии вытекания последнего в процессе термообработки. Кроме того, применение пленочного полимерного материала позволяет отказаться от пропитки нитей жидким связующим, что улучшает условия труда за счет отсутствия выделения вредных летучих веществ.

С целью повышения качества бандажа перед намоткой органической высокомодульной нити упрочняемая поверхность может быть покрыта пленочным полимерным материалом. Это повышает адгезию композиционного материала к упрочняемой поверхности.

С целью расширения технологических воэможностей способа, пленочный полиме рн ы и материал прокладывают между слоями органической высокомодульной нити в направлении намотки в виде отдельных несоприкасающихся полос или в виде фигурных прокладок, а также в комбинации их 25 со сплошными прокладками с образованием зон, свободных от пленочного полимер-ного материала.

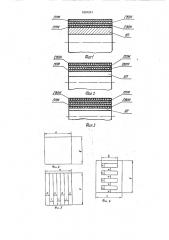

На фиг. 1, 2, 3 представлены схемы намотки бандажей, на фиг. 4, 5, 6 формы пле- З0 ночных полимерных пленок, используемых при упрочнении поверхностей, на фиг. 7— поперечное сечение бандажа, на фиг. 8— пример использования способа в изделии.

На чертежах ППМ вЂ” пленочный пол- 85 имерный материал; СВОН вЂ” слой высокомодульной органической нити; УП упрочняемая поверхность; а — ширина упрочняемой поверхности; Ь вЂ” длина окружности упрочняемой поверхности; с — 40 расстояние между полосами ППМ, d — ширина полосы ППМ, е — шаг окон в ППМ, f u q— размеры окна в ППМ.

Как известно, свойства полимерного материала к восприятию динамических на- 45 грузок характеризуются удельной ударной вязкостью и прочностью при сдвиге.

Анализ свойств бандажей показывает, что бандаж, изготовленный по предлагаемому способу, отличается от известных и 50 помимо более высокой прочности при растяжении при повышенной температуре (150 С), еще и большей восприимчивостью при динамических нагрузках, т. е. большей прочностью на сдвиг (перпендикулярно направлению укладки нити) и удельной ударной вязкостью. Это подтверждает достижение поставленной цели.

В соответствии с прототипом, производят сначала намотку необходимого количества слоев нити, а затем пропитку жидким связующим, после чего производят термообработку. В процессе термообработки с одной стороны жидкое связующее еще больше снижает свою вязкость и вытекает иэ бандажа, с другой — эа счет усадки связующего, происходит растрескивание связующего на границе раздела волокна со связующим, из-эа чего и происходит снижение прочности бандажей.

Эти недостатки прототипа в значительной степени могут быть устранены в предлагаемом способе, Поскольку в предлагаемом способе один из слоев высокомодульной органической нити обязательно укладывается в связующее, находящееся в процессе намотки нити в виде пленки. При этом за счет натяжения, нить как бы вдавливается в пленку, чем обеспечивается максимальное соприкосновение нити с пленочным связующим, и обеспечивается некоторое расстояние между отдельными нитями, В процессе нагрева намотанного бандажа пленка плавится, заполняет собой оставшиеся между нитями пустоты, но при этом не вытекает из бандажа. как было в прототипе, В месте с тем расстояние между нитями сохраняется, поскольку высокая вязкость расплавленной пленки не позволяет соседним нитям соприкасаться (см. фиг. 7).

Это позволяет поддерживать оптимальный объем наполнения связующего нитью, который определяется из известного соотношения:

Чц.опт = 0,846/ (1 + }

Ап!п 2

D где д — минимально возможное расстояние между волокнами (нитями);

D — диаметр волокна (нити).

В свою очередь оптимальный объем наполнения нитью входит в соотношение

%

Ос (;,) — напряжение в связующем в момент разрушения волокон при деформации е,; о, — прочность композиционного ма. териала, Из последнего соотношения следует, что ст„„ прямо пропорциональна V,,. .Таким образом, в предложенном способе достигается повышение прочности бандажей в особенности при динамических нагрузках.

Используя предлагаемый способ, можно получать бандажи с переменной прочно1801241 стью путем создания участков бандажа с более высокой степенью наполнения бандажа нитью (см. фиг, 3), что позволяет расширить технологические возможности способа и что полностью невозможно при использовании способа прототипа, Способ реализуется следующим образом.

Перед намоткой высокомодульную органическую нить CBM просушивают в термостате в течении 3 ч при температуре

120 150 С, упрочняемую. например, наружная поверхность ротора (см. фиг. 8) обезжиривают последовательно бензином и ацетоном и сушат при комнатной температуре в течение 15 — 20 минут после каждого растворителя. Ротор (или другое изделие) устанавливают на намоточный станок, нить закрепляют на поверхности ротора и устанавливают натяжение ее в пределах 1,5 — 2 кгс, Выполняют намотку необходимого количества слоев нити(от 1 до 3)(см. например фиг. 1), затем укладывают слой полимерного пленочного материала марки СЭТ-3113, накладывают еще несколько слоев нити (от 1 до 3), опять укладывают слой полимерного пленочного материала. Такое чередование слоев будет продолжаться до получения необходимой по механическим расчетам толщины бандажа, На последний слой нити или полимерного материала, в зависимости от выбранной схемы намотки бандажей (cM. фиг. 1, 2, 3), накладывают слой антиадгезионной пленки (например иэ фторопласта-4) и слой термоусаживающегося материала (например, лавсановой тканевой ленты).

Далее производят термообработку бандажа на изделии по ступенчатому режиму, при этом на первой ступени температура составляет 100 — 130 С, а продолжительность 1 — 1,5 часа, что позволяет пленке расплавиться и заполнить пустоты в бандаже; на второй ступени — температура изделия повышается до 170 — 200 С и выдерживается в течение 3 — 3,5 часов, при этом параллельно процессу отверждения пленочного полимерного материала происходит обжатие бандажа за счет термоусаживающегося ма- териала, с напряжением усадки до 115 кгс/см и формирование наружной поверх2 ности бандажа, повторяющей поверхность

5 антиадгезионной пленки, После окончания режима отверждения производится отделка изделия, для чего с наружной поверхности

его удаляют термоусаживающийся материал и антиадгезионную пленку, 10 При использовании предлагаемого способа изготовления бандажей электрических машин отпадает необходимость в пропитке бандажа жидким связующим, что значительно снижает затраты по обеспечению

15 техники безопасности и по охране окружающей среды, улучшаются условия труда, Формула изобретения

1, Способ изготовления бандажей на уз20 лах электрических машин, согласно которому на поверхность наматывают упрочняющую нить и изоляционный материал и термообрабатывают узел, отличающийся тем, что, с целью повышения качества изделий

25 путем исключения пустот между нитями, после намотки накладывают слой антиадгезионной пленки и слой термоусаживающегося материала, термообработку осуществляют в два этапа, первый из которых проводят при

30 режимах, обеспечивающих расправление изоляционного материала и заполнение пустот, а второй — при режимах, обеспечиваю- щих отверждение изоляции и обжатие бандажа термоусаживающимся материа35 лом, который затем удаляют.

2. Способ по и 1, о т.л и ч а ю шийся тем, что, с целью улучшения адгеэии слоя упрочняющей нити к поверхности узла, последнюю перед намоткой покрывают пле40 ночным полимерным материалом.

3. Способпоп. 1,отличающийся тем, что, с целью создания демпфирующих зон в бандаже, изоляционный материал прокладывают между слоями упрочняющей

45 нити в направлении намотки в виде отдельных не соприкасающихся полос, или в виде фигурных прокладок, или в комбинации их со сплошными прокладками.

1801241

1801241

Составитель С.Моисеев

Техред М,Моргентал Корректор С.Патрушева

Редактор

Заказ 1191 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССP

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101