Способ изготовления изоляции стержней обмоток электрических машин

Иллюстрации

Показать всеРеферат

Использование: изготовление изоляции обмоток высоковольтных турбо - и гидрогенераторов . Сущность изобретения: на стержень 1 наносят пропитанные слюдосодержащие, помещают его в пресс-планки, наносят на стержень с пресс-планками эластичную оболочку 2, вакуумируют ее полость и прессуют стержень газовой средой. Оболочку 2 выполняют из нагревостойкой резины, выполненной с продольным разъемом После нанесения ее на стержень края разъема укладывают друг на друга с нахлестом и обматывают по всей длине теплостойким ленточным материалом. Используют ленточный материал с коэффициентом термического расширения меньшим, чем у материала оболочки 2. До начала вакуумирования нагревают стержень 1 с оболочкой 2 до достижения вакуумплотности в разъеме 3 оболочки 2. 4 ил., 1 табл. ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1801242 А3 (19) (! 1) (s1)s Н 02 К 15/12

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕ НТУ (21) 4953506/07 (22) 25,06,91 (46) 07.03.93. Бюл, М 9 (71) Ленинградское производственное электромашиностроительное объединение

"Электросила" (72) Д, Я. Черняк, Б. А. Викторжак, .Н. Д. Пинчук, Т,А. Гуреева и И. В. Аронова (73) Ленинградское производственное электромашиностроительное объединение

"Электросила" (56) Авторское свидетельство СССР

N- 775828, кл. Н 02 К 15/12, 11.09,78. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ

СТЕРЖНЕЙ ОБМОТОК . ЭЛЕКТРИЧЕСКИХ

МАШИН (57) Использование: изготовление изоляции обмоток высоковольтных турб и гидрогеИзобретение относится к электротехнике, в частности, к способам изготовления изоляции обмоток высоковольтных турбо- и гидрогенераторов.

Целью изобретения является уменьшение трудоемкости, упрощение изготовления и улучшение качества изоляции.

На фиг. 1, 2 изображена конструкция оболочки из теплостойкой резины для оп-, рессовки изоляции в соответствии с изобретением (фиг. 1 -для публикации в бюллетене), на фиг, 3 изображена конструкция коробочки для оболочки; на фиг. 4 изображен стержень гидрогенератора, подготовленный к опрессовке.

Ниже приводятся примеры изготовления изоляции стержней обмоток электриченераторов. Сущность изобретения: на стержень 1 наносят пропитанные слюдосодержащие, помещают его в пресс-планки, . наносят на стержень с пресс-планками эластичную оболочку 2, вакуумируют ее полость и прессуют стержень газовой средой.

Оболочку 2 выполняют из нагревостойкой резины, выполненной с продольным разьемом. После нанесения ее на стержень края разъема укладывают друг на друга с нахлестом и обматывают по всей длине теплостойким ленточным материалом. Используют ленточный материал с коэффициентом термического расширения меньшим, чем у материала оболочки 2. До начала вакуумирования нагревают стержень 1 с оболочкой 2 до достижения вакуумплотности в разъеме 3 оболочки 2. 4 ил., 1 табл. ских машин в соответствии с предлагаемым способом. 00

Пример 1. На макет стержня, пред- С) ставляющий собой медную шину размером а

6 х 30 х 1000 мм, наносят пропитанную ленту марки ЛТСС-3 в количестве 11 слоев, Лента р состоит из слюдинитовой бумаги толщиной

40 мкм, стеклянной тканой подложки толщиной 46 — 50 микрон и эпоксифенольного связующего. Толщина ленты 0,16 — 0,18 мм, Эпоксифенольное связующее состоит из (Д эпоксидной диановой смолы ЭД-16 и новолачной фенолформальдегидной смолы СФ0112. Связующее имеет следующие характеристики: при 20 С составляет

0,2 ; при 130 С составляет 5 — 7%;

102оос = 10 Ом . см. Толщина изоляции

14 макета стержня — 3 мм на сторону. Изоля1801242 цию макета стержня предварительно подпрессовывают s прессе по следующему режиму: низкое (4 МПа) давление и температура 125 — 130 С в течение 30 мин; высокое (20 МПа) давление и температура

125 — 130 С в течение 20 мин, После предварительной подпрессовки изоляцию охлаждают до температуры 50 — 60 С в прессе под давлением, затем макет стержня извлекают из пресса, На изоляцию наносят один слой фторопластовой пленки вг:.олнахлеста, поверх фторопластовой пленки помещают

Г-образные планки толщиной 1,5 мм, Поверх планок наносят один слой фторопластовой пленки вполнахлеста. С целью предохранения оболочки от порезов о края

Г-образных планок, на торцы последних перед нанесением фторопластовой пленки наносят один-два слоя вакуумной резины толщиной 0,5 мм, шириной 40.— 50 мм вполнахлеста. С одной иэ двух сторон на макет стержня 1 (см, фиг, 1, 2) свободно беэ всяких усилий надевают оболочку 2, изготовлен. йую из кремнийорганической смеси К-69, Толщина стенки оболочки 4 — 5 мм.

Температурный коэффициент обьемного расширения материала оболочки в диапазоне рабочих температур около 300 106 град . По периметру на расстоянии 30 — 40 ,мм от торцов оболочка заделана наглухо, Растянув оболочку по длине на 40 — 50 мм, надевают ее на второй конец макета стержня. Отогнув в сторону замок 3 разъема оболочки, который находится на узкой грани макета стержня, промаэывают одну из его сторон тонким слоем вакуумной смазки. Поверх оболочки, на всю ее длину наносят бандаж из стеклоленты ЛЭС 0,1 х 20 — 25 мм или ЛЭС 02 х 20 — 25 мм в 1/3 или 1/2 нахлеста. Бандаж наносят с натягом 1 — 1,5

Ньютона, Материал бандажа имеет удлинение при растяжении до 3% и коэффициент температурного расширения 6 10 1/град.

С помощью штуцера, устанавливаемого на отверстии 4, оболочку соединяют с вакуумным насосом и проверяют на вакуумплотность, Макет стержня помещают в котел, имеющий температуру 160 С и разогревают там в течение 60 — 75 мин. За это время оболочка прогревается до температуры 90 — 100 С.

Внутри оболочки создается разрежение, так как внутренняя полость оболочки соедине-. на магистралью с вакуумным насосом, После разогрева оболочки до указанной выше температуры и изоляции макета стержня, которая разогревается до температуры 50—

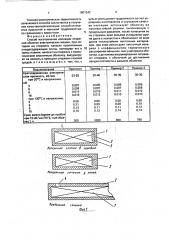

60 С, включают вакуумный насос и начинают вакуумировать изоляцию. Через 5 — 10 мин после начала вакуумирования изоляции макета стержня начинают вакуум IpoBBTb, котел и по достижении остаточного давления в котле 133 Па, заполняют его азотом до давления в 1 МПа. Изоляцию макета стержня отверждают под давлением азота 1 МПа и температуре 160 С с одновременным ее вакуумированием либо в течение всего времени (16 ч) отверждения, либо с частичным (9 — 10 ч) вакуумированием. Свойства иэго10 товленной изоляции макета стержня приведены в таблице.

fl р и м е р 2. На отрезок 1 натурного стержня сечением 27,5 х 92,5 х 1500 мм наносят 26 слоев пропитанной ленты ЛТСС"5 3 вполнахлеста, Лента состоит из слюдинитовой бумаги толщиной 40 микрон, стеклянной подложки толщиной 46 —. 50 мкм и эпоксифенольного связующего, Эпокси.фенольное связующее состоит из эпоксидной диановой смолы ЭД-16 и новолачной фенолформальдегидной смолы СФ-0112.

Связующее ЭД-16 имеет следующие характеристики: при 20 С составляет 0,2 ; при

130 С составляет 5 — 7ф„р2 Bc = 10

Ом . см. Толщина изоляции — 4,2 мм на сторону. Изоляцию отрезка натурного стержня предварительно подпрессовывают в прессе по следующему режиму: низкое (4

МПа) давление и температура 125 — 130 С в течение 40 мин; высокое (20 МПа) давление и температура 125 — 130 С в течение 20 мин.

После этого изоляцию охлаждают в прессе до температуры 50 — 60 С и отрезок натурного стержня извлекают из пресса. На изоляцию наносят один слой фторопластовой пленки вполнахлеста, поверх фторопласто.вой пленки помещают Г-образные планки толщиной 1,5 мм. С целью предохранения оболочки от порезов о края Г-образных планок на торцы последних перед нанесением фторопластовой пленки наносят один-два слоя вакуумной резины толщиной 0,5 мм, шириной 30 — 40 мм или 2 — 3 слоя киперной ленты вполнахлеста. С одной иэ двух сторон на отрезок натурного стержня свободно без каких-либо усилий одевают оболочку 2, изготовленную из кремнийорганической смеси К-69, Толщина стенки оболочки 4 — 5 мм.

Конструкция оболочки такая же, как и в при- мере 1. Затем, растянув оболочку по длине на 40 — 50 мм, одевают ее на второй конец отрезка натурного стержня. Отогнув сторону замка 3 оболочки, который находится на узкой грани отрезка 1 натурного стержня, промазывают одну из сторон замка 3 тонким слоем вакуумной смазки. Поверх оболочки на всю ее длину наносят бандаж из стеклоленты ЛЭС 0,1 х 20 — 25 или ЛЭС 0,2 х(20 — 25) мм в 1/3 или 1/2 нахлеста, Бандаж

1801242 наносят с натягом 1 — 1,5 Ньютона. Материал бандажа имеет коэффициент температурного расширения 6 10 1/ãðàä и удлинение при растяжении до 3 .

С помощью штуцера оболочку соединя- 5 ют с вакуумным насосом и проверяют на вакуумплотность, Отрезок натурного стержня помещают в котел, разогретый до 160 С, и разогревают в течение 60 — 75 мин. 3а это. время оболочка прогревается до 90 — 100 С. 10

Внутри оболочки создается разрежение, так как внутренняя полость оболочки соединена магистралью с вакуумным насосом. По.сле разогрева оболочки и изоляции (50—

60 С) натурного отрезка стержня включают 15 вакуумный насос и начинают вакуумировать изоляцию отрезка натурного стержня, Через 5 — 10 минут после начала вакуумирова ния изоляции вакуумируют котел до остаточного давления I33 Па и затем заполня- 20 ют его азотом до давления 1 МПа. Изоляция натурного отрезка стержня отверждается под давлением газа 1 МПа и температуре

160 С с одновременным ее вакуумированием либо в течение всего времени отвержде- 25 ния (16 ч) либо с частичным (9 — 10 часов) вакуумированием, Свойства приведены в таблице.

П.р и м е р 3. На натурный стержень, имеющий сечение 27,5 х92,,5 мм в пазовой 30, части, 27,1 х 87,1 мм в лобовых частях и длину 3600 мм, наносят 26 слоев пропитанной ленты ЛТСС-3 вполнахлеста. Лента состоит из слюдинитовой бумаги толщиной 40 микрон, стеклянной подложки толщиной 46 35 — 50 микрон и эпоксифенольного связующего. Толщина ленты 0,16 — 0,18 мм. Эпоксифенольное связующее состоит из эпоксидной диановой смолы ЭД-16 и новолачной фенолформальдегидной смолы СФ- 40

0112. Связующее имеет следующие . характеристики: при 20 С составляет 0,2 ; при 130 С вЂ” 5 — 7/; удельное объемное сопротивление рсоставляет при 20 С 10

Ом см. Толщина изоляции — 4,2 мм на сто- 45 рону, Изоляцию натурного стержня предварительно подпрессовывают в 2-х ручьевых прессах по следующему режиму: низкое (4

МПа) давление и температура 125 — 130 С в течение 40 мин; высокое (20 МПа) давление 50 и температура 125 — 130 С в течение 20 минут. После этого изоляцию охлаждают в прессе до температуры 50 — 60 С и стержень извлекают из пресса. На изоляцию стержня наносят один слой фторопластовой 55 пленки вполнахлеста, поверх фторопластовой пленки на пазовую часть помещают Г-образные планки толщиной 1,5 мм, к которым приварены встык планки для лобовых частей толщиной 0,5 мм, имеющих форму лобовых частей. На головки стержня с целью предохранения оболочки от ее повреждения об острые края медных проводников одевают разборные металлические коробочки 5, конструкция которых приведена на фиг, 3. Крышку 5 разборной коробочки закрепляют одним слоем киперной или тафтяной ленты в 1/3 или 1/2 нахлеста. Место стыка коробочки и планки с двух сторон закрывают П-образными прокладками из жести толщиной 0,3 — 0,4 мм, шириной 40—

45 мм, поверх которых наносят один слой киперной или нефтяной ленты в 1/3 или 1/2 нахлеста, С одной из двух сторон на головку стержня надевают оболочку 2, изготовленную из кремнийорганической смеси К-69. Толщина оболочки 4 — 5 мм, Затем, растянув оболочку по длине, надевают ее на вторую головку стержня и, раскрывая оболочку в замке 3, надевают на пазовую и лобовые части стержня. Отогнув наружную сторону замка 3 оболочки, который находится на узкой грани стержня 1, промазывают одну из его сторон тонким слоем вакуумной смазки. Поверх оболочки 2 на всю ее длину наносят бандаж из стеклоленты ЛЭС 0,1 х (20 — 25) мм или

ЛЭ С 0,2 х (20 — 25) мм в 1/3 или 1/2 нахлеста.

Бандаж наносят с-натягом 1 — 1,5 Ньютона.

Материал бандажа имеет удлинение при растяжении до З и коэффициент температурного расширения 6 10 1/град.

С помощью штуцера (не показан) оболочку 2 соединяют с вакуумным насосом 6 и проверяют на вакуумплотность (фиг. 4).

Стержень помещают в котел 7, разогретый до 160 С, и разогревают там в течение

60 — 75 минут. 3а это время оболочка 2 прогревается до температуры 90 — 100 С, Внутри оболочки создается разрежение, так как внутренняя полость оболочки соединена магистралью с вакуумным насосом. После разогрева оболочки до указанной выше температуры и изоляции (50—

60 С) натурного стержня включают вакуумный насос 6 и начинают вакуумировать изоляцию. Через 5 — 10 мин после начала вакуумирования изоляция натурного стержня включают вакуумный насос 8 и вакуу- мируют котел до остаточного давления 133

Па и заполняют его азотом до давления 1

МПа. Изоляцию. натурного стержня отверждают под давлением азота 1 МПа и температуре 160 С с одновременным его вакуумированием либо в течение всего времени отверждения (16 часов), либо с частичным (9 — 10 ч) вакуумированием, Свойства изоляции приведены в таблице.

1801242

П име 3

30-35

П име 2

П име 1

30-40

П ототип

23-25

8и испытаний

30-35

0,006

0;007

0,011

0.013

0,006

0,008

0,012

0,014

0,005

0,007

0,010

0,012

0,007

0,009

0;014

0,016

0,08

0,09

0,11

0.14. 0,06

0,09 0,11

0,13

0,09

0,11

0,13

0,16

0,08

0,10

0,12

0.14

300

1000

800

790

Псперечиае сечение / Г редрне

Технико-экономическая эффективность заявляемого способа заключается в.получении качественной изоляции, способ отличается простотой и меньшей трудоемкостью по сравнению с известным.

Формула изобретения

Способ изготовления изоляции стержней обмоток электрических машин, при котором на стержень наносят пропитанные слюдосодержащие ленты, помещают его в пресс-пленки, наносят на стержень с пресспланками эластичную оболочку, вакуумируют ее полость и прессуют стержень газовой средой, отличающийся тем, что, с

Кратковременная электрическая прочность, кВ/мм при 20 С и напряжении, к8.

6

16 . ° при 130 С и напряжении, 3

9

Срок жизни (время до пробоя при 12 к8/мм/50 $-ный образе,ч целью уменьшения трудоемкости за счет упрощения изготовления и улучшения качества изоляции, используют оболочку из нагревостойкой резины, выполненную с

5 продольным разъемом, после нанесения ее на стержень края разъема укладывают друг на друга с нахлестом и обматывают по всей длине теплостойким ленточным материалом; при этом используют ленточный мате10 риал с коэффициентом термического расширения меньшим, чем у материала оболочки, а до начала вакуумирования нагревают стержень с оболочкой до достижения вакуум-плотности в разъеме оболочки, 1801242

1801242

Составитель Д.Черняк

Техред М.Моргентал Корректор Н.Гунько

Редактор

Заказ 1191 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101