Способ правки полосы

Иллюстрации

Показать всеРеферат

Сущность изобретения: полосу изгибают , одновременно вытягивая ее при пропуске между роликами, расположенными несколькими группами. Приведены величины удлинений, задаваемых полос в каждой группе роликов, а также характеристики поверхностей роликов каждой группы. 1 ил,, 1 табл.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s В 21 О 1/05, 25/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДООМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

/т

4 чшш

E=6,39 а исх

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (21) 4884315/27 (22) 23.11.90 (46) 15.03.93. Бюл, ¹ 10 (71) Институт черной металлургии (72) Ю. А. Залкинд, В. А, Цуркан, А. И. Третьяков, В. И. Ивашин, В. Г. Иванченко, В. Л.

Мазур, А. А. Чмелев, Ю, П, Демидов, В. П.

Рогачев, С. Г. Каптюшин и А. В. Дюбченко (56) Шур И. А., Разумова Т. А. Правка тонких полос из алюминиевых сплавов ВИЛС, 1970, с. 43 — 44, Изобретение относится к области обработки металлов давлением, а именно к листопрокатному производству, и может быть использовано при производстве листового проката, предназначенного для покрытия

° полимерными и лакокрасочными материалами.

Целью изобретения является обеспечение получения изделий с заданной шероховатостью.

Указанная цель достигается тем, что в способе правки полосы путем изгиба ее на роликах нескольких групп с одновременной вытяжкой, в роликах первой по ходу технологического процесса группы, полосе задают предварительное удлинение в пределах (0,1 — 1,5)%, а величину окончательного удлинения полосы определяют из зависимости при этом шероховатость поверхностей роликов отвечает условиям; Ra1 0,6йаисх а 2.3...n)=(0, 1 0,3)йаисх

„„Я2„„1801656 А1 (54) СПОСОБ ПРАВКИ ПОЛОСЫ (57) Сущность изобретения: полосу изгибают, одновременно вытягивая ее при пропуске между роликами, расположенными несколькими группами. Приведены величины удлинений, задаваемых полос в каждой группе роликов, а также характеристики поверхностей роликов каждой группы. 1 ил„

1 табл, где Š— величина удлинения полосы во второй, третьей и т,д. группах роликов, %:

Ваисх — шероховатость поверхности исходной полосы, мкм;

Rа — шероховатость поверхности, готового изделия, мкм;

6,39 — эмпирический коэффициент;

R» — шероховатость поверхности роликов первой группы, мкм С)

Ra(2,з...л) — шеРоховатость повеРхностей роликов последующих групп. о

Для проверки работоспособности заяв- (Л ляемого способа были проведены экспери- О менты, основные результаты которых представлены в таблице.

Установлено, что при деформации в 1 группе правильных роликов с удлинением

E=0,1-1,5% шероховатость менялась íà роликах при =0,1-0,6. После достижеЙа1 паисх.

Ra1 ния веяичини отношения — бояее0,6 твэисх шероховатость не менялась. Следовательно, для достижения требуемого эффекта при

1801656

20 мости Е=6,39 для получения

Е=6,39 а исх деформации в 1 группе (правка при сохранении исходной шероховатости) величину шероховатости правильных роликов устанавливают не менее 0,6 величины шероховатости полосы. Величину удлинения в 1 группе правильных роликов ограничивают

1.5%, т.к. это удлинение обеспечивает гарантированное исправление любой неплоскостности встречающейся на практике при производстве тонких полос.

В последующих группах, для регулирования шероховатости, использовали правил ьн ые ролики с Отношением

=0,1 — 1,0. При этом наибольRa 23... п аисх ший диапазон изменения шероховатости обрабатываемых полос (до 0,41 мкм) достигается при, " =0,1-0,2 и 0,21 — 0,3, Ra 23... и

Ra«x т.е. 0,1 — 0,3. Таким образом, при отношении шероховатости роликов к шероховатости исходной полосы равной 0,1-0,3 достигается поставленная цель.

Использование правильных роликов с а 23... и отношением меньшим 0,1 за аисК труднительно, т.к. практическое изготовление таких роликов требует особых видов обработки (шлифование, электроискровую обработку и др.), неоправданных трудозат рат, тогда как рекомендуемые ролики изготавливают простым течением на токарном станке, Применение правильных роликов с

Ra 23...n отношением " большим 0,3 су аисх жает диапазон регулирования шероховатости полосы и ограничивает возможности предлагаемого способа (см, таблицу).

Характер изменения шероховатости обрабатываемых полос в зависимости от удлинения графически описывается параболой второго порядка, математическое выражеwe которой записывается в виде: где Š— величина удлинения полосы во второй, третьей и т.д. группах: роликов, %; . аисх — шероховатость поверхности исходной полосы, мкм;

Ra — шероховатость поверхности готового изделия, мкм;

6,39 — эмпирический коэффициент;

Ошибка во всем рабочем диапазоне не превышает 2,5 .

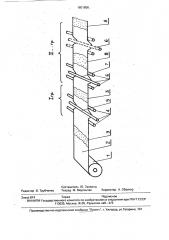

Установлено также, что эффективное управление шероховатостью полосы в процессе изгибно-растяжной правки проявилось, если разница шероховатости исходной полосы и полосы после правки не превышает 0,41 мкм, На чертеже схематически показан способ правки полосы изгибом с растяжением с регулированием шероховатости поверхности конечного листового проката.

Иэ рулона 1 полосу 2 с исходной шероховатостью поверхности (Ra«x) 3 подают в первую группу правильных роликов 4, у которых шероховатость поверхности 5 не менее (0,6Ra«x) шероховатости поверхности исходной полосы. В первой группе роликов

4 задают предварительное удлинение полосы в пределах (0,1 — 1,5 ), После удлинения полосу 2 направляют во вторую (или последующие) группу правильных роликов 6 с шероховатостью 7 поверхности 6 в пределах (О, 1 0,3)йаисх шероховатости поверхности исходной полосы и определяют окончательное удлинение полосы 2 исходя из зависиRa ucx готового изделия с заданной шероховатостью поверхности 8.

Использование предлагаемого способа в производстве рассмотрено в следующем примере.

На агрегат полимерных покрытий поступила партия листовой рулонной стали с исходной шероховатостью 1,4 мкм и плоскостностью 8 мм на метр.

Известно, что наилучшее качество покрытий достигается при шероховатости no-.

Rocbl 0,6-1,2 MKM. Для получения на полосе необходимой шероховатости и придания ей высокой плоскостности в соответствии с предлагаемым способом устанавливаем в первой группе правильных роликов рабочие ролики с шероховатостью 0,90 мкм (R«>0,84 мкм). В соответствии с таблицей Ra1/Ra«x

0,6. При этом в первой группе роликов осуществляется правка полосы без изменения шероховатости поверхности полосы. Удлинение полосы при этом устанавливаем

0,5%, которое обеспечивается перекрытием (регулировкой) правильных роликов. В последующих группах правильных роликов устанавливаем режим правки, обеспечивающий изменение исходной шероховатости полосы до требуемого значения шероховатости 1,2 мкм. Для этого в соответствии с заявляемой зависимостью в последующих группах правильных роликов устанавливаем рабочие ролики шероховатостью 0,14 — 0,42 мкм, например, используем ролики с шероховатоСтьЮ 0,4 мкм (йа (2,3.,я)/Яаисх=0,1 — 0,3 пО таблице). В таблице показано, что в этом

1801656 диапазоне шероховатости роликов они оказывают наибольшее влияние на исходную шероховатость обрабатываемой полосы.

Удлинение в последующих группах роликов устанавливаем в соответствии с зависимо- 5 группы полосе задают предварительное удлинение в пределах (0,1-1,5), а величину окончательного удлинения полосы определяют иэ зависимости Е=6,39 в исх стью Е=6.39 при этом шероховатость поверхностей роликов отвечает условиям, получаем

Ra ucx

=2,4 . Этот режим об- 10

Е=6,39

Ra1 0,6Ваисх, Ra(2, 3.. п)=(0,1 0,3)йвисх, работки позволяет получить полосу шероховатостью 1,2 мкм (R,=1,2 мкм), которая необходима для осуществления ее качественного покрытия (полимерного или лакокрасочного).

Формула изобретения

Способ правки полосы путем изгиба ее на роликах нескольких групп с одновременной вытяжкой, отличающийся тем, что, с целью обеспечения получения изделий с заданной шероховатостью, в роликах первой по ходу технологического процесса где E — величина удлинения полосы во второй, третьей и т.д. группах роликов, ;

Raucx шероховатость поверхности исходной полосы, мкм;

Ra — шероховатость поверхности готового изделия, мкм;

6,39 — эмпирический коэффициент;

Rai — шероховатость поверхности роликов первой группы, мкм;

Ray,э...п) — шероховатость поверхности роликов последующих групп, мкм.

Изменение шероховатости полос при изгибно-растяжной правке*

t группа правильных роликов

Опыт

Последующие группы правильных роликов

E=0,1— - 1,5;, Е = 0,1-2,9У, Максимально достигнутое изменеМаксимально достигнутое изменение шение шероховатости роховатости после обработки Лйапол =

R1 паисх

Нас 2а...п1 аисх после обработки

Жвпол Raucx Rs

=Raucx Ra мкм

0,41

0,41

0,35

0,11

0,11

0,07

0,21

0,05

0,04

0,81-0.9

0,91-1,0

0,81 — 0,9

0,91-1,0

* В эксперименте использовали листовой прокат марок 08Ю, 08ПС, с исходнсй шероховатостью 1,0-2,0 мкм.

6

7.

0,1 —.0,2

0,21 — 0,3

0,31 — 0,4

0,41 — 0,5

0,51 — 0,6

0,61 — 0,7

0,71 — 0,8

0,1-0,2

0,21-0,3

0,31-0,4

0,41 — 0,5

0,51-0,6

0,61-0,7

0,71-0,8

0,09

0

1801656.

Составитель Ю. Залкинд

Редактор В. Трубченко Техред М. Моргентал Корректор А, Обручар

Заказ 814 Тираж Подписное .ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101