Устройство для обработки поршней по копиру

Иллюстрации

Показать всеРеферат

СОЮЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 В 3/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (1 ОСПАТЕНТ CCCP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

СО

С>

ЬЗ ъ. (л

М (21) 4809097/08 . (22) 04,01.90 (46) 15.03.93. Бюл. Иг 10 (71) Киевское производственное объединение "Киевтрактородеталь" (72) B.M.Ïàäóêà, А.Б.Менакер, С.Н.Гаврил нко, И.В.Лазарь и К.А,Гольштейн (73) Киевский завод им. И.Лепсе (56) Устройство для копирования. Чертеж (Ф

2 4.021.4 — 0 фирмы ЕХ- СЕ0 -О, 6МВН,.

1 84, ФРГ. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРCSEA ПО КОПИРУ (57) Изобретение относится к машиностроенибю и может быть использовано при обраб тке наружной поверхности поршней, н пример. двигателей внутреннего сгоран . я, копиров и других деталей, Устройство с держит шаблон 1, смонтированный соосн(с обрабатываемым поршнем 4 на установочном приспособлении 2, закрепленном на

Изобретение относится к машиностроен«1ю и может быть использовано при обработке наружной поверхности поршней, например, двигателей внутреннего сгорания, копиров и других деталей.

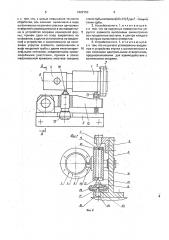

Целью изобретения является повышен е точности обработки, путем исключения из енения положения оси качания рычага, на котором закреплены обрабатывающий инструмент и копирный щуп, На фиг. 1 изображен общий вид устройст а для обработки поршней по копиру; на ф г. 2 — разрез А-А на фиг. 1; на фиг. 3— уп угий элемент, вид сверху; на фиг, 4— ра рез Б-Б на фиг. 3, Устройство содержит шаблон 1, которьф смонтирован на установочном приспо„„ Ы„, 1802753 АЗ шпинделе 3. Основание 5 установлено с воэможностью перемещения вдоль оси шпинделя 3. На основании 5 установлены опоры, одна из которых расположена на кронштейне, а вторая — на упругом элементе, Устройство снабжено также рычагом 12, на котором размещены щуп l3 и обрабатывающий инструмент 14. Рычаг 12 имеет возможность поворота относительно оси качания, выполненной в виде расположенных на рычаге соосных центровых отверстий с размещенными в них коническими опорами, Упругий элемент выполнен в виде некруглой трубы, у которой в зонах максимальной кривизны толщина стенок составляет (0,63-0,7) х

Х0; где 0 - толщина стенки трубы. На рычаге могут быть установлены втулки с выполненными в последних центральными соосными отверстиями, в которых размещены конические опоры. 2 з.п.ф-лы, 4 ил. соблении 2, закрепленном на шпинделе 3 соосно с обрабатываемым поршнем 4. Основание 5 установлено с возможностью перемещения вдоль геометрической оси 6 шпинделя 3. На основании 5 закреплены опоры 7 и 8. Опора 7 крепится к основанию

5 на кронштейне 9. Между опорой 8 и кронштейном 10, выполненным за одно целое с основанием 5, размещен упругий элемент

11.

Устройство снабжено также рычагом 12, на котором размещены щуп 13 и обрабатывающий инструмент 14, Щуп 13 установлен с воэможностью постоянного контакта с шаблоном 1, а обрабатывающий инструмент 14 имеет регулирующее устройство 15, при помощи котброго осуществляется его

1802753

10

30

50

55 настройка и регулировка. Рычаг 12 установ. лен с возможностью поворота относительно оси качания, которая выполнена в виде располо>кенных на противоположных боковых стенках соосных центровых отверстий 16 и

17 с размещенными в них коническими опорами 7 и 8.

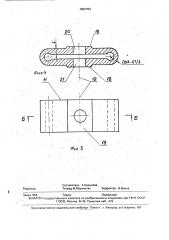

Упругий элемент 11 выполнен в виде некруглой трубы, у которой в зонах максимальной кривизны толщина стенок составляет (0,63...0,7)д где. д — толщина стенки трубы.

На наружных плоских поверхностях упругого элемента 11 выполнен продольнь1й выступ 18 симметрично оси 19, а в центре каждого выступа 18 выполнено отверстие 20 и 21.

В отверстии?О размещен и зафиксирован по диаметру цилиндрический хвостовик

22 конической опорй 8.

В отверстии 2.1 размещен и зафиксирован по диаметру цилиндрический хвостовик

23 штифта 24, который в свою очередь фиксируется в отверстии кронштейна 10.

Согласно изобретению рычаг 1,2 может быть снабжен втулками 25, которые запрессованы соосно на его противоположных стенках, а продольные каналы втулок 25 образуют центровые отверстия 16 и 17 с размещенными в них коническими опорами 7 и

8. Втулки 25 изготавливают из износостой. кого материала — это также способствует достижению поставленной цели: стабильного обеспечения заданной точности и формы обрабатываемых поршней.

Устройство работает следующим образом.

Обрабатываемую деталь, поршень 4, устанавливают и закрепляют в установочном приспособлении 2. Работу осуществляют в автоматическом цикле: придают вращение шпинделю 3 с установленным на нем установочным приспособлением 2, шаблоном 1 и обрабатываемым поршнем 4, а также перемещение основания 5 вдоль геометрической оси 6 шпинделя 3, При этом прижатый к шаблону 1 щуп 13 сообщает рычагу 12 с закрепленными на нем обрабатывающим инструментом 14 качательные движения.

Обрабатывающий инструмент 14, совершая качательное и осевое перемещение относительно обрабатываемой детали — поршня 4, переносит заданный обьемный профиль с шаблона 1 на поршень 4. Во время обработки поршня 4 рычаг 12 совершает качательные движения в опорах 7 и 8, При этом ось, относительно которой осуществляется кача ние рычага 12, сохраняет свое первоначальное положение в течение длительного времени.

В процессе работы продольные выступы 18 под действием сил упругости предварительно сжатого упругого элемента 11 совершают поступательное перемещение параллельно друг другу в плоскости, перпендикулярной оси качения, перемещают вдоль оси установленную в отверстии 20 коническую опору 8, компенсируя зазор (в осевом направлении) между центрирующими поверхностями опор 7 и 8 и центровых отверстий 16 и 17 втулок 25, обеспечивая при этом беззазорное качание (в радиальном направлении) рычага 12, определяющее стабильность размеров изготавливаемых поршней. Величина предварительного сжатия упругого элемента должна превь1шать величину максимально допустимого износа сопрягаем ых поверхностей опор 7 и 8 и центровых отверстий 16 и 17. Установлено, что максимально допустимая величина износа сопрягаемых поверхностей составляет 1,5—

2,0 величины первоначально заданной формы сопряжения.

В зонах максимальной кривизны упругого элемента 11 толщина стенок >" должна быть уменьшена до величины 0,63-0,7 ьт первоначальной толщины укаэанных стенок. Эти соотношения размеров обеспечивают оптимальные величины усилий воздействия упругого элемента 11 на коническую опору 8. С цейью исключения появления местных деформаций на плоской поверхности упругого элемента 11 и обеспечения заданной жесткости указанного элемента 11, п0следний имеет продольные выступы 18.

Благодаря тому, что упругий элемент 11 выполнен за одно целое, исключено взаимное перемещение его плоских поверхностей в радиальном направлении. В результате ось опоры 8 не меняет своего положения относительно центрового отверстия 17, Все это позволяет обеспечить высокую точность формы изготавливаемых поршнеи и повысить эксплуатационное время устройства.

Формула изобретения .1, Устройство для обработки поршней по копиру, содержащее установленные на шпинделе соосно шаблон и зажимной элемент, предназначенный для закрепления обрабатываемого поршня, а также основание с размещенным на его опорах с возможностью качания рычагом, на котором закреплены щуп, имеющий возможность взаимодействия с шаблоном, и режущий инструмент, причем основание имеет возможность перемещения вдоль ось шпинделя, а ось качания рычага расположена перпендикулярно оси шпинделя, о т л и ч а ю щ е е1802753 с я тем, что, с целью повышения точности обработки, ось качания выполнена в виде выйолненных на рычаге соосных центровых отверстий с размещенными в них введенными.в устройство опорами конической формы причем одна из опор закреплена на ос овании, а другая установлена на введенно в устройство и закрепленном на основа ии упругом элементе, выполненном в ви е некруглой трубы с двумя плоскопаралле ьными стенками, соединенными криволинейными участками, причем в зонах максимальной кривизны участков толщина стеноктрубысоставляет(0,63-07) д, где д -толщина стенки трубы.

2. Устройство по и. 1, о т л и ч а ю щ е ес я тем, что на наруЖных поверхностях уп5 pyroro элемента выполнены симметрично оси продольные выступы, в центре каждого из которых выполнено отверстие.

3. Устройство по и. 1, о т л и ч а ю щ е ес я тем, что на рычаге установлены введен10 ные в устройство втулки с выполненными в них соосными центральными отверстиями, предназначенными для взаимодействия с коническими опорами.

1802Т53 (8 фб3-.07) 3

Составитель А,Корнилов

Техред M.Ìîðãåíòàë Корректор И.Муска

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 856 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская нэб., 4/5