Способ изготовления асбостального листа

Иллюстрации

Показать всеРеферат

Использование: химическая промышленность и производство автомобильных и транспортных двигателей. Способ включает размол асбестовых волокон в три стадии в жидкой среде с уменьшением концентрации волокон от стадии к стадии, отлив полотен и запрессовку стального упрочнителя между полотнами. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 32 В 15/04, 19/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

BE bMCTBO СССР (ГОСПАТЕНТ СССР)

OllVICAHME ИЗОБРЕТЕНИЯ

К ПАТЕНТУ став ние у

ro трех бест ной

I Q)

1 ,: 3

Ж .Ql >

Сд в иэ сталь

П что до асбес локон трехс (21) 4924590/02

- (22) 5.02.91 (46) 5.03.93. Бюл. ¹ 10 (71) сесоюзный научно-исследовательский и пр ектный институт механической обработки полезных ископаемых "Механобр" (72) С.С.Легоцкий, А.И.Ворончихин и

В.Н. ычков (73) Ярославский завод асбестовых или технических изделий (56) борошин Г.В. Производство асбостальных Аистов. M., 1984, с. 34-45, Изобретение относится к способу изготовл ния асбостального листа и найдет примен ние в министерстве химической про ышленности при изготовлении асбе х технических изделий. елью изобретения является повышеругоэластичных свойств асбостальноиста эа счет контролируемого адийного процесса измельчения асвых волокон с ингредиентами в водеде. оставленная цель достигается тем, что естном способе изготовления асбоого листа из асбестовой массы. измельчение асбестовых волокон осуществляют в три стадии: на первой стадии концентрация массы составляет 2015%, на второй стадии — 15-10% и на треть и стадии - 10-3% по абс, сухому волокну ; сведенные исследования показали, таточно высокую степень разработки овых волокон (высокую гибкость вовозможно получить только при их адийной обработке.

SU 1802755 А3 (54) СПОСОБ ИЗГОТОВЛЕНИЯ АСБОСТАЛЬНОГО ЛИСТА (57) Использование: химическая промышленность и производство автомобильных и транспортных двигателей, Способ включает размол асбестовых волокон в три стадии в жидкой среде с уменьшением концентрации волокон от стадии к стадии, отлив полотен и запрессовку стальнбго упрочнителя между полотнами. 1 табл.

На первой стадии измельчения, во избежании рубки агломератов волокон, необходима их "мягкая" разработка, то есть растаскивание комплексов асбестовых волокон на элементарные пучки, Известно, что с повышением концентрациии рэзмэлываемой массы, за счет усиления межволокон ных сил трения степень разработки волокон усиливается. Нами было установлено, что оптимальной является концентрация массы

20 — 15%, Превышение этого показателя (боле 20%) снижает транспортирующую способность массы в водной среде. производительность размалывающей машины, а также приводит к сильному нагреву волокон и самой машины, Снижение концентрации массы менее 15% обусловливает рубящие воздействия на комплексы волокнистого материала.

Для эффективной работы размалывающей машины каждым значениям концентрации массы должны соответствовать оптимальные рабочие зазоры между ее размалывающими элементами. Снижение зазора менее оптимального приводит к забиванию рабочих органов машины, увели1802755 чение зазора выше оптимального не оказы, вает необходимого силового воздействия на волокна.

Было определено, что при измельчении асбестовых волокон с концентрацией 2015% на первой стадии рабочий зазор между размалывающими элементами должен составляет 0,6-0,4 мм.

Вторая стадия размола .обеспечивает разделение пучков на индивидуальные асбестовые волокна с максимальным сохранением их длины. В случае оптимальными значениями концентрации размалываемой массы является 15-10%, при оптимальном рабочем зазоре между размалывающими элементами 0,4-0,2 мм.

При увеличений концентрации массы более 15% за счет значительной толщины волокнистой прослойки между размалывающими элементами и, следовательно, незначительными рубящими воздействиями, не представляется возможным осуществить разделения пучков на волокна. При снижении концентрации массы менее 10% имеет место укорочение (рубка) волокон.

Третья (окончательная) стадия размола необходима для получения заданной техно логическим режимом степени помола, то есть частичного расщепления и требуемого укорочения асбестовых волокон. Для этого необходимы пониженные концентрации при достаточно минимальных рабочих зазорах. между размалывающими элементами (то есть высокие режущие усилия в зоне размола, В этом случае концентрация раз- 3 малываемой массы должна составлять 103% при соответствующих рабочих зазорах

0,2-0,1 мм. Трехстадийное измельчение асбестовых волокон возможно осуществить как в одной размалывающей машине (изменяя последовательно соответственно режим размола), так и в трех последовательно установленных размалывающих машинах с указанными технологическими режимами.

Пример. Размол асбестовых волокон (соответствующие ингредиенты оставались во всех случаях неизменными) осуществлялся в современной размалывающей машине нулевого типоразмера дисковой мельницы

МД-00, Отлив асбобумаги проводился на экспериментальной бумагоделательной машине фирмы "Пама".

Г = — = — =125 ! 2,5 б 0,02

2,50

),p156 = 160, 25

2,50. 0,0178

Г1 = — =160

2,45

0,0153

2,45

à 2 — p p102 = 240

Г = 240 =240

0,010

240

Г 2 0,096 = 250

Из полученного полотна изготовлялись асбостальные ленты листы марки ЛА — 1 по известной технологии.

B таблице приводятся данные по режи му измельчения асбестовых волокон (с ингредиентами) с последующим отливом асбобумаги и изготовлением асбостальных листов (ГОСТ 12856-84, дата введения с

01.07.90 r.) графа 3.

В прототипе при отливе асбестового листового материала для изготовления асбо5 стального листа измельчение асбестовых волокон осуществляют двухстадийно в ролле с концентрациями по стадиям 10-15 и

5-10% 3) графа 4, Способ согласно изобретению приве10 ден в графе 4.

Расчет гибкости волокон проводился следующим образом. исходные средние длина асбестового волокна составила 2,5 мм, диаметр — 0,02 мм. Тогда исходная гиб15 кость (безразмерная величина) составит:

20 На первой стадии измельчения при концентрации 20-15% гибкость асбестовых волокон составила

30 . Ha второй стадии при концентрации 158% гибкость волокон составила

На третьей (завершающей) стадии из40 мельчения с концентрацией 8-13% гибкость волокон составила

Из приведенных данных видно, что

50 средняя длина волокон на первой стадии измельчения не изменяется. Имеет место незначительное укорочение средней длины волокон на второй и третьей стадиях при некотором уменьшении (расщеплении) их

55 диаметра, Практически при выдерживании рекомендуемых нами оптимальных значениях концентрации массы и рабочем зазоре по стадиям измельчения будет иметь место требуемая гибкость асбестовых волокон.

1802755

Формула изобретения

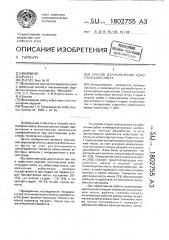

Способ изготовления асбостального листа, включающий размол асбестовых волокон с ингредиентами в жидкой среде, отлив г1олотен и последующую зап рессовку стального упрочнителя — между этими полотнами, Влияние режима измельчения асбестовых волокон на эксплуатационные свойства асбостального листа

Предлагаемый способ

/ режимы измельчения /

Известный способ

ГОСТ

12856 - 84

/ листы абсостальные

Показатель

10- 15

20- 15

0,6 - 0,4

160 - 140 15-8

0,4 - 0,2

240 - 160

5- 10

8-3

0,2 - 0,1

250 -240

5,9 - 6,7

7,2-7,9

26 -24.13,8 - 17,6

15- 32

15-32

40.4-58,9

64,0 - 62,4

27,0

1.7 - 3,3

1,5- 2,4. Измельчение асбестовых волокон

I стадия: концентрация массы, % рабочий зазор,м гибкость волокон

tl стадия: концентрация массы, % рабочий зазор,мм. гибкость волокон

Иl стадия: концентрация массы, % рабочий зазор,мм гибкость волокон

Прочность

:асбобумаги на раз,рыв, МПа / без термообработки

Сжимаемость асботальных листов при авлении 35 МПа,%, Восстанавливае иость асбостальных листов после снятия давления 35 МПа, не менее, % 10 увеличение толщины г ри воздействии жид остей, не более, %: топливной смеси /

70 % изооктана и 30

% толуола./ увеличение массы при воздействии жидкостей, не более, %; отличающийся тем, что, с целью повышения упругоэластичных свойств асбостальных листов, размол осуществляют в 3 стадии: на первой — с концентрацией воло5 кон 20-15%, на второй — с концентрацией

15-8% и на третьей — с концентрацией 83%

1802755

Продрлжение таблицы

23,0

4,9 - 5,2

6,9 -12,5

Редактор

Заказ 856 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 охлаждающей жидкости / ТОСОЛ А - 50, во а-50 /

Составитель С.Легоцкий

Техред М,Моргентал Корректор M.Øàðoøè