Способ полусухого торкретирования огнеупорной футеровки

Иллюстрации

Показать всеРеферат

Использование: восстановление огнеупорных футеровок металлургических агрегатов . Сущность изобретения: при полусухом торкретировании огнеупорной футеровки подачу сухого огнеупорного порошка в непрерывной струе сжатого воздуха , увлажненного на конце рабочей трубы, осуществляют импульсное периодичностью Т 22/т - 0,73/с, где п 0,75-0,87 по массе-содержание порошка вторкрет-массе. 1 табл., 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (госпАтент сссР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4927931/02 (22) 15.04.91 (46) 15.03.93. Бюл. М 10 (71) Мариупольский мета ургический институт (72) В.С.Волошин, H.Ñ.Håìöîâ, Г.З,Гизатулин и А.И.Белкин (73) Мариупольский металлургический институт (56) Авторское свидетельство СССР

hh 261414, кл, F 27 D 3/10, 1967.

Авторское свидетельство СССР

N 11005522881188, кл. F 27 D 1/16, 1982.

Изобретение относится к черной металлургии, конкретно, к технологии восстановления огнеупорных футеровок металлургических агрегатов,>

Целью изобретения является повышение качества торкретирования и снижение потерь торкрет-массы.

Поставленная цель достигается тем, что в способе полусухого торкретировэния огнеупорной футеровки, включающем подачу сухого огнеупорного порошка в непрерывной струе сжатого воздуха, увлажняемого на конце рабочей трубы и послойное нанесение торкрет-массы на поверхность футеровки, подачу огнеупорного порошка осуществляют импульсно с периодичностью

Т = 22 (m — 0;73) с, где m — содержание огнеупорного порошка в торкрет-массе, изменяющееся в пределах 0,75-0,87 по массе.

Способ осуществля ют следующим обраsoM.

Огнеупорный порошок подают в непрерывной струе сжатого воздуха, увлажняемо„„"Ы„„1862865 АЗ (51)з F 27 D 1/16 (54) СПОСОБ ПОЛУСУХОГО ТОРКРЕТИРОВАНИЯ ОГНЕУПОРНОЙ ФУТЕРОВКИ (57) Использование: восстановление огнеупорных футеровок металлургических агрегатов. Сущность изобретения: при полусухом торкретировании огнеупорной футеровки подачу сухого огнеупорного порошка в непрерывной струе сжатого воздуха, увлажненного на конце рабочей трубы, осуществляют импульсно с йериодичностью

Т = 22/m — 0,73/с, где п = 0,75 — 0,87 по массе — содержание порошка в торкрет-массе. 1 табл., 1 ил. го на конце рабочей трубы и послойно наносят торкрет-массу на поверхность футеровки, причем подачу осуществляют импульсно с периодичностью Т = 22 (m — 0,73) секунд, где m — содержание порошка в торкрет-массе, m = 0,75 — 0,87 по массе.

Испытания способа проводились в лабораторных условиях Мариупольского металлургического института, Для подачи торкрет-массы на огнеупорную поверхность используют торкрет-установку нэ базе машины СБ-67, содержащей бункер для хранения сухого торкрет-порошка, подаваемого в инжектирующую струю воздуха и увлажняемого, например, на конце сопла, Диаметр сопла 24 мм. Подача огнеупорного порошка в воздушный смеситель осуществляется через крыльчатый прерыватель с регулируемы объемом ячеек, скорость вращения которого также регулируется.

В конкретном примере исполнения такая установка реализуется для торкретирования магнезитохромистовой футеровки, нагреваемой до 1500 С. Расход по сухой смеси торкрет-массы составляет 2 5-3,2 м /ч. Расход сжатого воздуха — 5,5 м /мин, В качестве составляющих для таркрет-массы используется тонкамалатый магнезитавый порошок ППП-86 и раствор жидкого стекла 1,25 г/м либо хромистый порошок типа ПХ-45 и раствор сернокислога магния, Расход торкрет-массы на покрытие футеровки составляет 6,25...75 кг/м таркретируг емой поверхности.

Регулируя скорость вращения крыльчатого преры вателя, задают частоту дозирования сухого торкрет-порошка в непрерывно инжектирующую струю воздуха. Струю воздуха на конце сопла постоянна увлажняют жидким стеклом либо растворам сернокислого магния. При направлении на торкретируемую поверхность из сопла истекает поочередно увлажненная воздушная струя и увлажненный огнеупорный порошок (при этом степень увлажнения порошка может изменяться в достаточно широких пределах, поскольку часть увлажнителя в воздушной струе предваряет поток порошка) с заданной периодичностью, получаемой по предлагаемой формуле, В таблице приведены результаты торкретирования.

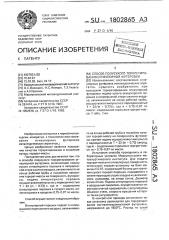

При садер>кании торкретпорошка по массе ниже 0,75 в общем составе торкретмассы, направляемой на покрытие огнеупорной футеравки (например, m = 0,73, то соответствует Т = 0 с, см. таблицу) минимальная ее прасыпь при торкретиравании достигает 10,3-11,07; от расходуемого количества. Качество торкретирования при этом неудовлетворительное. При содержании таркрет-порошка в пределах 0,75 по массе при удовлетворительном качестве торкретирования потери по массе снижаются почти в 2 раза за счет эффекта импульсного торкретирования. При содержании торкрет-порошка в указанном заявителем диапазоне m "0,75-0,87 потери по массе снижаются почти в 3 раза по сравнению с типовой технологией торкретирования при общем удовлетворительном качестве покрытия. В частности, на границе диапазона, при m = 0,87 потери па массе на просыпь по сравнению с аналогичным запредельным значением снизились в 2,6 — 3,3 раза, При содержании торкрет-порошка выше 0,87 (например, при m = 0,88 по массе) потери на просыпь резхо увеличиваются (в 2,6-3,3 раза по сравнению с указанными в диапазоне

m = 0,75-0,77) эа счет существующего ухудшения слипаемости слабоувлажняемой массы, что не может быть компенсировано за счет импульсного способа нанесения торкрет-покрытия, Особенностью способа импульсного полусухого таркретирования является необходимость по воэможности точного дозирования порций огнеупорного порошка в увлажненном воздушном потоке. Это связа-., но с необходимостью обеспечить толщину однократного слоя торкрет-покрытия сопоставимого с размерами частиц порошка. В этом случае продолжительность испарения

10 увлажнителя с нагретой торкретируемой поверхности может быть соизмерима с nepuopMRHocTbe импульсов. To ecTb созда отся условия качественного налипания частиц огнеупорного порошка на торкретируемую

15 поверхность и последующей их пластификации в высокотемпературном поле. Как указывалось выше, преобладающими при этом являются взаимодействия частиц с торкретируемой поверхностью, а не частиц между

20 собой, На первом этапе формирования торкрет-слоя необходимо решить следующее противоречие; обеспечить максимальное сцепление частиц огнеупорного порошка с торкретируемой поверхностью эа счет свя25 зующих свойств увлажнителя и сил адгезии, но достичь этого необходимо при минимальной степени увлажнения, так как увлажнитель в результате быстрого испарения в слое способствует растрескиванию и сколу

30 торкрет-покрытия, в особенности, при большой его однократной толщине. Известно, что прочность торкрет-покрытия обеспечивается на втором этапе торкретирования за счет термической пластификации частиц и

35 эамоноличивания всего слоя, если сохраняется его сплашность на первом этапе торкретирования. Поэтому, в процессе полусухого торкретиравания крайне важным моментом является послойное нанесе40 ние торкрет-массы и толщина однократна наносимого покрытия. В этих условиях поочередная, то есть импульсная подача увлажнителя, смачивающего торкретируемую поверхность, и огнеупорного порошка, на45 носимого тонким слоем на увлажненную поверхность способствует сцеплению частиц в первую очередь с огнеупорной футеровкой либо с предыдущим слоем. Нижние слои, подвергаясь пластификации, замолычива50 ются, обеспечивая тем самым основу для формирования последующих слоев торкретпокрытия, Формула изобретения

Способ полусухого торкретирования огнеупорной футеровки, включающий подачу сухого огнеупорного порошка в непрерывной струе сжатого воздуха, увлажняемого на конце рабочей трубы, и послойное нанесение торкрет-массы на поверхность футеров1802865 импульсно с периодичностью Т = 22 (rn-0,73) с, где m — содержание порошка в торкретмассе, изменяющееся в пределах 0,75 — 0,87 по массе. ки, отл и ч а ю щи йс я тем, что, с целью повышения качества токретирования, снижения потерь торкрет-массы, подачу огнеупорного порош ка осуществляют.Кф

Ъ

Ъ

Д

1.Фд а ?О 4?5 ОфО 485 о,9о о, УУ.

ЙАрмамм повс щ. g npsp snr-ëòàòð rzz p

Попара росииаО с »ср ? л Ф" " иьин ирг слм иьтукм и оР Р Р "n6 ka.

/ pg дрр eoyrrt a W

, щ щ и, юа исгю/е маюамтЖе

ФУРФ4ЮШ /

rn p -ÌÎàÑó рГа аиЮЙ СЧмМ Л ЮЮ гторомах..

Редактор С. Кулакова

Заказ 862 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

gEo

)> goo

".ы

Ю

« (аао 1

$ 138

tl

1 .

3 Уж л

Составитель В. Волошин

Техред M.Ìoðãåíòàë Корректор Н. Ревская