Ротор электрической машины

Иллюстрации

Показать всеРеферат

Использование: для токоподводов роторов крупных электрических машин, в частности турбогенераторов. Сущность изобретения: электрическое соединение обмотки (3) ротора с центральными токоподводами (6) осуществлено радиальным токоподводом, который выполнен из нижней части (7) и верхней части (8), соединенных гибкой перемычкой (9). Нижняя часть (7) с гибкой перемычкой (9) размещена в радиальном отверстии хвостовины (5) вала, скреплена и соединена механически с центральным токоподводом (6), а верхняя часть (8) соединена с обмоткой (3) и наружным концом оперта через изоляционные прокладки (12) на бандажное кольцо (4), изобретение повышает надежность. 8 з. п. ф-лы, 3 ил. ЯГ 72 77 3 V10 72 7 y/ /J/zh jL СО С

COIO3 СОВЕТСКИХ

СОЦИАПИСТИЧЕСКИХ

РЕСПУБЛИК (si)s Н 02 К 3/46

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

ВК >0 т2 UУ

11 а led (21) 4873249/07 (22) 11.10,90 (46) 15.03.93. Бюл, М 10 (71) Ленинградское производственное электромашиностроительное объединение

"Электросила" им. С,M. Кирова (72) B.È. Иогансен, И.А. Кади-Оглы, В,П.Чернявский, П.И. Чашник; И,3. Штилерман, А.Б.Шамсонов и Ю.Ф. Антонов, И.В, Дерези и Н.Д. Пинчук (73) Ленинградское производственное злектромашиностроительное объединение

"Электросила" им. С,М, Кирова (56) Титов В.В, и др. Турбогенераторы. Расчет и конструкция. "Энергия", 1967, с. 244245.

Патент ФРГ И 2723202, кл. Н 02 К 9/19, 1979, Патент Франции М 2514964, кл. Н 02 К 3/46, 1983, Патент ФРГ М 3249219, кл. H 02 К 13/02, 1984.

Авторское свидетельство СССР

N. 1424098, кл. Н 02 К 13/02; 1988.

Патент США N. 4074 156, кл. Н 02 К9/00, 1978. О

Патент США N4066921,,ga кл. Н 02 К9/00, 1978.

„.,« Ц„„1802901 А3 (54) РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57) Использование; для токоподводов роторов крупных электрических машин, в частности турбогенераторов. Сущность изобретения: электрическое соединение обмотки (3) ротора с центральными токоподводами (6) осуществлено радиальным токоподводом, который выполнен из нижней части (7) и верхней части (8), соединенных гибкой перемычкой (9). Нижняя часть (7) с гибкой перемычкой (9) размещена в рэдиальном отверстии хвостовины (5) вала, скреплена и соединена механически с центральным токоподводом (6), а верхняя часть (8) соединена с обмоткой (3) и наружным концом оперта через изоляционные прокладки (12) на бандажное кольцо (4), изобретение повышает надежность, 8 з. и. ф-лы, 3 ил.

1802901

Изобретение относится к крупному электромашиностроению и может быть использовано для токоподводов ротора электрической машины, в частности турбогенератора. 5

Целью предлагаемого изобретения является устранение отмеченных недостатков и повышение надежности работы токоподводов ротора электрической машины посредством исключения фреттинг-коррозии, "0 снижения нагрузок от центробежных сил, действующих на радиальные токоподводы и узлы их крепления, устранения переменных механических напряжений в токоподводах, Г повышения усталостной изгибной прочности хвостовины вала.

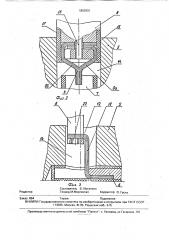

На фиг. 1 представлен токоподвод ротора; на фиг. 2 — гибкая перемычка радиального токоподвода; на фиг. 3 — нижняя часть радиального токоподвода, совмещенная с 20 гибкой перемычкой, Ротор 1 электрической машины имеет обмотку, размещенную на бочке 2. Лобовые части 3 обмотки вынесены за торец бочки 2 и удерживаются бандажным кольцом 4, В центральном отверстии хвостовины 5 ротора 1 размещены изолированные центральные токоподводы 6, Радиальные токоподводы состоят из нижней части 7 и верхней части 8, соединенных гибкой пере- 30 мычкой 9, представляющей собой пакет изогнутых медных полос. Крепление перемычки 5 к частям 7 и 8 радиального токоподвода может быть выполнено при помощи пайки, сварки, болтов, заклепок, за- 35 жимов. Нижняя часть 7 радиального токоподвода скреплена внутренним концом с центральным токоподводом 6 при помощи резьбы. Верхняя часть 8 радиального токоподвода состоит из двух, стя нутых болтом

10, отрезков 8а и 8б, между которыми закреплен конец токоподводящей шины 11 обмотки 3. Возможен вариант припайки шины 11 к верхней части 8 радиального токоподвода. Верхняя часть 8, через 45 изоляционную прокладку 12, опирается на бандажное кольцо 4 и расклинена от боковых смещений изоляционными вставками

13. Радиальное отверстие под токоподводы в хвостовине 5 имеет ступенчатую форму и 50 образована двумя смещенными по оси ротора отверстиями 14а и 14б, причем, отверстие 14б выполнено сквозным и в нем расположена нижняя часть 7 радиального токоподвода, а отверстие 14а — на глубину, 55 не доходящую до поверхности центрального отверстия хвостовины 5, и на оси отверстия 14а расположена верхняя часть 8 радиального токоподвода. Такое исполнение позволяет применить гибкую перемычку Я-образного типа, максимально уменьшает степень ослабления сечения хвостовины

5 и снижает концентрацию механических напряжений в хвостовине 5 в районе радиального отверстия.

На фиг. 2 показана гибкая перемычка 9, выполненная в виде двух, симметричных относительно оси радиального токоподвода, изогнутых ветвей 9а и 9б пакета медных полос, Верхняя 8 и нижняя 7 части радиального токоподвода расположена на одной оси. В нижней части 7 перемычка 9 закреплена при помощи пайки или сварки, К верхней части 8 ветви 9а и 9б крепятся при помощи массивной прямоугольной гайки 15 и болта 16, центробежной силой которых усиливается электрический контакт при вращении ротора. Возможно также крепление перемычки 9 к верхней части 8 токоподвода при помощи пайки или сварки. Внутренний изолированный конец верхней части 8 токоподвода заходит в радиальное отверстие 14 хвостовины 5, Изоляционная втулка 17 заходит в радиальное отверстие 14 свободно, практически без зазора и не только изолирует внутренний конец части 8 токоподвода и его соединение с перемычкой 9 от хвостовины 5, но и предотвращает боковые смещения конца части 8 относительно хвостовины

5, На фиг. 3 показан вариант конструкции токоподвода, в котором нижняя часть радиального токоподвода является продолжением гибкой перемычки и представляет собой шихтованную шину 18, составленную из медных полос, Нижний конец шины закреплен в центральном токоподводе 6, например, при помощи пайки, сварки, болтов, заклепок или другим известным способом.

Верхний конец шины 18 изогнут, образуя гибкую перемычку, и подсоединен к верх-. ней части 8 радиального токоподвода при помощи гайки 19 и стягивающей шпильки

20. В данном варианте упрощена конструк- ция, исключена пайка гибкой перемычки в нижней части радиал ьного токо подвода, повышена технологичность узла крепления нижней части радиального токоподвода к центральному токоподводу, т. к. крепление может быть выполнено до установки центрального токоподвода в ротор и, соответственно, более надежным способом, Однако при этом несколько усложняется процесс сборки ввиду необходимости заводки центрального токоподвода 6 с прикрепленной шиной 18 в центральное отверстие хвостовины вала и отгиба шины 18 для размещения ее в радиальном отверстии 14.

Во время работы электрической машины центробежная сила радиального токо1802901 подвода раздельно воспринимается его верхней и нижней частями, что существенно снижает уровень статических механических напряжений в токоподводе. Причем, материал верхней части работает на сжатие, что обусловливает более высокую допускаемую нагрузку по сравнению с растяжением. Соответственно, размеры нижней части могут быть выбраны таким образом, чтобы были обеспечены необходимые запасы прочности, так как размеры нижней части прямо не связаны с диаметром хвостовины вала, Таким образом повышается механическая прочность и надежность всей конструкции токоподводов и элементов их крепления, Гибкая перемычка между верхней и нижней частями радиального токоподвода компенсирует относительные радиальное, аксиальное и тангенциальное смещения частей, возникающие при циклическом изгибе хвостовины вращающегося вала и увеличении диаметра бандажного кольца от действия центробежных сил, В самих же верхней и нижней частях токоподвода, а также в центральном токоподводе, расположенном на оси хвостовины вала, переменные механические напряжения пренебрежимо малы.

Крепление нижней части радиального токоподвода вблизи оси хвостовины вала, где малы переменные изгибные напряжения в валу; отсутствие резьбовых соединений деталей крепления токоподводов с валом исключает фреттинг-коррозию, уменьшает концентрацию механических напряжений в хвостовине у радиальных отверстий и в результате существенно повышает усталостную прочность вала, Предложенная конструкция отличается высокой эффективностью. простотой; технологичностью, По сравнению с прототипом предложенная конструкция отличается повышенной надежностью, резко снижает вероятность усталостного повреждения ротора, применима на роторах большого диаметра и значительной длины, в машинах с повышенными частотами вращения.

Формула изобретения

1, Ротор электрической машины, содержащий обмотку, размещенную на бочке и закрепленную бандажным кольцом, центральные токоподводы. размещенные в центральном отверстии хвостовины вала, радиальные токоподводы, установленные в радиальных отверстиях хвостовины у торца бочки и осуществляющие электрическое соединение обмотки с центральными токоподводами, отличающийся тем, что, с целью повышения надежности путем иск10

15 тем, что гибкая перемычка между частями

25

45

50 токоподводом.

40 лючения повреждений токоподводов и хвостовины вала, радиальные токоподводы выполнены из двух частей, соединенных гибкой токопроводящей перемычкой, причем нижняя часть вместе с гибкой перемычкой размещена целиком в радиальном отверстии хвостовины вала, скреплена механически и соединена электрически с центральным токоподводом, а верхняя электрически соединена с обмоткой и наружным концом опирается через изоляционные прокладки на бандажное кольцо ротора.

2, Ротор по и. 1, отличающийся радиального токоподвода выполнена в виде изогнутого пакета медных полос.

3. Ротор по пп, 1 и2, отл ича ю щи йс я тем, что гибкая перемычка выполнена в виде двух симметричных относительно оси радиального токоподвода изогнутых ветвей пакета медных полос.

4, Ротор по пп. 1 — 3, о т л и ч а ю щ и йс я тем, что внутренний конец нижней части радиального токоподвода закреплен в центральном токоподводе при помощи резьбы

5, Ротор по пп. 1 — 4. о т л и ч а ю щ и йс я тем, что верхняя часть радиального токоподвода состоит по крайней мере из двух отрезков, скрепленных осевой стяжкой, между которыми размещен конец шины обмотки ротора.

6, Ротор по пп, 1 — 5, о т л и ч а ю щ и йс я тем, что верхняя часть радиального токоподвода расклинена от боковых смещений изоляционными вставками.

7, Ротор по пп. 1 — 5, о т л и ч а ю щ и йс я тем, что внутренний конец верхней части радиального токоподвода закреплен в радиальном отверстии хвостовины вала от боковых смещений при помощи изоляционных деталей.

8, Ротор по пп . 1, 2, 4 — 7, о т л и ч а юшийся тем, что радиальное отверстие хвостовины вала имеет ступенчатую форму и образовано двумя смещенными по оси вала отверстиями, одно из которых выполнено сквозным, а другое — на глубину, не доходящую до поверхности центрального отверстия хвостовины, причем нижняя часть радиального токоподвода размещена в сквозном отверстии, а верхняя часть — на оси несквозного отверстия, 9, Ротор по пп. 1, 2,5 — 8, о т л и ч а юшийся тем, что нижняя часть радиального токоподвода выполнена в виде радиального продолжения гибкой перемычки, состоящего из медных полос и соединенного электрически и механически с центральным

1802901

Составитель В. Иогансен

Техред M.Ìîðãåíòàë Корректор О. Густи

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 864 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5