Способ изготовления нагревательного устройства

Иллюстрации

Показать всеРеферат

При изготовлении нагревательного устройства резистивный элемент выполняют из углеродного материала Углен, пропитывает его полимерным связующим, укладывают на него не менее чем с одной плоской стороны ячеистый электроизоляционный материал. Затем наносят стеклопластиковые электроизоляционные слои и прессуют все слои при давлении, соответствующем режиму прессования ячеистого материала . При выполнении ячеистого материала в виде сотового заполнителя на основе целлюлозной, полиамидной бумаги или стеклоткани, удельное давление прессования выбирают в диапазоне и,8- 3.0 кгс/см . 1 табл,

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю Н 05 В 3/14

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1 (21) 4925759/07 (22) 10.04,91 (46) 15.03,93. Бюл. N 10 (76) Г.Н, Симонов (56) Методические рекомендации по отоплению вахтовых градостроительных объектов нефтегазоносных комплексов Западной Сибири, Л., 1980, Авторское свидетельство СССР

N598271,,кл. Н 05 В 3/14, 1975, (54) СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА (57) При изготовлении нагревательного устройства резистивный элемент выполняют

Изобретение относится к способу изготовления электронагревательных устройств, используемых в строительстве, электротехнической, авиационной, судостроительной и других отраслях промышленности, в бытовой технике для обогрева и поддержания требуемых температурных режимов помещений, агрегатов, приборов, термостатирования веществ.

Целью изобретения является повышение стабильности электрических параметров нагревательного устройства и расширение его эксплуатационных возможностей.

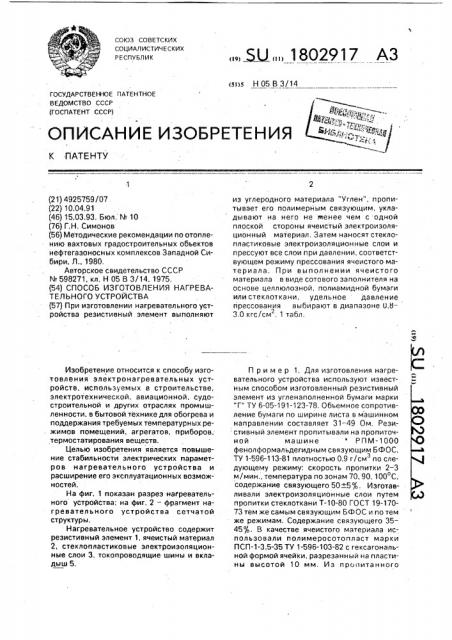

На фиг. 1 показан разрез нагревательного устройства; на фиг. 2 — фрагмент нагревательного устройства сетчатой структуры, Нагревательное устройство содержит резистивный элемент 1, ячеистый материал

2, стеклопластиковые электроизоляционные слои 3, токопроводящие шины и вкладыш 5.. Ж 1802917 АЗ из углеродного материала "Углен", пропитывает его полимерным связующим, укладывают на него не еенее чем с одной плоской стороны ячеистый электроизоляционный материал. Затем наносят стеклопластиковые электроизоляционные слои и прессуют все слои при давлении, соответствующем режиму прессования ячеистого материала. При выполнении ячеистого материала в виде сотового заполнителя на основе целлюлозной, полиамидной бумаги или стеклоткани, удельное давление прессования выбирают в диапазоне 0,83.0 кгс/см . 1 табл, Пример 1. Для изготовления нагревательного устройства используют известным способом изготовленный резистивный элемент из угленаполненной бумаги марки

"Г" ТУ 6-05-191-123-78. Объемное сопротивление бумаги по ширине листа в машинном направлении составляет 31-49 Ом. Резистивный элемент пропитывали на пропиточной машине РПМ-1000 фенолформальдегидным связующим БФОС, TY 1-596-113-81 плотностью 0,9 г/см по сле3 дующему режиму: скорость пропитки 2 — 3 м/мин„температура по зонам 70, 90, 100 С, содержание связующего 50 5%. Изготавливали электроизоляционные слои путем пропитки стеклоткани Т-10-80 ГОСТ 19-17073 тем же самым связующим БФОС и по тем же режимам. Содержание связующего 3545%. В качестве ячеистого материала использовали полимеросотопласт марки

ПСП-1-3,5-35 ТУ 1-596-103-82 с гексагональной формой ячейки, разрезанный на пластины высотой 10 мм. Из пропитанного

1802917 реэистивного элемента вырезали заготовки размером 840 х 500 мм. из препрега стеклоткани 940 х 600 мм. Собирали пакет в следующей последовательности: на металлический лист укладывали:

- слой антиадгезионной полипропиленовой пленки, - слой препрега стеклоткани Т-10-80, - пластины сотового заполнителя в размер препрега стеклоткани, - торцы сотового заполнителя смачивали связующим БФОС, - слой препрега стеклоткани, - слой резистивного элемента, симметрично расположенного относительно пакета, - токопроводящие шины по краям реэистивного элемента на расстоянии 840 мм из медной фольги толщиной 0,1 мм и шириной

10 мм, - по периметру сотовой пластины укладывали вкладыш из полого стеклопластика, - не менее 2-х слоев пропитанной стек- лоткани, - слой дренажной лавсановой ткани, - слой полипропиленовой пленки, †металлическ слой, - слой асбестовой ткани.

К токопроводящим шинам припаивают термостойкий провод, монтаж которого осуществляют внутри вкладыша по периметру нагревателя, Собранный пакет помещали между плитами пресса и прессовали при давлении 3 кг/см, температуре 140 — 160 С в течение 3 ч..

Пример 2. Изготовление нагревательного устройства проводили аналогично примеру 1, при этом прессование собранного пакета вели при давлении 1,5 кгс/см без

2 промежуточного слоя препрега стеклоткани между резистивным элементом и сотовым заполнителем.

Пример 3. Изготовление нагревательного устройства проводили аналогично примеру 1, при этом в качестве связующего испольэовали эпоксидное связующее ЭДТ69, а в качестве сотового заполнителя использовали стеклосотопласт марки

ТССП-Ф-10П ТУ 1-596-259-87 с ячейкой 10 мм, Резистивный элемент укладывали непосредственно на сотовый заполнитель.

Формование пакета проводили с помощью вакуумного формования по режиму: давление 0.8 кгс/см2, температура 120-130 С, время отверждения 2 ч, Изготовленное по предлагаемому способу нагревательное устройство имеет характеристики, представленные в таблице.

Предложенный способ изготовления нагревательного устройства обеспечивает:

- более равномерное распределение температурного поля, что улучшает его качество и увеличивает срок службы, - повышает физико-механические характеристики нагревательного устройства, что позволяет применять его в различных конструкциях в качестве конструкционного материала, тем самым расширяя область применения.

Формула изобретения

1. Способ изготовления нагревательного устройства, при котором слой резистивного элемента из токопроводящего материала на основе углерода выполняют путем пропитки его полимерным связующим и уплотняют по режиму прессования резистивного элемента, наносят на него стеклопластиковые электроизоляционные слои и прессуют все слои при температурных и временных режимах, соответствую30 щих виду полимерного связующего, о т л ич а ю шийся тем, что, с целью повышения стабильности электрических параметров нагревательного устройства и расширения его эксплуатационных возможностей, перед нанесением на резистивный элемент электроизоляционных слоев, на него не менее чем с одной стороны укладывают торцовой стороной ячеистый электроизоляционный материал, уплотнение резистивного эле40 мента осуществляют в процессе прессования всех слоев при давлении, соответствующем режиму прессования ячеистого материала, а в качестве материала на основе углерода используют материал "Уг-

45 лен"

2, Способ изготовления нагревательногоустройства по и, 1, отл ича ю щи и с я тем, что, в качестве ячеистого материала используют сотовый заполнитель на основе целлюлозной, полиамидной бумаги или стеклоткани, а прессование всех слоев ведут при удельном давлении 0,8 — 3,0 кгс/см .

1802917

Прототип

По предлагаемому способу

Приме еы

Наименование показателя

1.6-2,3

220

78 — 115

1,8

220

2,1

220

1.8

220

Масса 1 м

Рабочее напряжение, В.

Разброс температуры по площади нагревателя, С

Предел прочности при сдвиге, кгс/см

Прогиб нагревателя при четырехточечной нагрузке при Р = 100 кг

Сопротивление 1 м изоля ии, Ом

2

91 — 103

88 — 105

95-105

13

1,4

2,1

1,8

10

Составитель Г, Симонов

Техред M.Ìîðãåíòàë Корректор А. Обручар

Редактор

Производственно-издательский комбинат."Патент", г. Ужгород, ул.Гагарина, 101

Заказ 864 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5