Измельчающий аппарат

Иллюстрации

Показать всеРеферат

COI03 СОВЕ T i,ИХ

СОцИАлиСтичЕСких

РЕСПУБЛИК

s А 01 F 29/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ. СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4837929/15 (22) 13.06.90 (46) 23.03.93. Бюл. 3Ф 11 (71) Головное специализированное конструкторское бюро по комплексу кормоуборочных машин Производственного объединения "Гомсельмаш" (72) B.À.Øóðèíoâ, А.В.Мордухович, С.С,Карака, M.Â.Áàðøaé, В.А.Жмайлик, Л.Ç.Шац, Г.С.Никельшпур и Н.М.Левит (56) Авторское свидетельство СССР

М 1033061, кл. А 01 F 29/00, 1982. (54) ИЗМЕЛЬЧАЮЩИЙ АППАРАТ . (57) Изобретение относится к сельскому хозяйству, в частности к кормоуборочным комбайнам. Цель изобретения — повышение., SU, 1803001 А1 качества измельчения. Измельчающий аппарат состоит из размещенного в корпусе 1 на валу 7 барабана. На дисках барабана закреплены несущие пластины, снабженные присоединенными к ним ножами 11 и I/-образными лопастями. В корпусе 1 установлен гладкий или рифленный цилиндрический поддон 5, а высота лопастей равна

0,35...0,5 радиуса барабана. При вращении барабана растительная масса режется ножами 11, подхватывается лопастями и, перемещаясь по поддону 5, выбрасывается в транспортное средство. Замена гладкого поддона на рифленый повышает качество измельчения, а смещение дисков барабана повышает его жесткость и аэродинамические характеристики. ф. 1 и., 2 ил.

1803001

15

25

Изобретение относится к сельскохозяйственному машиностроению, в частности, к кормоуборочным комбайнам.

Целью изобретения является повышен ие качества из мел ьчен ия растител ь ной массы и дробления ее частиц, а также повышение надежности технологического процесса за счет улучшения аэродинамического наддува,, сохранение взаимозаменяемости опор вновь выпускаемых барабанов с опорами барабанов,находящихся в эксплуатации комбайнов, повышение ремонтопригодности и снижение затрат на восстановление измельчающих барабанов, предотвращение дисбаланса барабанов.

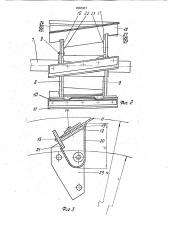

На фиг.1 и 2 изображен общий вид измельчающего барабана; на фиг.3 — опора в сборе с ножом; на фиг.4 — жесткость опоры; на фиг.5 — схема установки опор на барабаны различных модификаций.

Измельчающий аппарат содержит корпус 1 с боковинами 2, выгрузным трубопроводом 3, противорежущим брусом 4 и цилиндрическим поддоном 5, часть которого 6 выполнена сьемной, а также измельчающий барабан, включающий вал 7 с дисками 8, прикрепленные к дискам 8 посредством разъемных соединений 9 опоры

10 с различными на них ножами 11.

Каждая из опор 10 (см. фиг.3) имеет площадку 12 для укладки ножа 11, расположенную в плоскости, пересекающей образующую поверхность 13 барабана и снабженную средствами для фиксации и регулировки ножа, выполненными в виде болтов 14, 15, два опорных кронштейна 16, 17, швыряющую лопатку 18, установленную под ножом 11 вблизи передней по.направлению вращения барабана грани 19 площадки 12, а также жесткость 20, соединяющую в единую коробчатую конструкцию лопатки 18, заднюю грань 21 площадки 12 и внутренние поверхности 22, 23 опорных кронштейнов 16, 17, при этом торцы ножей 11 лопаток 18 и площадок 12, соответственно 24, 25, 26 и 27, 28, 29 расположены консольно по отношению к дискам

8.

Передние 19 и задние 21 грани площадок 12 соединены единой криволинейной жесткостью 20 (см. фиг.4) имеющей форму гиперболического цилиндра, часть 30 образующей поверхности 31 которого расположена вдоль его полярности оси, выполнена в виде швыряющей лопатки и удлинена по торцам 25, 28 относительно остальной поверхности жесткости в виде аэродинамических закрылков 32, 33, наружный радиус расположения которых r> больше, а внутренний радиус r2 меньше наружного радиуса дисков барабана r.

Аппарат работает следующим образом.

При вращении измельчающего барабана, растительная масса режется ножами 11 по грани противорежущего бруса 4, подхватывается швыряющими лопатками и выбрасывается в силосопровод 3.

Длина резки регулируется числом ножей, установленных на барабане (обычно 6 или 12), и подачей массы, В существующих конструкциях измель.чающих барабанов, снабженных рекаттерами, имеет место забивание рифлей измельченной растительной массой, поэтому после забивания рифлей и подачи последующих порций массы и роисходит неполное дробление частиц и зерен, вследствие чего снижается качество измельчения.

Этот недостаток позволяет устранить заявляемая конструкция жесткости 20, Выполнение поверхности жесткости высотой

Н (в радиальном направлении по отношению к барабану — см. фиг.3) обеспечивает оптимальное число соударений с частицами измельченной массы. ! При Н<0,35 R число частиц, пролетающих мимо данной жесткости без соударения, составляет порядка 15-20% (по данным исследований ГСКБ ПО Гомсельмаш" ). а при

Н> 0,5 R число соударений возрастает незначительно (не более чем на 0,3%), в то время кэк масса жесткости увеличивается на 10% и более, Исходя из этих величин и было подобрано эмпирическим путем соотношение

Н = (0,35...0,5)R, где R — радиус барабана в сборе.

Кроме того, заявляемая конструкция обеспечивает самоочищение забитых измельченной массой рифлей рекаттера. Это достигается за счет взаимодействия воздушного потока, создаваемого центральной частью жесткостей 20,с воздушным потоком, создаваемым аэродинамическими закрылками 32, 33.

В процессе измельчения аэродинамические закрылки 32, 33 создают вентиляторный эффект, засасывая воздух внутрь барабана через отверстия и неплотности корпуса 1, повышая тем самым надежность технологического процесса измельчения массы и предотвращая забивание корпуса 1 барабана измельченной растительной массой.

Заменяя в случае необходимости, гладкую часть 6 поддона 5 на рекаттер, повышают качество измельчения массы и степень дробления содержащихся в ней зерен кукурузы. Работа с рекаттером позволяет улучшить качество измельчения и повысить степень дробления частиц (зерен кукурузы), однако этот процесс отличается большой энергоемкостью и повышенными нагрузками на барабан. B случае поломки измельчающего барабана, сломанный нож 11 или опору 10 или нож 11 вместе с опорой 10 снимают и заменяют едиными унифицированными опорами из комплекта запасных частей (ЗИП) комбайна или из комплекта

ЗИП пункта сервиса.

В случае выхода из строя опор всего барабана, а также при восстановлении барабанов комбайнов, находящихся в колхо. зах и совхозах в нерабочем состоянии, измельчающие барабаны собирают в одно место, сортируют по группам в зависимости от типоразмеров дисков 8 (см. фиг.5), измеряя их толщину, подбирают к ним единые унифицированные опоры с набором прокладок, при этом расстояние между кронштейнами 16, 17 должно быть постоянным и соответствовать соотношению

L= B — 1 — 2 (мм), где  — шаг базовых поверхностей дисков измельчающих барабанов;

1 — толщина дисков барабанов, а затем суммируют суммарный зазор между одним из кронштейнов опоры и ближайшим . диском, округляют его значение до ближайшей большей величины, кратной 2 мм, а для компенсации зазора применяют набор не менее чем из трех прокладок (на чертежах не показаны), входящих в комплект каждой опоры.. Толщины прокладок набора при этом кратны 2 мм и соотносятся между собой в геометрической прогрессии (т.е, 2, 4, 8 мм).

Для предотвращения дисбаланса барабана прокладки каждой из следующих друг за другом опор устанавливаются слева или справа от опоры, т.е. в шахматном порядке по отношению к дискам 2 барабана.

Примеры осуществления способа:

Пример 1, Толщина дисков барабана

14 мм

В = 450-1,5 = 448,5 (мм);

1 = 14+0,4 = 14,4 (мм);

l 434,0-3,5 (мм).

Величина зазора а) Л = 448,5-430.5 "=-18-14,4 = 3,6 (мм); б) Л = 450-434 = 16 — 14 -2 (мм); в) Л = 448,5 — 434 =- 14,5 — 14,.4 - 0,1 (мм), В этих случаях достаточно применить одну прокладку толщиной 2 мм или совсем обойтись без нее.

Пример 2. Толщина дисков барабана

12 мм

10 В = 450-1,5 = 448,5 (мм);

1= 12+0,4 = 12,4 (мм);

436.1 1 438,0;

2,1< Лг< 9,8.

В этих случаях можно применить прокладки в наборе: 2 мм или 4 мм или 2+4- 6 (мм) или 8 мм, Пример 3. Толщина дисков барабана

8мм

В = 450-1,5 = 448,5 (мм); ! = 8+0,3 = 8,3 (мм);

6,2 < 1 < 13,8.

В этих случаях можно применить прокладки в наборе:

2+4 = 6 (м м); 8 мм; 8+2 = 10 (мм); 8+4 - 12

25 (мм)

Во всех случаях остаточные зазоры не будут превышать 2 мм.

Применение заявляемого устройства позволяет повысить качество измельчения

30 растительной массы и дробления ее частиц, надежность технологического процесса работы измельчающего барабана за счет значительного сокращения количества его забиваний измельченной растительной массой, сохранить взаимозаменяемость опор барабанов внутрь выпускаемых кормоуборочных комбайнов с опорами комбайнов, находящихся в эксплуатации, повысить ремонтопригодность барабанов и снизить за40 траты на их восстановление.

Формула изобретения

Измельчающий аппарат, содержащий размещенный в кожухе ротор, на дисках которого закреплены .несущие пластины с присоединенными к ним ножами и V-образ45 ными лопастями,отл ич а ю щи йс я тем, что, с целью повышения качества измельчения, он снабжен установленным в кожухе гладким или рифленым цилиндрическим съемным поддоном, а высота лопастей рав50 на 0.35-0;5 радиуса барабана.

1803001

Составитель В.Шуринов

Техред М.Моргентал Корректор М.Андрушенко

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1012 Тираж .Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5