Способ приготовления катализатора для окисления диоксида серы

Иллюстрации

Показать всеРеферат

Сущность изобретения: к диатомиту добавляют пемтоксид ванадия, а смесь перемешивают . Отход переработки полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия в соотношении в пересчете на металл (0,6-0,65):(0,1- 0,15):(0,01-0,03):(0,002-0,01) смешивают с водой. Добавляют серную кислоту. В полученную смесь добавляют гидроксид калия и перемешивают. Добавляют серную кислоту . Смешивают полученную массу с шихтой диатомита и пентоксида ванадия в массовом соотношении (6-7,2):(3-5). Добавляют поверхностно-активное вещество. Формуют в виде гранул цилиндрической формы. Сушат и прокаливают при 570-700°С в течение 3-5 ч. Характеристика катализатора: степень окисления при 420°С 60-62%, при 485°С 91,5-92,0%, механическая прочность на раздавливание 2-3 МПа. 1 табл. СП

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 0" . 37 /04, 23/22

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4852262/04 (22) 17,07,90 (46) 23.03,93,Бюл,¹ 11 (71) Ленинградский технологический институт им.Ленсовета (72) Е.И.Добкина, С.М.Кузнецова, А.M.Ëàðèонов, А.Я, Гармс, B.Ï. Букалов, В.В. Водолеев, Т, С, Петухова и Н.А.Добровинская (56) Авторское свидетельство СССР N

432916, кл. В 01 J 23/04, 1971, Авторское свидетельство СССР ¹

1347972, кл. В 01 J 37/02, 1986, Авторское свидетельство СССР ¹

420328, кл. В 01 J 23/22, 1971. (54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРАДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ (57) Сущность изобретения; к диатомиту добавляют пемтоксид ванадия, а смесь переИзобретение относится к производству катализаторов окисления диоксида серы и может быть использовано в производстве серной кислоты при переработке газовых смесей с повышенным содержанием диоксида серы.

Цель изобретения — получение катализатора с повышенной активностью и механической прочностью, Указанная цель достигается описанным способом приготовления катализатора, заключающимся в смешении носителя-диатомита с пентоксидом ванадия и щелочными промотирующими компонентами, в качестве которых используют обработанный серной кислотой отход переработки!

Ж, 1803180 А1 мешивают. Отход переработки полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия в соотношении в пересчете на металл (0,6-0,65);(0,10,15):(0,01-0,03):(0,002-0,01) смешивают с водой. Добавляют серную кислоту. В полученную смесь добавляют гидроксид калия и перемешивают. Добавляют серную кислоту. Смешивают полученную массу с шихтой диатомита и пентоксида ванадия в массовом соотношении (6-7,2):(3-5), Добавляют поверхностно-активное вещество, Формуют в виде гранул цилиндрической формы.

Сушат и прокаливают при 570-700 С в течение 3-5 ч. Характеристика катализатора: степень окисления при 420 С 60-62%, при

485 С 91,5-92,0%, механическая прочность на раздавливание 2-3 Mila. 1 табл. полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия, взятых в массовом соотношении в пересчете на металл:(0,6-0,65):(0,10,15):(0,01-0,03):(0,002-0,01); в полученный отход добавляют гидроксид калия и серную кислоту и пентоксид ванадия и промотирующую смесь смешивают в массовом соотношении: (3-5):(6-7,2), формуют, сушат и прокаливают гранулы в течение 3-5 ч при

570-700 С, Сущность изобретения заключается в том, что одной из частей активной составляющей является отход, содержащий углекислые соли цезия, рубидия, калия и натрия в соотношении соответственно (0,601803180

0,65):(0,1-0,15):(0,01-0,03):(0,002-0,1), Эти соединения с учетом их количественного содержания благотворно влияют на температуру плавления и вязкость расплава активного компонента, а также степень восстановленности ванадия, Все эти показатели снижаются, что повышает активность и особенно в области низких температур.

Одно из стадии получения катализатора является обработка шихты серной кислотой.

При этом имеет место взаимодействие

СзгСОз, ВЬгСОз, КгСОз и МагСОз с Н2304, выделяется СОг, что способствует разрыхлению структуры, а вместе с этим гомогенизирует состав катализатора по активному компоненту, который четко фиксирован соотношением V205 /промотирующая смесь, Вторым важным фактором в описываемом способе является температуры термообработки 570-700 С, которая обеспечивает в сочетании с большим количеством низкотемпературных промотирующих добавок полный перевод активного компонента в плав, который равномерно распространяется и, застывая, образует большое количество единичных контактов повышенной прочности, что позволяет превзойти и по этому показателю прототип.

Термообработка при указанных режимах обеспечивает стабильность фазового состава катализатора, что положительно сказывается на его активности, Способ осуществляют следующим образом. Сухой природной диатомит смешивают с порошком пентоксида ванадия.

Промотирующую смесь — отход переработки полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия при следующем соотношении компонентов и пересчете на металлы соответственно (0,60,64):(О, 1-0, 15):(0,01-0,03);(0,002-0,01), увлажняют и нейтрализуют серной кислотой, В полученную смесь добавляют гидроксид калия и серную кислоту из расчета получения бисульфата калия, и постепенно всыпают шихту диатомита с пентоксидом ванадия, Пентоксид ванадия и промотирующую смесь берут в соотношении: (3-5):(6-7,2), Контактную массу после введения в нее пластифицирующей добавки тщательно перемешивают и формуют в виде частиц цилиндрической формы с диаметром 4-5 мм и длиной 10-15 мм. Затем контактную массу подсушивают при 100-120 С в течение 2-4 ч и прокаливают 3-5 ч при 570-700 С.

Полученный настоящим способом катализатор содержит в пересчете на оксиды, мас. : у205 6-10

КгО 8-12

ИагО 0,1-0,4

СзгО 5,0-6,2

Rb20 0,9-1,4

Носитель (диатомит) Остальное.

Катализатор испытывают на активность в процессе окисления диоксида серы на установке проточного типа по стандартной методике при объемной скорости газового потока 4000 ч 1 и при содержании диоксида

"0 серы в исходной газовой смеси 7об., остальное — воздух.

Прочность гранул определяют в статических условиях на раздавливание по образующей по стандартной методике.

"5 Изобретение иллюстрируется следующими примерами, Пример 1. К 100 г диатомита с остаточной влажностью 1,0 добавляют

6,0 г пентаксида ванадия. Смесь тщательно

20 перемешивают. 12,2 г промотирующей смеси, в качестве которой используют отход переработки полиметаллических руд, в виде смеси углекислых солей цезия, рубидия, калия и натрия при следующем соотношении компонентов в пересчете на металлы соответственно: 0,6; 0,1:0,01:0,002, смешивают с

37 мл воды и нейтрализуют 6,3 г H2S04 (93 ), В полученную смесь всыпают 16,5 r

КОН, тщательно перемешивают и добавляют 21 г H2S04 (93 ). Смешивают полученную массу с шихтой диатомита и пентоксида ванадия, добавляют 3,2 г пластификатора— поверхностно-активного вещества марки

ОП-7.

35 Соотношение пентоксида ванадия к промотирующей смеси в контактной массе составляет — 3:6. Тщательно перемешивают контактную массу и формуют в виде гранул цилиндрической формы диаметром 5 мм и

40 длиной 10-15 мм.

Гранулы катализатора сушат при 100 С

4 ч и прокаливают при 570 С 3 ч.

Синтезированный катализатор содержит, мас.%.

V205-6,0 С 20 5,0

К20-8,0 ЯЬ20 0 9 йагО 0,1

Носитель (диатомит) Остальное.

Степень окисления диоксида серы на

50 данном катализаторе при вышеуказанных условиях составляет

Прочность гранул на раздавливание 2

МПа.

i 803180

Пример 2. К 100 r диатомита с остальной влажностью 1,0 добавляют 9,0

r пентоксида ванадия. Смесь тщательно перемешиваютют.

15 г промотирующей смеси, содержащей углекислые соли цезия, рубидия, калия и натрия при следующем соотношении компонентов, в пересчете на металлы, соответственно: 0,625:0,125:0,02:0,006 смешивают с 45 мл воды и нейтрализуют 7,5 г H2S04 (93 ). В полученную смесь всыпают 20,5 г

КОН, тщательно перемешивают и добавляют 26,0 г Н2304 (93 g.

Смешивают полученную массу с шихтой диатомита и пентоксида ванадия, добавляют 4,0 г пластификатора — поверхностно-активного вещества марки ОП-7.

Соотношение пентоксида ванадия к промотирующей смеси в контактной массе составляет 4:6,6. Тщательно перемешивают контактную массу и формуют . в виде гранул цилиндрической формы диаметром 5 мм и длиной 10-15 мм.

Гранулы катализатора сушат при 110 С

3 ч и прокаливают при 635 С 4 ч.

Синтезированный катализатор содержит, мас. ;

Ч205 8,0

К20 10,0

®0 5,6

Rb20 1,1

Na20 0,3

Носитель(диатомит) Остальное, Степень окисления диоксида серы на данном катализаторе при различных температурных составляет

Прочность гранул на раздавливание 3

МПа.

Пример 3. К 100 г диатомита с остаточной влажностью 1,0 добавляют

12,5 г пентоксида ванадия. Смесь тщательно перемешивают.

18,2 г промотирующей смеси, содержащей углекислые соли цезия, рубидия, калия и натрия при следующем соотношении компонентов в пересчете на металлы, соответственно: 0,65:0,15:0,03:0,01 смешивают с 54 мл воды и нейтрализуют 9,0 г H2S04 (93 ).

В полученную смесь всыпают 24,6 г КОН, тщательно перемешивают и добавляют 31,2 г H2S04 (93 ).

Смешивают полученную массу с шихтой диатомита и пентоксида ванадия, добавляют 4,0 г пластификатора — поверхностно-активного вещества марки ОП-7. Соотношение пентоксида ванадия к промотирующей смеси и в контактной массе составляет

5, 5:7,2.

Тщательно перемешивают контактную массу и формуют в виде гранул цилиндрической формы диаметром 5 мм и длиной 10-15 мм.

10 Гранулы катализатора сушат при 120 С

2 ч и прокаливают при 700 С 5 ч.

Синтезированный катализатор содержит, мас.о : ч205 10,0

15 - К20 12,0

CS20 6,2

Rb20 1,4

Ка20 0,4

Носитель (диатомит) Остальное.

20 Степень окисления диоксида серы на данном катализаторе при различных температурах составляет

Прочность гранул катализатора на раздавливание 2,5 МПа.

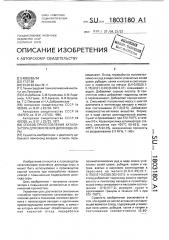

В таблице представлены параметры синтеза и характеристики химического со35 става, активности и механической прочности катализатора.

Как видно из представленных данных, катализатор, полученный настоящим способом, имеет высокую активность, Так, макси40 мальная степень окисления диоксида серы на данном катализаторе превосходит известный на 2,3 при 420 С и на 1,5 — при

485 С, а по прочностным характеристикам — на 1 МПа.

45 Изменение соотношения цезия, рубидия, калия и натрия в промоторе и пентоксида ванадия к промотирующей смеси приводит к снижению активности катализатора из-за повышения температуры плавле50 ния активного компонента.

Изменение режима термообработки также снижает активность м прочность изза нарушения оптимальной пористости, Осуществление процесса с использова55 нием указанных параметров позволяет получить прочный высокоактивный катализатор в широком интервале температур.

Создание катализатора с использованием в качестве сырья отходов производст1803180 ва целесообразно и черезвычайно важно с точки зрения проблем экологии.

Формула изобретения

Способ приготовления катализатора для окисления диоксида серы путем смешения носителя-диатомита с пентоксидом ванадия и щелочными промотирующими компонентами — соединениями калия, натрия, цезия и рубидия с последующими формованием, сушкой и прокаливанием, о т л ич а ю шийся тем, что, с целью получения катализатора с повышенной активностью и механической прочностью, в качестве щеПараметры синтеза и характеристики химического состава, активности и механической прочности катализаторов

T тПри- ) Условия синтеза катализатора мер

Свойства катализатора хинический состав, мас.2

С!

cppTно

\ соотношение цезия, рубндия, ! калия и натрия а отходах

1 степень окисления SO>,X механическая прочность на раздавливание, НПа

t npoшение калки, конпонен- С т

V О -. К10, Cs20

t ! ! ь т

SO> дна то0020 Ха О

7 об.ь SO +

+ воздух

400 С 420 С 485 С ! тов в юч шихте, ЧЭО с/n ро нзтирушщая смась!

1 t

) мит ! !

3:6 570/3

4:6,6 635/4

5:7,2 700/5

2,7:5,4 635/4

14 66 48 60 91,5 2

I7 58 50 62 92 5 3

20 50 49 61 92 0 2,5

12 72 38 51 87 1 7

6 8

8 10

10 12

5 6

5 0,9 0,1

56 11 03

6,2 1,4 0,4

4,45 0,4 0,15

5,2:7,6 635/4 10,5 13 6,3 1,8 0,4 22 46 43. 55 83 1,8

8 10 5,6 1,1 0,3 17 58 40 53 87

1,6

4:6,6 500/2

4,0

750/6 8 10 5,6 1,1 0,3 17 58 33 43 80

57,8- 90,2- 1-2

59,7 91,0

500/2

50

Составитель Е.Добкина

Техред М.Моргентал КорректорТ. Ваш кович

Редактор

Заказ 1021 Тираж Подписное

ВНИИПИ Г

ПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 роизводственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина 101

1 0,6:О,1:0,01:0,002

2 0,625:0,125:0,02:0,006

3 0,65:0,15:0,03:0,01

4 0,55:0,05:0,005:0,001 (cp.)

5 0,7:0,2:0,035:0,015 (ср.)

6 О, 625: О, 125: О, 02: О, IjC6 (ср.)

7 0,625:0,125:0,02:0,006 (ср.)

Прототип лочных промотирующих компонентов используют отход переработки полиметаллических руд в виде смеси углекислых солей цезия, рубидия, калия и натрия в массовом

5 соотношении, в пересчете на металл, цезий: рубидий: калий: натрий (0,6-0,65):(0,10,15):(0,01-0,03):(0,002-0,01), обработанный серной кислотой, в полученный отход добавляют гидроксид калия и серную кисло10 ту, пентоксид ванадия смешивают с промотирующими компонентами в массовом соотношении (3-5):(6-7,2) и прокаливание осуществляют при 570-700 М в течение 3-5 ч.