Способ обработки отверстий с наклонной образующей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 23 С 3/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4893430/08

22) 25,12.90

46) 23.03.93.-Бюл. М 11

1) Ленинградское производственное объ единение "Сигнал" (72) А.В.Кубрин (56) Авторское свидетельство СССР

N. 1074663, кл. В 23 В 35/00, 1982. (54) СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ С

НАКЛОННОЙ ОБРАЗУ10ЩЕЙ (57) Использование: обработка резанием, обработка сквозных круглых отверстий с наИзобретение относится к обработке резанием, а именно к обработке сквозных круглых отверстий с наклонными стенками, когда диаметр отверстия значительно превышает его глубину, осуществляемой конусными фрезами или кольцевыми сверлами, зубья которых представляют собой кольце-. вой режущий контур, перемещающийся при вращении инструмента вокруг своей оси и ползи обращении вокруг оси отверстия по сферической поверхности.

Целью изобретения является повышение точности обработки отверстия с наклонI ной образующей за счет выполнения его в форме участка гиперболоида.

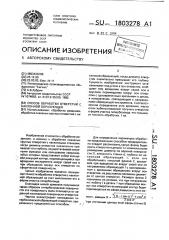

Благодаря малой кривизне получаемой таким образом гиперболической поверхности эта поверхность мало отличается от заданной конической поверхности отверстия, Чертеж иллюстрирует нахождение гиперболической образующей отверстия; прорезаемого предложенным способом. Ы 1803278 А1 клонной образующей,, когда диаметр отверстия значительно превышает его глубину, Сущность изобретения: инструмент устанавливают под углом к оси отверстия, сообщают ему вращение вокруг своей оси и круговое перемещение вокруг оси отверстия с одновременным врезанием в деталь в направлении, совпадающем с направлением образующей инструмента, Соответственное определение угла врезания, места его и глубины позволяет получить отверстие в форме участка гиперболоида, что повышает точность обработки. 1 ил.

Для определения параметров обработки предложенным способом предварительно следует рассмотреть, какую форму будет иметь отверстие в детали 1 с номинальными размерами; диаметр по верхней поверхности D, конусность стенки а, глубина ао на- «в клон ной образующей I, если его Q() обрабатывать конусной фрезой 2, врезаемой при вращении ее вокруг своей оси по направлению образующей I с одновременным с вреэанием обращением вокруг оси отверстия, на расстоянии половины диамет- 4 ра от центра отверстия, Размеры фрезы 2 Ю назначены из условия, что при погружении на глубину (а деталь 1 при обращении аок- (Уь руг оси отверстия ее режущий контур будет перемещаться по сфере радиусом в этот момент, равным R

D — I з!п а + cos n

2 cos а при отстоянии центра этой сферы (точка О) ь

1803278

+ Уо+ (! — С) cos а)г. шением tg tP—

cI — d +1 — 2Н где

4Н вЂ” d

RH—, а центр

Xã +.7г

30 со

0 — 2 0!sin а+1

4 cos2а (2) С х

= Rc

cos ф- а

D sin a- i рт поверхности Z< =

2соза —, что обеспечивает наибольшее совпадение усилий резания с направлением движения инструмента вокруг оси отверстия. В этом случае угол конусности фрезы ф и диаметр ее d связаны между собой и размерами отверстия соотноD - 1 з1п а

Н, или относительно диаметра

2 cosa фрезы d—

В начальный момент обработки, когда конец конусной фрезы только касается поверхности детали, радиус сферы резания составляет наибольшую величину и рааен этой сферы отстоит от поверхности детали

О з!па+ на расстоянии Z<> =

2 cosа flo мере погружения фрезы в деталь по направлению образующей с одновременным обращением-вокруг оси отверстия центр сферы резания, перемещающийся по этой оси, опускается, а радиус сферы уменьшается. B конце концов при пересечении центра режущего контура (представляющего круг, соединяющий концы зубьев фрезы) с осью отверстия диаметр сферы резания уменьшится до диаметра фрезы d, а при врезании фрезы дальше будет снова увеличиваться.

За каждый оборот инструмента вокруг оси отверстия стенка отверстия формируется дуговыми подрезами из пересекающихся или последовательно подрезаемых дуг.

Математически форму стенки отверстия может характеризовать огибающая линия, проходящая по вершинам пересекающихся дуг, Для определения характера этой линии зададим смещение фрезы по образующей I на величину С в сторону, противоположную врезанию., — на чертеже положение фрезы 3.

Вследствие такого перемещения инструмента центр переменной сферы резания О переместится в точку Ос на величину, равcos ную С вдоль оси отверстия.

cos ф- а

B координатах XOZ а и с переменной сферы резания равен х + z = R, а радиус сферы резания при смещении фреэы на

Как видно на чертеже, квадрат радиуса сферы резания при смещении в зависимоо сти от величины смещения С и параметров отверстия равен

R< =. (— (I — С) slna)г+ (С— г D cos

2 cos ф- а

Таким образом, уравнение изменяюще"0 гося радиуса сферы резания в зависимости от трех переменных, и С будет иметь вид

X +(Z — С ) =(— !з!па +

cos ф-а 2

+ С sin a) + (Zo + I соз а +

+ С (cos а )} . (1)

Для получения уравнения огибающей возьмем производную от (1) по С и, приравняв ее нулю, определим С в зависимости от

Х, Z и .заданных параметров отверстия и фрезы, а затем, подставив полученное зна25 чение в (1) и преобразовав, получим уравнение огибающей линии, Эта линия является кривой второго порядка. Анализ этой кривой, произведенный при выражении ее уравнения в общем виде, показывает, что ее конкретный вид определяет соотношение созе и sin а. Если cos .ф> sin а, то кривая представляет собой гиперболу, как это показано на чертеже — 4, где показано осевое сечение отверстия.

Следовательно, само отверстие будет иметь форму участка однополостного гиперболоида.

Если же созе < sina, т.е. ф < а, то каждая последующая сфера резания будет полностью подрезать предыдущую. В этом случае при любом значении Х и Z будет иметь место круг — образующая стенки отверстия будет круговой, а сама стенка будет иметь сферическую форму, Значит при использовании кольцевого сверла (+ 90 ) cos ф =. 0 < slna, стенка отверстия всегда будет

" . сферической, что, как сказано выше, и имеет место в способе-прототипе. Таким образом

1603278 и мнимая поаг=

cos а луось

Ьг=

Хосн =

2см, а от п2а

Ix z"— (5) lap -- I (для решения поставленной задачи представляет интерес только получение гиперболической формы стенки отверстия.

Каноническое уравнение гиперболы, когда начало координат расположено в ее центре

X 2 22 определяется уравнением — — = 1, где

b действительная полуось

Как указывалось. диаметр переменной сферы резания по мере врезания фрезы по образующей уменьшается,до величины диаметра фрезы, а затем снова увеличивается, т.е, диаметр горловины получаемого гиперболоида равен диаметру примененной конусной фрезы d = 2ar.

Наклон асимптоты гиперболы осевого сечения отверстия к оси — оси отверстия равен

tg p — —, т.е, cos (tP- а) cos (ф+ а) угол наклона асимптоты гиперболы не равен углу наклона образующей номинального конического отверстия, Смещение начала координат по оси Z из центра О в центр Ор определяется как

При врезании инструмента только нэ глубину отверстия по образующей поверхность отверстия в верхней части будет иметь гиперболическую форму 5, а в нижней — сфврическую 6 с радиусом сферы R. Линия сопряжения этих поверхностей отстоит от поверхности детали на величину, равную

Zconp. =, полученную решени2cosà ем системыдвух уравнений:(2) и Х +Z =-R .

При движении фрезы по образующей дальше с выходом ее.конца с противоположной стороны отверстия будет продолжаться формирование гиперболической поверх-. ности стенки уже в нижней части отверстия.

Глубину погружения инструмента 7 для обработки по форме гиперболоида всего от поверхности детали центр гиперболы отстоит на величину 2> = 2« — Zo = (D cos — а — cos i)соя(Яi+а

sin 2 а

5 Поверхность гиперболического отверстия, образованного при в резании конусной фрезы с углом конусности ф меньшим, чем угол наклона образующей а к оси отверстия, по направлению этой образующей ни10 где не совпадает с заданным отверстием в форме усеченного конуса. Абсцисса образуемого в гиперболоиде на поверхности отверстия (при Z = — Zo в уравнении (2)) равна

Х.=0,5 СР+Р со +, (3)

cos ф-а) . а по основанию(при Z =-(2о+ I cos а) 20 (4) тогда кэк абсциссы прямой образующей но25 минального конического отверстия в этих местах соответственно равны 0 5D и 0,5 (D — 2 I sin a).

Формирование гиперболической поверхности отверстия, определяемой огиба30 ющей (2), в каждой точке производится при погружении конусной фрезы 2, 3 по образующей на глубину, которая определяется зависимостью, полученной из выражения (1) его решением относительно С. В получен35 ном выражении вместо С вЂ” IX,Z.

4 cos г+а D — 0 I sin а + I

cos (ф — а) 4 cos а верстия можно определить, если в уравнение (5) вместо Х и 2 подставить координаты кромки отверстия Хо, и определенное по формуле (4) Z = -(Zo + I сова). Полученная в

40 этом случае длина выхода инструмента изпод нижней поверхности детали равна I„=, а глубина его погружения от поверхности определяется как

Если соединить прямой линией точки X

50 и Хосн, то станет ясно, что существует такая гипербола, для которой отрезок I является

1803278

9а г г +tgai

1 -19 gltg а!

0 г (I cosa) tg фт9 а!

+ 0-1зма 1 а 0 з!па=0

Icos а (8) (7) Xп Xосн с9 аг — !" а

2 Icosa, cosa p

cosa> L

+ s ) (1о) ! = — =05

01 г.

2а (-а 1. Обработка отверстия предложенным

cos а! соь (!!-а1 1,50 способом производится той же конусной (9) фрезой, размеры которой: диаметр и угол аналогичным отрезку ХпХос1, через концы когорого также может проходить гипербола и, тогда соответственно должна существовать какая-то образующая I>, при врезании по направлению которой конусная фреза будет об- 5 рабатывать поверхность гиперболоида, пересекающую поверхность детали по окружностям с радиусами, равными 0,5 0 и. 0,5 (О—

2 I slna), Место отстояния этой образующей от центра отверстия по поверхности детали, 10 обозначенное 0,5 01, должно быть меньше, чем 0 5 О, à ее наклон относительно оси отверстия под углом а1 должен быть больше, чем наклон образующей подуглома. Положение образующей l>.è ее наклон под углом а1 15 и определяют направление врезания конусной фреэы при обработке предложенным способом. Определение необходимых данных для его осуществления производится следующим образом. 20

Если в уравнения (3) и (4) вместо Хл и

Хаяси подставить 0,5 0 и 0,5 (Π— 2 I sin a), то в правых частях этих уравнений вместо О, а, и I должны быть 01, а1 и 1!. Кроме того в связи с неизменностью толщины детали 1 25

cos а = 1! cos а!, откуда I> =

cos а соз а

«!аким образом для получения исходных. данных для обработки отверстий с указанной гиперболической поверхностью необ- 30 ходимо решить систему трех уравнений с тремя неизвестными I>, 01 и at.

«!cosa

I1 =—

cos a>

+а 35

cos "а1

0 — 2! sin a) =(О! — 2!1,sin à1) +!1 г 2 cos 1

cos +а1

После определения нового значения уг- 40 ла наклона образующей врезания инструмента следует определить новое расстояние места врезания инструмента в поверхность детали от оси отверстия по направлению новой образующей. 45

Для получения значений указанных неизвестных в зависимости от параметров обработки нужно из первых двух уравнений системы (7) последовательно подставить значения It и О! в третье уравнение благодаря чему получается уравнение с одHMN! неизвестным относительно tg a1

Уравнение (8) в общем виде является уравнением восьмой степени относительно

tg a1. Нахождение одного требуемого корня может быть осуществлено методом последовательного подбора, например с помощью ЭВМ.

Ориентиром для начала подбора может служить приблизительная симметрия прямой, проведенной через точки Хп и

Хосн, с. одной стороны относительно образующей I, а с другой — новой образующей

Iq. В.таком случае начальным значением для подбора угла а1 следует брать угол, равный а!прим. = 2а-щ, гдеаг, как видно на чертеже, определяется из выражения

Соответственно изменится и глубина вреэания инструмента по новой образующей а>, при которой вся поверхность отверстия обрабатывается по заданной форме гиперболоида. Эта глубина равна

1803278

+sin tPtgaj (12) (13) конусности определены по приведенным выше формулам. Изменены лишь место и угол врезания 8, Получаемый при такой обработке новый гиперболоид 9 пересекает верхнюю и нижнюю поверхности детали на расстоянии 0,5 О и 0.5 (Π— 2 l sin а) от оси

ОтВЕрСтИя, а его цЕНтр Ог1, В СВЯЗИ С тЕМ, что а1 > а, находится выше на оси Z, чем

Ог, Поэтому кривизна гиперболы 4 в месте пересечения ее детали 1 больше кривизны гиперболы 4 в месте пересечения ее этой деталью.

Критерием оценки требуемой точности размеров полученного отверстия является максимальная величина отключения размеРОВ ОтВЕРСтИЯ КаК IlO РаДИУСУ, 5Xmax, таК И п11 нормали к конической поверхности отверстия. Эта величина может быть определена как максимум разности радиусов г перболического и конического отверстий, = Хк Xr1, где Хк — абсцисса обРазУющей

КОНИЧЕСКОГО ОтВЕрСтИя, а Xr1 — ГИПЕрбОЛИЧЕского.

Xr1 опРеДелЯетсЯ из канонического . уравнения новой гиперболы, отличающегося от приведенного ранее значением мнимфй оси в функции от а1 (а не от а), а Хк определяется из уравнения прямой образующей в координатах относительно цен-тра новой гиперболы, Общее уравнение величины отклонения получаемого значения радиуса отверстия от ндминального значения в зависимости от . за цанных и новых параметров выражается как

01 ar

Zn.max = — 19 Q1

2 slttа1 Р

В качестве конкретного примера использования предлагаемого способа рассматривается прорезание отверстия, . имеющего следующие размеры:

Диаметр по поверхности 0 = 300 мм

Угол наклона стенки к оси a= 30

Глубина по образующей l = 70 мм

Назначим угол конусности примененной фрезы равным ф= 20О, тогда ее диаметр в зависимости от этого угла и размеров отверстюя будет равен б "- 170,43 мм.

Предварительно рассмотрим какие отклонения получатся при обработке отверстия не предлагаемым способом, а при врезании инструмента на расстоянии 0;5 0 от центра отверстия по направлению обра зующей и на глубину.

ЛХ=

Z sin at

+а,— г

COS ф-а1 COS ф+а1 — jZ1gа+ (2 — (— 2 — -- -"- ),) ) (11)

Определение максимального отклоне10 ния по радиусу производится подстановкой в уравнение (11) значения Zmax, полученного иэ выражения приравненной к нулю производной от(11) по 2.

Максимальное отклонение — уменьше15 ние радиуса обрабатываемого отверстия равно

4 Хпах = 0,5 (0 — D1 ) ——

tga ar

tg a1 stn Q

20 (s1n а1 - cos (g- Q1 ) cps (g+ at ) tg а + г г

25 Из формулы (12) вытекает, что чем меньше угол конусности фрезы ф тем меньше отклонение размеров гиперболического отверстия от номинального конического, т.е. тем выше точность обработки.

Практический .интерес представляет также и расположение плоскости максимального уменьшения диаметра получаемого отверстия, но не в координатах центра гиперболы (Zmax),.а от поверхности отвер35 стия. Эта величина может быть определена по формуле

cos — Q1 cos + a1 tg a

sill Q1 — cos (ф- а1 ) cos (gJ+ Q1 ) tg а

По формуле (3) радиус отверстия на поверхности детали в данном случае получается равным Хя = 152,642 мм, Отклонение по

40 радиусу в большую сторону; hRn = Хп — 0,5D, Rrt = 2,642 мм.

Наибольшее отклонение в данном случае должно быть в месте сопряжения верхнего

45 гиперболического участка стенки отверстия с нижним сферическим. Этот участок располагается от поверхности детали на расстоянии

Zconp = 23,942 мм. Абсцисса места сопряже -" - i. + =,), *..- =

=140,416 мм. Абсцисса номинального ради4

1803278

55 ее

0.(асов а

1+тд ф тд а1 уса о верстия конической формы в месте сопряжения при 2 = Zconp, Хк.сопр = 0,5 0

2сопр тд а. Хк.сопр = 136,176 мм, Отклонение размера отверстия по радиусу в месте сопряжения Мсопр = Хсопр— — Хк.conp Ясопр = + 4,240 MI4.

Таким образом врезание конусной фрезы по образующей на расстоянии радиуса от оси Отверстия приводит к существенным отклонениям от заданных размеров в сторону увеличения заданного диаметра отверстия, практически не поддающемуся исправлению, Теперь рассмотрим какие отклонения будут иметь место при обработке отверстия того же размера предложенным способом..

Методом последовательного приближения по формуле (8) определим значение

tg a< Оно составляет 0,7080, а угол а1 =

=35о18 .

По формуле (9) вычислим новое расстояниее от центра отверстия до места врезания инструмента в поверхность детали по образующей, наклоненной относительно оси отверстия на угол а . Это расстояние равно

147,264 мм, Глубина. врезания фрезы по образующей I> для полной обработки гиперболической стенки отверстия должна быть не менее определенной по формуле (10), 1 р =

=137,230 мм. При этом следует предварительно прорезать отверстие на глубину I>, которая для рассматриваемого примера равна I> = 74,230 мм, а затем, после удаления вырезанного таким образом сердечника,, дальнейшим продвижением вращающейся фрезы по образующей с одновременным ее обращением вокруг оси отверстия, довести инструмент до глубины lap по образующей..

По формуле (12) определяется максимальное отклонение по радиусу размера гиперболического отверстия от номинального конического. Величина этого отклонения равна hXmax = -1,649 мм, По нормали к поверхности конического отверстия величина отклонения составляет ЬХп ак cos а= 1,649

xcos 30 =1,428мм.

Для уменьшения величины отклонения размеров гиперболического отверстия от размеров конического уменьшим угол конусности фрезы с 20 до 15 и соответственно зависимый от этого угла диаметр фреэы уменьшится до величины d = 146,809 мм.

По формуле(8) новое значение тд а1 при .ф- 15о будет тд a> - 0,6696, а а1 = 33о48 .

Новое отстояние места врезания фрезы от центра отверстия L = -146,899 мм, а

01

2 полная глубина врезания — lap = 125,491 мм.

Новое значение максимального отклонения в плоскости, параллельной поверхно5 стям детали, равно hXmax = 1,008 мм, а по нормали к поверхности отверстия Mmax

cosa = 0,873, т.е. более чем в полтора раза меньше чем при ф = 20о, При уменьшении угла ai как это видно

10 на чертеже ниже опускается центр гиперболы и поэтому уменьшается ее кривизна в области обрабатываемой детали. Поэтому для повышения точности размера вырезаемых отверстий следует применять фрезы с

15 возможно меньшим углом конусности. Минимально-допустимый диаметр фрезы в этом случае равен d Ж I> cos + d aaaa, где баала — диаметр вала, на котором укреплена фреза.

20 Таким образом, посредством только незначительного изменения параметров обработки по углу, месту и глубине врезания инструмента — конусной фрезы обеспечивается повышение точности обработки отвер25 стий с наклонными стенками. При этом также обеспечивается достаточно высокое качество поверхности отверстий и используются более дешевые чем кольцевые сверла, конусные фрезы с малыми углами конусности и диаметром меньше чем у кольцевых сверл.

Формула изобретения

Способ обработки отверстий с наклонной образующей, npin котором инструмент

35 устанавливают под углом к оси отверстия, сообщают ему вращение вокруг своей оси и круговое перемещение вокруг оси отверстия с одновременным врезанием в деталь п направлении, совпадающем с образую40 щей инструмента, при этом расстояние от оси отверстия до места врезания инструмента выбирают меньшим радиуса отвер: стия, а глубину врезания — большей глубины отверстия, отличающийся тем, что, с

45 целью повышения точности обработки отверстия за счет выполнения его в форме участка гиперболоида, для обработки берут инструмент в виде конусной фрезы с углом конусности, меньшим угла наклона обраэу50 ющей отверстия к его оси. а врезание осуществляют под углом а1 к оси отверстия, который определяют из выражения

+ 9 а1—

1 — тд фсд а1

1803278

I, =I соз а I- со ф <> ) + 1

cos а1 сов ф + @sf

+ stn Q — 0

0- I slnà

I cos а

L =05 0 г, и

cos Qt cos (ф — Qf )

Составитель А.Кубрин

Редактор Т.Иванова Техред М;Моргентал Корре кто р С.Л иси на м

Заказ 1026 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035; Москва, Ж-35, Раушская.наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул, Гагарина, 101 при этом расстояние от оси вращения до места врезания а и глубину tep последнего определяют соответственно по зависимостям где D — наибольший диаметр отверстия;

5 f — длина наклонной образующей отверстия;

Q — угол наклона образующей отверстия к его оси; ф — угол конусности фрезы.