Способ деформирующе-режущего протягивания

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 D 43/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4883083/08 (22) 27.08.90 (46) 23;03,93, Бюл, М 11 (71) Липецкий политехнический институт (72) С.К.Амбросимов (6) Авторское свидетельство СССР

hL 241930. кл. В 23 D 43/00, 1969. (54) СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУ@ЕГО ПРОТЯГИВАНИЯ (57) Использование: в обработке металлов резанием и может быть использовано для окончательной обработки цилиндрических отверстий в деталях. Сущность изобретения: производят резание с одинаковой подачей на каждом проходе, равной

0 025„,0,05 мм, а количество циклов резания 1 определяют из условия минимального припуска на резание, величину которого определяют по формуле Zp = КнН + KRRz + р, где Кн — коэффициент уменьшения толщины дефектного слоя после деформирующего парохода; KR — коэффициент уменьшения шероховатости после деформирующего и роходв; Н вЂ” глубина дефектного слоя от

Изобретение относится к области обработки металлов резанием и может быть использовано для обработки гладких цИлиндрических отверстий.

Целью изобретения является повышение производительности труда и качества об работки.

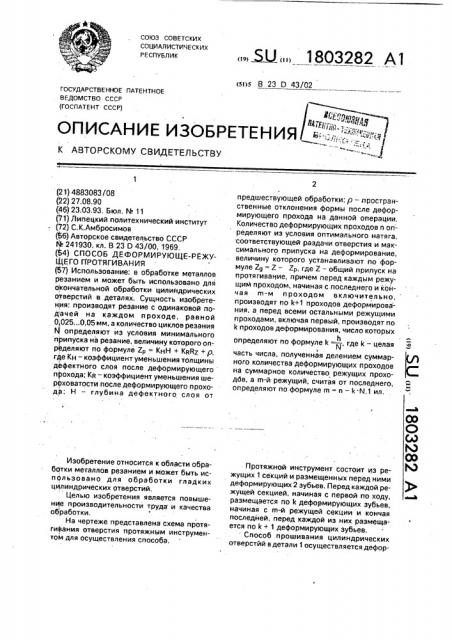

На чертеже представлена схема протяги ания отверстия протяжным инструментом для осуществления способа.

„„ Ж„„1803282 А1 предшествующей обработки; р — пространственные отклонения формы после деформирующего прохода на данной операции, Количество деформирующих проходов и определяют из условия оптимального натяга, соответствующей раздачи отверстия и максимального припуска на деформирование, величину которого устанавливают по формуле Zg = Z — Zp, где Z — общий припуск на протягивание, причем перед каждым режущим проходом, начиная с последнеГо и кончая m-м проходом включительно, производят по k+1 проходов деформирования, а перед всеми остальными режущими проходами, включая первый, производят по

k проходов деформирования, число которых определяют по формуле k = — „,, где k — целая

i часть числа, полученная делением суммарного количества деформирующих проходов на суммарное количество режущих проходбв, а m-й режущий, считая от последнего, определяют по формуле m = и — k И,1 ил.

Протяжной инструмент состоит из режущих 1 ..секций и размещенных перед ними деформирующих 2 зубьев. Перед каждой режущей секцией, начиная с первой по ходу, размещается по k деформирующих зубьев, начиная с m-й режущей свкции и кончая последйей, перед каждой из них размещается по k + 1 деформирующих зубьев. Способ прошивания цилиндрических отверстйй в детали 1 осуществляется дефор1803282 мирующе-режущей прошивкой. Каждый режущий проход осуществляется секцией из двух зубьев с подачей Sp = 0,025...0,05 мм.

Обработку производят количеством режущих проходов, рассчитываемых по формуле

Zð . N = Р-, где Zp — сУммаРный пРипУск на

Ор резание, который определяется по формуле:, Zp=. КН H+ KRRz+ p где KH — коэффициент уменьшения толщины. дефектного слоя после деформирующего прохода, Кн = 0,7...0;9;

KR — коэффициент уменьшения шероховатости после деформирующего прохода, KR = 0,5.;.0,6;

Н вЂ” глубина дефектного слоя от предшествующей обработки;

Rz — высота микронеровностей предше. ствующей операции;

p — пространственные отклонения формы после, деформирующего прохода на данной операции.

Количество деформирующих проходов и определяют из условия оптимального натяга на проход, при максимальном суммарном припуске Zg на деформирование:

Ед 2 Ер с где Z — общий припуск на обработку.

Перед каждым режущим проходом, начиная с последнего и кончая m-м проходом, производят по (k + 1) проходов деформирования, а перед всеми остальными, включая первый; производят по k проходов деформирования, которые определяют по формуле

«и

k= — i

N где k — целая часть числа, полученного от деления суммарного количества деформи. рующих проходов на суммарное количество режущих, а m-й режущий проход, считая от последнего, определяют по формуле;

m=n k N, Повышение качества. и производительности достигается за счет того, что при данном методе осуществляется минимальный, но достаточный съем металла, т.е, циклы резания (проходы) служат для съема дефектного слоя, микронеровностей и исправления формы, величины которых значительно

55 протягивания позволяет повысить производительность труда в 4...4,5 раза по сравнению с режущим протягиванием и повысить качество обработки по сравнению с режуще-выглаживающим протягиванием. Предложенный способ дает возможность снижают деформирующие проходы. Припуск на деформирующие проходы назнача.ется максимальным, поскольку при ширине деформирующего элемента (кольца) 6...10

5 . мм раздача отверстия составляет 0,10...0,3 мм, Раздача отверстия (съем) на 1 режущую секцию длиной 25...35 мм составляет

0,05;..0,10 мм. Таким образом, протяжной инструмент тем короче, чем больший удельный вес занимают в нем деформирующие зубья и чем меньший — режущие. От длины же протяжки напрямую зависит производительность труда, Таким образом, повышение производи15 тельности достигается за счет уменьшения общего количества режущих и повышения. доли деформирующих проходов. При этом количество режущих проходов при оптимальной подаче (0,025...0,05 мм) должно быть достаточным для обеспечения требуемой точности обработки и удаления дефектного слоя, Деформирующие проходы формируют высокое качество обработки, при значительном отклонении формы продольного сечения, режущие проходы после каждой серии деформирующих позволяют уменьшить отклонение формы, Увеличение количества деформирую30 щих проходов перед режущими к концу обработки также направлено на повышение качества, поскольку на ранней стадии основной задачей является интенсивное . уменьшение припуска и высоты микроне-. ровностей, а затем достижение требуемой точности и на последних проходах — высокого качества обработки, т.е. обеспечение минимальной высоты микронеровностей.

Пример. При обработке отверстия в

40 поршне гидроусилителя диаметром 30 мм, (материал детали сталь 18ХГТ) обработка осуществлялась четырьмя режущими прохо,дами (не считая калибрующего) Sp = 0,03 мм, Количество деформирующих проходов 6 пе45 ред первым и вторым режущими проходами производилось по одному деформирующему, перед последующими режущими — по 2 деформирующих (k = 1, m = 3), при этом Zp =

0,12 мм, Ец = 1,08 мм. Это позволило сокра50 тить длину рабочей части протяжки с 1080 мм до 182 мм, производительность возросла в 4 раза, качество обработки повысилось с

Ra 0,63 до Ra 0,32.

Таким образом, предложенный способ

1803282

-Кц Н + 4 Rz+ где N — количество режущих проходов;

Sp — подача на режущий проход;

Составитель С.Амбросимов

Техред М,Моргентал Корректор M.Ïåòðîâà

Редактор Т.Иванова.Заказ 1026 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытйям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г, Ужгород, ул.Гагарина. 101 экономить инструментальный материал при производстве протяжек, Формула изобретения

Способ деформирующе-режущего протягивания, при котором перед каждым режущим проходом производят, деформирующий проход, о тл и ч а ю шийся:тем, что, с целью повышения производительности и качества, резание производят с одинаковой подачей на каждом проходе, равной 0,0250,05 мм, а количество режущих и деформирующих проходов определяют соответственно по следующим формулам:

Кн — коэффициент уменьшения толщины дефектного слоя после деформирующего прохода:

Н вЂ” глубина дефектного слоя предшест5 вующей обработки;

R — высота микронеровностей после предшествующей операции;

KR — коэффициент уменьшения шероховатости после деформирующего прохода;

10 р — пространственные отклонения формы после деформирующего прохода на данной операции; п — количество деформирующих проходов;.

15 i — натяг на„цеформирующий элемент;

Ki — коэффициент, учитывающий раздачу отверстия;

Z — общий припуск на протягивание, при этом деформирующие проходы, число

20 которых равно разности между общим количеством деформирующих и режущих проходов, производят равномерно перед .конечными режущими проходами.