Способ агломерации фосфатного сырья

Иллюстрации

Показать всеРеферат

Сущность: на колосниковую решетку загружают кусковой фосфорит с содержанием С02 от 3,0 до 12,0%. Профилируют слой, образуя борозды глубиной, определяемой по формуле: h b2 + 10(а-3), где h - глубина борозды, мм, b - высота защитного слоя на решетке, мм, а - содержание СОа в куске. На полученный слой загружают агломерационную шихту из мелочи фосфорита, возврата и кокса. Шихту зажигают, спекают при просасывании воздуха через слой. Агломерат охлаждают и выделяют горный продукт. Содержание S02 и 50з в аглогазах - 170-300 мг/м , степень декарбонизации - 97,5%. 1 з.п.ф-лы, 5 примеров, 1 табл. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st>s С 01 В 25/01

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4898261/26 (22) 02.01.91 (46) 23.03.93 Бюл. N 11 (71) Волжский государственный научно-исследовательский институт по разработке малоотходной технологии и промышленной

ЭКОЛОГИИ (72) Г.А,Пехотин, Э.В,Бочарова, Г.В,Мигутин, Н.O.Óàëèåâ, Н.6,Николаев, В.А.Корнелаев, И.А,Хан, С.А,Капорцев, Г.П.Колтон, А.И.Петелин, С.У.Усибалиев, Н.Д.Афанасьев, К,А.Амиров и И.Т.Альперович (56) Н.С,Шумаков, А,M.Êóíàåâ, Агломерация фосфоритов. Алма-Ата, 1982 г.

Изобретение относится к области подготовки фосфатного сырья для электротерйического и роизводства желтого фосфора.

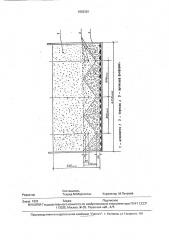

Целью предлагаемого изобретения является уменьшение выбросов сернистых.соединений (SOz и $0з), повышение степени декарбонизации фосфорита с содержанием. СО2 от 3,0 до 12,0 и снижение энергозатрат на проведение процесса, Для достижения указанной цели перед загрузкой аглошихты на колосниковую решетку укладывают слой высотой 70 мм кускового (70-5 мм) фосфорита с содержанием

СО2от3до12, слой профилируют, образуя борозды глубиной, определяемой по формуле:

h = — 2+ 10(а-з), Ь.... Ж „„1803381 А1 (54) СПОСОБ АГЛОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ (57) Сущность; на колосниковую решетку загружают кусковой фосфорит с содержанием

СО2 от 3,0 до 12,00, Профилируют слой, образуя борозды глубиной. определяемой по формуле: h = by+ 10(а-3), где h — глубина борозды, мм, Ь вЂ” высота защитного слоя на решетке, мм, а — содержание COz в куске. На полученный слой загружают агломерационную шихту из мелочи фосфорита, возврата и кокса, Шихту зажигают, спекают при просасывании воздуха через слой, Агломерат охлаждают и выделяют горный продукт.

Содезожание SOz и $0з в аглогазах — 170-300 мг/м, степень декарбонизации — 97,5, 1 з.п.ф-лы, 5 примеров, 1 табл, где h — глубина борозды, мм; -й

b — высота защитного слоя на решетке, (ф

С) а — содержание в куске COz, сотая доля, Частоту борозд устанавливают по углу естественного откоса куска и максимальной глубины борозды.

В данном случае угол естественного откоса фосфсрита 70-5 мм = 45с, максимала- )и„ ная глубина борозды 100 ммследовательно, расстояние между центрами борозд 200 мм. Предлагаемый способ агломерации фосфатного сырья позволяет снизить выбросы сернистых соединений (SOz и

$0з) с 800 до 170 мг/мз, поднять экономичность процесса за счет более полного использования производственной мощности агрегата (прокаленнйй кусок используют как годный агломерат) и тепломассопотока

1803381

h = — + 10(3-3) = 10.

20 укладывали аг кг

55,8 21,2

30 7 11,7

6,5 2,5

7,0 2,7

h = — + 10(6-3) = 40 мм, 20

55 (теплота, сконцентрированная в массе спека конвекционным и контактным путем поглощается куском и идет на декарбонизацию); повысить степень декарбонизации с 50 до 80, Пример 1. В аглочашу на колосниковую решетку загружают 12 кг фосфорита крупностью 5-70 мм с содержанием СО

12, высота слоя 70 мм. С помощью плужка, представляющего собой клин с наклонными плоскостями под углом 45, делали по центру и от центра на расстоянии 200 мм борозды глубиной, рассчитанной по формуле

h = — + 10(а-3), Ь

2 где h — глубина борозды, мм;

Ь вЂ” предохранительный слой 20 мм; а — содержание СО в фосфорите, сотая доля.

На профилированный слой лошихту, состава, : материал фосфорит 10-0 мм возврат 5-0 мм кокс 3-0 мм вода окомкованную в барабане.

Шихту зажигали газовым теплоносителем с температурой 1200-1250 С в течение

2-2,5 мин, а затем спекали и охлаждали при постоянном разрежении под колосниковой решеткой 9,8 кн. Процесс вели до падения температуры отходящих технологических газов с максимума до 80 С. В период ведения процесса спекание-охлаждение отбирали пробы отсасываемого технологического газа на определение в них содержания сернистых соединений (SOz v

ЯОз). Охлажденный спек и кусковый фосфорит взвешивали, дробили и рассеивали, испытывали на механическую прочность по

ГОСТ 15137-77. Отобранные пробы газа анализировали на содержание в нем суммарного SOz и ЯОз.

Получили:

Количество термообработанного продукта — 40,2 кг

Выход годного продукта по+5мм — 27 кг

70о

Показатели на механическую прочность по ГОСТ 15137-77 +5 мм — 72, -0,5 мм—

7 О .

Содержание COz в аглоспеке — 0,3 — декарбонизация 97,5 .

Содержание COz в куске — 2,4 — декарбонизация 80 ., Содержание общего (Ог + Оз) — 170 мг/м .

Пример 2. Как в примере 1 колосниковую решетку загружают 12 кг фосфорита крупностью 5-70 мм, но с содержанием

СОг — З . В слое фосфорита делают нэ.расстоянии 200 мм друг от друга борозды глубиной

Сверху на кусок загружают эглошихту такого же состава, как в примере 1. Спекают и испытывают как в примере 1, Получают: декарбонизация спека — 97,5 декарбонизация куска — 60

Содержание в технологических газах общ. (502 и ЯОз) — 600 мг/м, Выход годного и прочного продукта на том же уровне.

Пример 3. Все так же как в примере

1, но кусковый фосфорит содержит

СОг — 60 . В слое фосфорита делают на расстоянии 200 мм друг от друга борозды глубиной

Остальное как в примере 1.

Получают; декарбонизэция спека — 97,6, декарбонизация куска — 70,1 /, Содержание в технологических газах общ. (S02+ ЯОз) — 300 мг/м .

Выход годного и прочность продукта на том же уровне.

П риме р4. Как впримере1. но кусковый фосфорит содержит 2,5 С02. В этом случае борозды делать нет смысла. Выбросы с технологическими газами сернистых соединений (302 и ЯОз) на уровне аналогов (800 мг/м ). Декарбонизация куска не более 50 . Остальные показатели те же, что и в примере 1-3.

Пример 5. Как в примере 1, но кусковый фосфорит содержит COz — t2,5 .

Глубина борозды должна составлять

h = — + 10(12,5-3) = 105 мм.

Выбросы с технологическими газами сернистых соединений (S02 и S03) 170 мг/м . Содержание СОг в аглоспеке — 0,3 декарбонизэция 97,5 . «Содержание COz в куске — 2,4 — декарбонизация — 80, Однако в этом случае возникает опасность повреждения колосниковой решетки при образовании борозд, а показатели на том же,уровне, что в примере 1.

1803381

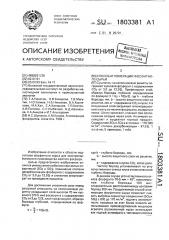

Сравнительные данные способа агломерации ФосФатмзго сырья

Безвозвратные потери тепла с

1 кг готового продукта, кДм

Степень декарбонизации, 2

Содержание в газах

Воз+ 503 мг/мт

Температура агло ме ра та готового

ОС

Загружаемьцт слой

П рине ры

Агловихта О-1Омм

5-70 ни

Кусковый Фюсфорит агловихта кусок рофилирова мне лубина борозды, и, по

Формуле содержание СОЕ, 2 высота слоя, им содерцвние СОз, 8

800

800

507 200

Прототьп (Н.С.Шумаков, А.н.Кунаев. Агломерация фзсфооитов.

Алиа-Ата, 1982 г) 5,0.95

Ох 25

25 агломерат

6-16 мм

Предлагаемый способ

10О

100 86

52

52

230 8,0

230 8,0

230 4,0

230 li8

230 8,5

170

97,5

97,0

97,3

97,0

97,5

70

100

10

70

2,5

12,5

105

Анагюг (а. с. 933761, кл. C 22 В 1/16F. БИ.2 1.7.06.82) 8,0

230 8,0

600

620 50

390

12,0

97,0

Иэ приведенных примеров следует, что в предлагаемом способе агломерации наиболее высокие показатели по снижению выбросов сернистых соединений (502 и ЯОэ) с

800 до 170 мгlм и увеличению степени декарбониэации (с 50 до 80 ) наблюдаются при соблюдении предлагаемых условий в п )имерах 1 -3. В запредельных значениях цфль не достигается.

В таблице приводятся показатели по снижению выбросов сернистых соединений, декарбониэации и тепловым потерям предлагаемого способа агломерации, его а(алогов и прототипа, Анализ этих показателей свидетельствует о том, что предлагае(4(ый способ позволяет по равнению с аНалогом и прототипом при агломерации фосфоритов значительно снизить выброс сернистых соединений, уменьшить потери тепла и повысить декарбонизацию слоя фосфатных материалов.

Формула изобретения

1-. Способ агломерации фосфатного сырья, включающий загрузку кускового

Вниз на когюсниковуш решетку под углом.естеств. откоса укладывали

Фосфорит 5-10 мм с коксон высота

0 гребня 150 мн, сверху укладывали агловнхту 0-10 мм. Обв.высота слоя 300 мм

Аналог (В,А.Ерцюв. Технология

Фосфора, 1979, с. 135- 139)

На решетку укладывали слой «ускового ф-ра 10-50 мн, на него укла- 70 дывали слой аглошнхты и зепи аглоиерационный процесс фосфорита на колосниковую решетку с последующей загрузкой на него окомкованной агломерационной шихты иэ мелочи ф(сфорита, возврата и кокса, зажигание шихты с

5 помощью теплоносителя, спекание при просасывании воздуха через слой, охлаждение, выделение годного продукта и направление возврата с размером частиц менее 5 мин на стадию загрузки фосфорита. о т л и ч а ю щ10 и и с я тем, что, с целью уменьшения выбросов сернистых соединений, повышения степени дека рбонизации фосфорита с содержанием СО2 3-12 и снижение энергозатрат на проведение процесса, слой фос15 форита перед укладкой на него агломерационной шихты профилируют, образуя борозды глубиной h = — + 10(а-3). где

Ь

b — высота защитного слоя на решетке, мм;

20 а — содержание СО2 в куске, 2. Способ по и 1, о тл и ч а ю щи и с я тем, что частоту борозд определяют по углу естественного откоса кускового фосфорита и максимуму глубины борозды.

5,0 80 97,0 900 850 540

1803381

CXW б о 3 д о

° I, °

I с ° б

1 °

4 (r

I Вбб б

4 ° В б

4 В

1 э ° в

t. д u o

° (/, "-Р

° в в б б б б ° -б б б

I ° в б

4 б

v л л

° б d

Ъ в

Ф

Р

O б (бб

И

° б ъ

I

v б бд

Составитель

Техред M.Moðãåíòàë Корректор M.Ïåòðîâà

Редактор

Заказ 1031 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул, Гагарина, 101

° т 4

4, 1, 4 б лб б

° . 1 б, б б в б. б б а б у 4

1ъ д в д

4 л1 J

< . "г" „ ъ л - ц ч Q

J; :, б

Ям

К

4С

Н о. вф

Г-б (О

I-б