Приработочное масло

Иллюстрации

Показать всеРеферат

Сущность изобретения: приработочное масло содержит, мас.%: порошкообразный наполнитель 0,08-0,1, олеиновая кислота 0,02-0,025, октадециламин 0,004-0,009, минеральное масло - до 100. В качестве порошкообразного наполнителя использован порошок с дисперсностью 80-100 X. полученный при охлаждении нагретой в электроискровой дуге латуни. 3 табл. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4851550/04 (22) 16,07.90 (46) 23.03.93. Бюл, N 11 (71) Саратовский институт механизации сельского хозяйства им.М,И,Калинина (72) Г.П.Шаронов, В.И.Цыпцын, В.В,Сафонов, Н.А,Михайлов и Э.К.Добринский (56) Авторское свидетельство СССР

N 1456453, кл. С 10 М 141/10, 1989.

Авторское свидетельство СССР

N1188196,,кл,,С 10 М 133/06, 1985, Изобретение относится к области машиностроения, в частности к смазочным маслам для повышения качества приработки двигателей внутреннего сгорания, агрегатов и узлов трансмиссий и ходовой части машин.

Целью изобретения является снижение износа деталей, .повышение противозадирных и антифрикционных свойств поверхностей трения и улучшение седиментационной стойкости и приработочного масла, Начальный износ деталей двигателя снижается в 1,7 раз, моменттрения в 1,5 раза, нагрузка схватывания повышается на 17...20% и седиментационная стойкость увеличивается в 7...12 раз.

Цель достигается тем, что приработочное масло содержащее минеральное масло, порошкообразный наполнитель и октадециламин дополнительно содержит олеиновую кислоту и в качестве порошкообразного наполнителя содержат порошок с дисперсностью 80„,100 А полученный при охлаждении нагретой в электроискровой дуге латуни при

„„ „„1803419 А1 (я)л С 10 М 141/02//(С 10 М 141/02, 129:40 133/04, 125 04), С 10 N 40:10 (54) ПРИРАБОТОЧНОЕ МАСЛО (57) Сущность изобретения: приработочное масло содержит, мас.%: порошкообразный наполнитель 0,08 — 0,1, олеиновая кислота

0,02 — 0,025, октадециламин 0,004 — 0,009, минеральное масло — до 100. B качестве порошкообразного наполнителя использован порошок с дисперсностью 80-100 Я. полученный при охлаждении нагретой в элект. роискровой дуге латуни, 3 табл. 3 ил. следующем соотношении компонентов, мас.%:

Порошкообразн ый С: наполнитель 0,08...0,1

Олеиновая кислота 0.02...0,025 2

Октадециламин 0.004...0,009

Минеральное масло До 100

Приработочное масло путем смешивания сверхтонких оксидов Cu — Zn с моторным маслом, предварительно подогревая моторное масло до 60 — 70 С. Затем в первую оче- Ы редь добавляют олеиновую кислоту и после тщательного перемешивания вводят окта- а дециламин. О

Сверхтонкие оксиды Cu-Zn получают следующим образом. Порошкообразный сплав Cu — Zn (латунь) нагревают в электро1 ъ искровой дуге до температуры плазмы и резко охлаждают в среде инертного газа, Для получения сверхтонких оксидов

Cu — Zn использовалась латунь марки ЛА 672,5 ГОСТ 17711- 72.

Олеиновая кислота использувтся в качестве стабилизатора для получения однород1803419 ного состава во всем объеме и повышения седиментационной стойкости предлагаемого приработочного масла. Молекулы олеиновой кислоты взаимодействуют и частицами Cu-Zn путем хемосорбции спо- 5 собствуют их равномерному распределению в масле. Количество стабилизатора определяется аналитическим методом

k— з (б + 2 д)3 — бз) где,о — плотность порошка Cu — Zn, р — плотность стабилизатора, д — толщина оболочки стабилизатора, d> — диаметр частиц. 15

Изобретение иллюстрируется следующими примерами и фиг, 1 — 3, B примерах приводятся результаты испытаний, проведенные по следующей методике. Образцы приработочных масел оценивали лабора- 20 торными исследованиями на машине трения марки СМЦ-2 по схеме "ролик-колодка".

Испытания провоуили при постоянной нагрузке 1000 Н/см и частоте вращения ролика 500 об/мин. Время проведения одного 25 испытания составила 3 ч. Во время проведения испытания определяли момент трения (коэффициент трения), температура масляной ванны и поверхностей трения, Износ деталей определялся весовым методом на 30 аналитических весах ВЛА-200 м с точностью измерения 1 10" г, До и после испытаний определяли шероховатость поверхностей трения и взвешивали образцы, Образцы изготавливали из чугуна марки СЧ-25 отливки, 35

Противозадирные свойства определяли по нагрузке схватывания образцов трения, при ее ступенчатом увеличении. За нагрузку схватывания принимали нагрузку, при которой происходит "холодное сваривание" по- 40 верхностей образцов трения, Этот процесс сопровождается резким увеличением момента трения, температуры поверхностей трения и масла, Шероховатость поверхностей трения 45 определяли на профилографе-профилометре мод 201 завода "Калибр".

Пример 1. Влияние состава приработочного масла на антиизносные и антифрикционные свойства предлагаемого состава 50 приработочного масла, Приработочное масло получают следующим образом. Минеральное масло разогревают до 60-70 С, затем тщательно 55 перемешивают, добавляют сверхтонкие оксиды Cu — Zn, После этого добавляют соответствующее количество олеиновой кислоты и в последнюю очередь вводят октадециламин.

0,25

До 100

0.009

Для проведения опытов было подготовлено несколько проб предлагаемого состава приработочного масла с различной концентрацией компонентов, Менялась концентрация сверхтонких оксидов Cu-Zn и в зависимости от этого менялась концентрация олеиновой кислоты и октадециламина.

Готовилось 2 пробы предлагаемого масла при следующих значениях концентрации компонентов, мас, ;

1-я проба: Сверхтонкий порошок Cu — Zn 0,10

Олеиновая кислота 0,025

Октадециламин 0,009

Минеральное масло До 100

2-я проба; Сверхтонкий порошок Cu — Zn 0,08

Олеиновая кислота 0,02

Октадециламин 0,004

Минеральное масло До 100

Также было приготовлено две пробы известного приработочного масла:

3-я проба: Октадециламин 0.0045

Мелкодисперсные оксиды

А! и Si

Минеральное масло

4-я проба: Октадециламин

Мелкодисперсные оксиды

AI u Si 0,30

Минеральное масло До 100

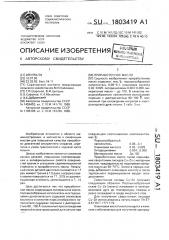

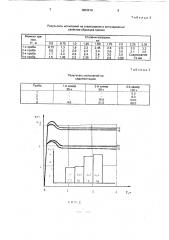

Испытания проб приработочных масел проводилось по указанной выше методике, Результаты испытаний приводятся в табл, 1, фиг, 1. Критериями оптимизации при проведении испытаний были приняты износ образцов трения (колодки) и момент трения (коэффициент трения).

Как видно из табл. 1, фиг, 1 и 2, наименьший износ наименьшие значения момента трения и температуры достигаются при концентрации сверхтонкого порошка Cu-Zn

0,1+0,08 мас., 1- и 2-я пробы масла. Износ образцов трения уменьшился в 1,7, а момент трения в

1,5 раза по сравнению с прототипом.

Пример 2. Влияние состава приработочного масла на антизадирные свойства приработанных поверхностей трения, По результатам противоизносных и антифрикционных испытаний лучшие результаты показали проба 1 и 2 предлагаемого приработочного масла, поэтому в дальнейшем испытания проводились при данных концентрациях сверхтонких оксидов Cu-Zn в предлагаемом приработочном масле.

Для выявления антизадирных свойств прототипа и предлагаемого приработочных масел проводили приработку чугунных образцов на пробах 1-4. Затем образцы трения устанавливали на машину трения и

1803419

Порошкообразный наполнитель

Олеиновая кислота

Октадециламин

Минеральное масло

0,08 — 0,1

0,02 — 0,025

0,004 — 0,009

До 100.

Таблица 1 нагружали их ступенчато, без подвода масла во время проведения всего испытания.

Масляная пленка на их образцах трения создавалась путем их окунания в масло перед установкой на машину трения. Нагружая образцы трения, выявляли зависимость момента трения от нагрузки. При этом устанавливали предельную нагрузку, при которой происходило схватывание и задир трущихся поверхностей в режиме сухого трения. Испытания проводились на машине трения СМЦ-2. Частота вращения ролика

500 об/мин. Работающие образцы нагружали ступенчато через 0,25 кН, считая 1-й ступенью нагрузку в 0,5 кН. Время испытания образцов на каждой ступени нагрузки равнялась 3 мин, за это время происходила стабилизация момента трения, Результаты испытаний приведены в табл, 2, фиг. 3.

Как видно из табл. 2, лучшие антизадирные свойства показали образцы приработанные на предлагаемом приработочном масле. Предельная нагрузка схватывания повысилась на 17-20, ll р и м е р 3. Влияние состава приработочного масла на седиментационную стойкость.

Пробы 1 — 4 приработочных масел в количестве 100 г помещали в пробирки и хранили в штативе, в вертикальном положении при одинаковых условиях (температура, влажность окружающего воздуха и атмосферное давление). При хранении приработочных масел происходит осаждение мелкодисперсных частиц, входящих в состав, При седиментации частиц образуется три фазы;

1 — масло; 2 — переходная зона с некоторым количеством частиц; 3 — осадок, состоя щий из мел кодис перс н ых частиц.

Для характеристики седиментационной стойкости и стабильности приработочных масел измеряли высоту столбца 1-й фазы в пробирке через определенное количество

5 часов хранения; 1-й замер 25 ч, 2-й замер 50 ч, 3-й замер — 100 ч, Высоту столбца масла определяли в мм. Данные испытания приведены в табл. 3.

Как видно из табл, 3, седиментационная

10 стойкость приработочных масел проверялось на способность к образованию осадка компонентов содержащихся в известном и прилагаемом приработочном маслах. Лучшие результаты показал состав предлагае15 мого приработочного масла по сравнению с прототипом (проба 1 и 2), Это объясняется тем, что дисперсность сверхтонких Cu-Zn составляет 80 — 100 А.

20 Формула изобретения

Приработочное масло, содержащее минеральное масло, порошкообразный наполнитель и октадециламин, о т л и ч а ю щ е е25 с я тем, что, с целью снижения износа, повышения противозадирных и антифрикционных свойств и седиментационной стойкости, масло дополнительно содержит олеиновую кислоту и в качестве порошкооб30 разного наполнителя содержит порошок с дисперсностью 80 — 100 А, полученный при охлаждении нагретой в злектроискровой дуге латуни, при следующем соотношении компонентов, мас. :

1803419

Таблица 2

Результаты испытаний на схватывание и антизадирные свойства образцов трения

Таблица 3

Результаты испытаний на седиментацию

Т,ч

Ы Г °

1803419 т," зсс асо

;со айаг.a

Б,50

","-5, 75

C „5С

Редактор Т.Иванова

Заказ 1033 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35., Раушская наб„4/5

Производственно-издательский комбинат "Патент". г. Ужгород. ул. Гагарина. 101

:,0 е

tlat

Ю ание

63 ;ф

Составитель B,ÑàôoíîB

Техред М.Моргентал Корректор Н,Милюкова