Высокопрочный чугун для отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии Высокопрочный чугун для отливок содержит , мас.%: углерод 3.06-3,65,кремний 0,3- 0,8; марганец 1,0-1,8. хром 3,36-6,8, никель 3,05-8,8, медь 0,24-2,6, молибден 0,84-1.8, нитриды ванадия 0,02-0,08, магний 0,002- 0,06, церий 0,002-0,04, вольфрам 1,02-2,08, цирконий 0,38-0,88, бор 0,002-0,01, титан 0,06-0,35, и железо - остальное. Фрикционная теплостойкость чугуна - 2855-2815, термическая стойкость - 4620-4835 циклов. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (SI)5 С 22 С 37/10

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТBO СССP (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ИВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4948513/02 (22) 24.06.91 (46) 23,03.93. Бюл. ¹ 11 (71) Производственное объединение Гом.сельмаш" (72) B.Ê.Ñàâ÷åíêî, М,И.Карпенко, М.П.Избицкий. С.Е.Шкоров, П.Г.Онищенко и А.У.Филимонов . (56) Авторское свидетельство СССР . ¹ 1411351, кл. С 22 С 37/10, 1988.

Авторское свидетельство СССР

¹ 926058, кл, С 22 С 37/10, 1982, Изобретение относится к металлургии и может быть использовано при производстве отливок из микролегированного чугуна, обладающего низкой склонностью к образованию усадочных раковин и повышенными технологическими свойствами и термической стойкостью.

Цель изобретения — повышение термостойкости и стабильности эксплуатационных свойств.

Высокопрочный чугун по данному изобретению, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, магний, церий и железо, дополнительно содержит вольфрам, нитриды ванадия, цирконий, титан и бор при следующем соотношении компонентов, мас, g,:

Углерод 3,05-3,65

Кремний 0,3-0,8

Марганец 1,0 — 1,8

Хром 3,36 — 6,8

Никель 3,05 — 8,8

Медь 0,24 — 2,6

„„5U„„1803459 Al (54) ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ОТЛИВОК (57) Изобретение относится к металлургии

Высокопрочный чугун для отливок содержит, мас., : углерод 3,06 — 3,65,кремний 0.,3—

0,8; марганец 1,0-1,8, хром 3,36 — 6,8, никель

3,05 — 8,8, медь 0,24-2 6,: молибден 0,84-1,8, нитриды ванадия 0,02 — 0,08, магний 0,002—

0,06, церий 0,002 — 0,04, вольфрам 1,02 — 2.08, цирконий 0,38-0,88, бор 0,002 — 0,01, титан

0,06 — 0,35, и железо — остальное. Фрикционная теплостойкость чугуна — 2855 — 2815, термическая стойкость — 4620-4835 циклов.

2 табл, Молибден 0,84-1,8

Нитриды ванадия 0,02 — 0,08

Mar ний 0,002 — 0,06

Церий 0,002 — 0,04

Вольфрам 1,02-2,08

Цирконий 0,33-0,88

Бор 0,002-0,01

Титан 0,06 — 0,3 5

Железо Остальное

Использование предлагаемого чугуна в качестве фрикционного материала для работы в условиях износа при повышенных температурах с высокими удельными давлениями и динамическими нагрузками значительно повышает .износостойкость и надежность деталей узлов трения и других фрикционных деталей, дает возможность снизить трудоемкость изготовления их и заменить стальные литые заготовки на чугунные.

Дополнительное введение нитридов ванадия обусловлено их влиянием на повышение дисперсности структуры. термической

1803459 с ойкости и стабильности служебных свойств, При содержании нитридов ванадия до 0,02 мас.% измельчение структуры и повышение механических и эксплуатационных свойств недостаточно. Верхний предел их содержания обусловлен увеличением концентрации неметаллических включений по границам зерен и снижением динамической прочности, термической и эусплуатаЦИОННОЙ СТОЙКОСТИ. 10

Вольфрам упрочняет структуру, повышает ее микротвердость, механические и служебные свойства и их стабильность. При содержании вольфрама до 1,02 мас.% упрочнение структуры и повышение стабиль- 15 ности термической стойкости и служебных свойств недостаточны.

При концентрации вольфрама более

2,08 мас.% скорость растворения вольфрама, однородность структуры, стабильность 20 эксплуатационных свойств и динамическая прочность снижаются, Содержание кремния в чугуне снижена до б,3-0,8 мас.%, так как при более высоких его концентрациях снижаются износостой- 25 кость и служебные свойства и их стабиль ность, Бор введен как поверхностно-активная добавка, способствующая повышению однородности структуры, эксплуатационных и технологических свойств. При концентрации бора более 0,01 мас.% снижается растворимость ее в матрице, увеличивается пленообразование, снижаются пластиче. ские свойства, а при содержании бора до

0,002 мас. отмечаются недостаточные технологические свойства сплава, недостаточная износостойкость, низкий предел коррозионной усталости и стабильность служебных свойств, Дополнительное введение циркония в состав чугуна повышает модифицирующий эффект, снижает склонность к пленообразованию и увеличивает термостойкость, износостойкость, технологическую пластичность и предел коррозионной усталости, Его влияние на эти свойства начинает сказываться с содержания 0,33 мас,%, а при концентрации циркония в чугуне более 0,88 мас.% снижается жидкотекучесть обрабатываемого сплава. увеличивается склонность к короблению и снижаются пластические и эксплуатационные свойства. Присутствие в лигатуре 0,33-0,88 мас.% циркония усиливает дегазирующее и микролегирующее влияние церия и редкоземельных металлов, которое начинает проявляться при концентрациях 0,002 мас.% церия и 0,002 мас.% магния. При больших низких концентрациях церия и магния повышение технологиче35

55 ской пластичности. жидкотекучести. меха. нических и эксплуатационных свойств недостаточно. При концентрации церия более

0,04 мас. и магния более 0,06 мас.% усиливается пироэффект, снижается стабильность технологических, механических и эксплуатационных свойств.

Содержание марганца (1-1 8 мас.%) способствует раскислению и глубокой очистке чугуна, повышению технологических и эксплуатационных свойств, но при увеличении его концентрации более верхнего предела снижается микротвердость, износостойкость и коррозионная стойкость. Ти-. тан в количестве 0,06-0,35 мас,% повышает коррозионную стойкость, стабильность технологических, механических и эксплуатационных свойств. При увеличении концентрации титана более 0,35 мас. повышается содержание в обрабатываемом сплаве неметаллических включений, что снижает жидкотекучесть и увеличивает склонность к пленообразованию и износу.

При концентрации титана менее 0,06 мас,% термическая стойкость и стабильность механических и эксплуатационных свойств недостаточны.

Молибден в количестве 0,84-1,6 мас, упрочняет металлическую основу и повышает ее микротвердость и прочность, увеличивает износостойкость чугуна в отливках, термическую и фрикционную теплостойкость при повышенных температурах, что обеспечивает существенное повышение эксплуатационной стойкости при термическом и фрикционном разогреве до 800—

1000К. При содержании его до 0,84 мас,% увеличение микротвердости и эксплуатационной стойкости при фрикционном разогреве незначительное, а при концентрации молибдена более 1,8 мас.% увеличиваются количество включений, расположенных по границам литых зерен и неоднородность структуры, снижается динамическая прочность чугуна и эксплуатационная стойкость.

Медь в количестве 0,24 — 2,6 мас, микролегирует металлическую основу, увеличивает ее стабильность до более высоких температур и повышает стабильность пре дела выносливости, что обеспечивает снижение износа при фрикционном разогреве до 800-1000 К. Нижний предел концентрации меди принят от значений (0,24 мас.%), когда заметно повышается микротвердбсть матрицы, износостойкость и стабильность предела выносливости при 1000К. а верхний предел ее концентрации (2,6 мас.%) обусловлен ее ликвацией, снижением микротвердости и фрикционной теплостойкости

1803459

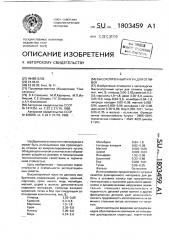

Таблица 1

Со е жение компонентов /железо — остальное/, мас.

Компонент

6 /изв/ 3

3,65

0,8

6,8

1,8

8,8

2,5.

0,04

2,08

1,8

0,01.

0,06

3,8

1,2

7,0 .

1,9

9,2

3,37

0,08

3,0

1,9

0,03

0,1

2,9

0,08

0,08

0,8

2,2

0,05

0,001

0,6

0,32

0,001

0,001

3,50

0,6

6,6

1,6

6,4

0,95

0,007

1,5

1,5

0,006

0.04

2,3

1.3

0.2

0,3

3,0

2,2

О.02

0,5

0,05

3,05

0,30

3,36

1,0

3,05

0,24

0,002

1,02

0,84

0,002

0,002

Углерод

Кремний

Хром

Марганец

Никель

Медь

Церий

Вольфрам

Молибден

Бор

Магний

Нитриды ванадия

Титан .

0.06

0.01

1,10

0,57

0,33

0,06

0,88

0,35

0,65

0,12 при 800-1000 К при более высоких концентрациях, Пример. Опытные плавки проводят в дуговой электропечи емкостью 1,5 т с кислой футеровкой. Микролегирование цирко- 5, нием, ферробором, нитридами ванадия и медью производят в печи за 3 — 6 мин довыпуска в ковш. Перегрев чугуна составлял

1480 — 1500 С. Церий и модификаторы вводят в ковш. Разливку металла производят в 10 сухие жидкостекольные формы при температуре 1410-1450 С.

В табл.1 приведены химические составы чугунов опытных плавок; в табл,2 — результаты механических и эксплуатационных 15 испытаний чугунов, полученных на заготовках и пробах после их закалки и отпуска при 560 — 580 С.

Микротвердость определяют на приборе ПМТ-З, а эксплуатационную стойкость — 20 в условиях фрикционного износа и трещиностойкость — на звездообразных пробах.

Термическую стойкость определяют при термоциклировании в интервале температур 30-900 С, а эксплуатационную 25 стойкость — на испытательных стендах фрикционного износа.

Как видно из данных табл,2, предлагаемый чугун обладает более высокими характеристиками фрикционных свойств и термы ческой стойкости, Формула изобретения

Высокопрочный чугун для отливок, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, магний, церий ижелезо,отлича ющийс я тем, что, с целью повышения термостойкости и стабильности эксплуатационных свойств, он дополнительно содержит вольфрам. нитриды ванадия, цирконий, титан и 6ор при следующем соотношении компонентов, мас. .

Углерод

Кремний

Марганец

Хром

Никель

Медь

Молибден

Магний

Церий

Нитриды ванадия

Вольфрам

Цирконий

Титан

Бор

Железо

1803459

Таблица 2

Показатели

СвойСтва износостойких чугунов

Предлагаемый чугун

Известный

Предел прочности при изгибе, МПа

Термическая стойкость, циклов

Контактная выносли вость, МПа

Коэффициент износостойкости, Кф, МПа

Микротвердость, Н/мм 1

Стойкость к растрескивани о, трещин

Эксплуатационная стойкость. ч

Фрикционная теплостойкость, икл

1062

1076

1087

768

1009

745

4835

4790 3090

3570

2800

682

696

688

612

648

515

6,21

5040

8,86

5845

9,88

5680

10,52

5715

9,96, 5690

6,87

5120

3,7

5.2

4,0

3.9

6,0

6,6

3980

3960

3920

2710

3360

2100

2823

1610

2815

2855

1826

2085

Составитель Г. Дудик

Техред M.Ìîðãåíòàë

Корректор Л. Пилипенко

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина. 101

Заказ 1035 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб.. 4/5