Литая износостойкая сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к производству литейной стали, предназначенной для изготовления деталей , работающих сложных условиях абразивно-коррозионного износа при температуре испытания до 700°С. Сталь содержит , мас.%: углерод 0,22-0,50; марганец 0,40-0,90; кремний 0,20-0,70; хром 0,70- 2,00; никель 0,50-2,00; молибден 0,10-1,00; ванадий 0,05-0,50; вольфрам 0,001-0,10; алюминий 0,02-0,07; барий 0,005-0,05; РЗМ 0,005-0,05 и железо - остальное. Сталь обладает повышенной износостойкостью при температуре до 700°С. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з С 22 С 38/46

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ . ВЕДОМСТВО СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ (I 0CIlATEHT CCCP) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4923713/02 (22) 01,04.91 (46) 23.03.93. Бюл. ¹ 11 (71) Запорожский машиностроительный завод им. В,Я.Чубаря (72) В.А,Гончаренко, А.В.Ермак, А.В.Пархоменко, В.Е.Самойлов, В,M,Tapacoe, Л.Б,Черепинский, В.С,Чумак, А.А,Шаломеев, В.А.Шаломеев и М.С.Шрамко (56) Авторское свидетельство СССР № 1435651, кл. С 22 С 38/40, 1988.

ТУ 48-22-99-83 "Отливки из конструкционной стали повышенного качества"; Сталь

27ХГСНМДТЛА.

Изобретение относится к производству литейных сплавов, предназначенных для изготовления деталей, работающих в сложных условиях абразивно-коррозионного износа при температурах до 700 С, в частности, для звеньев,.скребков, волокуш и др, элементов тяговых цепей печей производства окатышей и спекания глинозема.

Целью изобретения является повышение абразивно-коррозионной износостойкости при температурах эксплуатации до

700 С, что значительно повышает надежность и долговечность литых деталей, работающих в сложных условиях абразивнокоррозионного износа при повышенных температурах.

Для достижения указанной цели в известную сталь дополнительно введены алюминий, барий, ванадий, вольфрам, Р3М и ингредиенты взяты в следующем соотношении, мас.%:

„„. Ж„„1803463 А1 (54) ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ (57) Изобретение относится к металлургии, а именно к производству литейной стали, . предназначенной для изготовления деталей, работающих сложных условиях абразивно-коррозионного износа при температуре испытания до 700 С, Сталь содержит, мас,%: углерод 0,22-0,50; марганец

0,40-0,90; кремйий 0,20-0,70; хром 0,702,00; никель 0,50 — 2,00; молибден 0,10 — 1,00; ванадий 0,05-0,50; вольфрам 0,001 — 0,10; алюминий 0,02 — 0,07; барий 0,005-0.05; РЗМ

0,005-0,05 и железо — остальное, Сталь обладает повышенной износостойкостью при температуре до 700 С. 1 табл.

Углерод 0,22 — 0,50

Марганец 0,40 — 0,90

Кремний 0,20 — 0.70

Хром 0,70 — 2,00

Никель 0,50 — 2,00

Молибден 0,10-1,00

Ванадий 0,05-0,50

Вольфрам 0,001 — 0,10

Алюминий 0,02 — 0,07

Барий 0,005-0,05

Р3М 0,005 — 0,05

Железо Остальное

По сравнению со сталью, выбранной в качестве прототипа, предложенное техническое решение имеет следующие отличи- тельные признаки; дополнительно введены алюминий 0,02-0,07%, барий 0,005 — 0,05%, ванадий 0,05-0.50 j, âîëьфрам 0,001-0,10% и Р3М 0.005-0,05%; изменены верхний пре- дел содержания углерода, концентрации марганца, кремния, хрома, никеля и молиб1803463 дена. Таким образом, заявляемое техническое решение соответствует критерию углерода, хрома, никеля и молибдена увеличено с целью повышения уровня абразивно-коррозионной износостойкости при повышенных температурах. Концентрация марганца и кремния понижена с целью снижения микронапряжений, возникающих в металлической матрице.

Высокие значения абразивно-коррозионной стойкости при повышенных температурах достигаются при содержании углерода 0,22 — 0;50%, марганца 0,40-0,20%, кремния 0,20-0,70%, хрома 0,70-2,0%, никеля 0,50 — 2,0%, молибдена 0,10 — 1,0%, При содержаниях углерода, марганца, кремния, никеля и молибдена вьнше указанных возрастают микронапряжения в металлической матрице, что приводит к интенсификации абразивно-коррозионного износа. При концентрациях вышеназванных элементов ниже указанных пределов происходит резкое снижение твердости, прочности и, как следствие, износостойкости и уменьшение общего ресурса работы деталей, Дополнительное легирование стали ванадием в количестве 0,05 — 0,50% способствует увеличению абразивной износостойкости при повышенных температурах, вследствие образования карбидов и карбонитридов ванадия, обладающих высокой твердостью и нерастворимых при длительной эксплуатации при температурах до

700 С. При содержании ванадия менее

0,05% его благоприятное влияние не сказывается, т.к. карбиды и карбонитриды ванадия образуются в недостаточном количестве для заметного повышения эксплуатационных свойств, При концентрации ванадия более

0,5% образуются избыточные карбиды и карбонитриды ванадия, которые; выделяясь по границам зерен и загрязняя их, способствуют понижению абразивно-коррозионной износостойкости, Присадка вольфрама 0„001 — 0,10% очень благоприятна для повышения абразивно-коррозионной износостойкости при повышенных температурах. Образующиеся карбиды вольфрама черезвычайно мелкодисперсны, имеют высокую твердость и не теряют своих свойств при повышенных температурах. Кроме того, равномерно располагаясь в металлической матрице они измельчают ее и способствуют повышению отпускоустойчивости и увеличению абразивно-коррозионной износостойкости при температурах эксплуатации до 700 С.

Содержание вольфрама менее 0,001% недостаточно для заметного влияния на абразивно-коррозионную износостойкость при повышенных температурах. При концентрации вольфрама более 0,1% абраэивно-коррозионная износостойкость снижается из-за загрязнения границ зерен избыточными выделениями карбидов вольфрама.

Совместная присадка алюминия, бария и Р3М существенно изменяет природу карбидных и карбонитридных выделений — взамен угловатых выделений образуются округлые, в которых остроугольные карбиды и карбидонитриды ванадия, вольфрама и хрома заключены в округлые оксисульфидные оболочки, Это приводит к значительному снижению локальных микронапряжений вокруг карбонитридных выделений, это особенно важно для отливок эксплуатирующихся в условиях абразивно-корроэионного износа при повышенных температурах.

20 Положительное влияние бария и РЗМ на эксплуатационные характеристики предлагаемой стали проявляется в .пределах

0,005-0,05% каждого, Содержания бария и

РЗМ ниже 0,005% каждого недостаточно

25 для создания вокруг остроугольных нитридных и карбидных образований округлых пластичных оболочек. Поэтому локальные микронапряжения вокруг них весьма высокие, что приводит к существенному разви30

50 тию процессов абразивно-корроэионного разрушения. При содержании бария и РЗМ выше 0,05% каждого усиливается процесс повторного окисления стали при разливке, вызывающий загрязнение металла оксидными включениями, что приводит к снижению показателей абразивно-коррозионной износостойкости, как при обычных, так и повышенных температурах, Благоприятное воздействие алюминия в интервале концентраций 0,02-0,07% при наличии бария и РЗМ на эксплуатационные свойства обьясняется образованием округлых пластичных оксисульфитных оболочек вокруг остроугольных карбидных и нитридных образований, Локальные микронапряжения вокруг таких образований низкие, поэтому процессы абразивно-коррозионного разрушения при повышенных температурах не получают развития. Содержание алюминия более 0,07% не оказывает паложительного влияния на уровень абразивнокоррозионной износостойкости, вследствие развития процесса повторного окисления при разливке и загрязнении границ зерен оксидными включениями. При содержании алюминия менее 0,02% округлые оболочки вокруг карбидных и нитридных выделений не образуются, т,к металл раскислен не достаточно и барий расходуется на раскисление, Кроме того, при концентра1803463

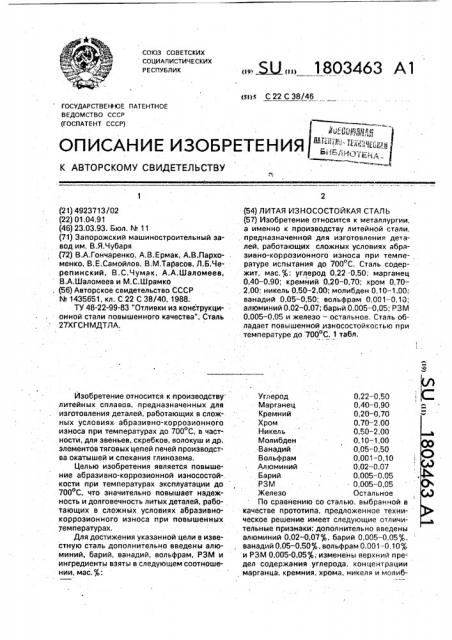

Относительная /E /* абразиано-коррозионная износостойкость при темпе а испытания С

Химический состав. мас. л

Номер плавки

5О0 700

0.95 0.97

P3M Fe

О,ОО3 ОставьAI

Ва

Nl Mo Со

С Мл Sl Cr

0.18 0.30 0.10 0,60!

0,91

092

О,ОО3

001

0,02 0,0005

0,40 0,05

I ное

То же

0,.05

0.27

0,50

0.53

3 4

6 известный

0 22 0.40

0.36 0.65

0.50 0.90

0.55 1.00

0.27 1.20

0.20 0,70

0,45 1.35

0.70 2.00

0.80 2,10

1.0 1.0

0.50

1,25

2.00

2. 10

0.95

0,10

0.55

1.00

1. 05

0,20

1,21 1.25

1,29 1,30

1.21 1,23

0,95 0,94

1,0 1.0

О.ОО5

0,027 о,oso

o.oss.

0 005

0,27

o.oss

0.0010

0.0500

0,1000

0.1050 п,02

0.045

0.07

0.08

1,15

1.24

1,09

0.96

I,0

1,24

1,15

0.98

i.o

0.40

0.05

P эталона

+е

P образца где Рьк, — потеРЯ массы эталоном / за эталон пРинЯта сталь. выбРаннаа нами в качестве пРототипа/;

Pp4p, — потеРЯ массы обРазцом из поеплагаемой Стали, Составитель В. Самойлов

Техред М,Моргентал Корректор Л. Пилипенко

Редактор

Заказ 1035 Тираж .. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 ции алюминия ниже 0,027, образуются звтектические сульфиды П типа располагающиеся по границам зерен. В результате вышеизложенного. абразивно-коррозионная износостойкость при повышенных тем пературах низкая.

Таким образом, высокая абразивнокоррозионная износостойкость при повышенных температурах (до 700 С) достигается в результате легирования ванадием, вольфрамом и модифицированием алюминием совместно с барием РЗМ в сочетании с углеродом, марганцем, кремнием, хромом, никелем и молибденом, железом в указанных пределах, Предлагаемую сталь выплавляли в 60 кг индукционной печи с основной футеровкой.

Проведено 5 плавок предлагаемой стали и

1 плавка стали, выбранной нами за прото тип. От каждой плавки отбирали литые образцы на химический анализ и испытания на абразивно-коррозионный износ при температурах 100, 300, 500 и 700 С, Испытания проводили на установке ускоренных испытаний, разработанной в Запорожском машиностроительном институте им. В,Я.Чубаря. Параллельно испытывали предлагае мую и выбранную в качестве прототипа стали. Испытания проводили в среде спека глиноземного производства. Длительность испытания 6 часов, В таблице приведен химический сос-;ав, результаты испытаний на абразивно-коррозионный износ при 100, 300, 500 и 700 С известной и предлагаемой стали, Как видно иэ данных таблицы, уровень абразивно-коррозиснной иэносостойкости при температурах испытания 100, 300, 500 и

700ОС предлагаемой стали был выше, чем у

5 известной (плавки 2, 3, 4). При испытании предлагаемого сплава со значениями входящих в его состав ингредиентов ниже нижнего (плавка 1) и выше верхнего (плавка 5) заявляемых пределов абразивно-корроэи10 онная износостойкость была ниже, чем у прототипа (плавка 6), Формула изобретения

15 Литая иэносостойкая сталь, содержащая железо, углерод, марганец, кремний, хром, никель, молибден, о т л и ч а ю щ а яс я тем, что, с целью повышения абразивнокоррозионной изчосостойкости при темпе20 ратурах до 700 С, она дополнительно содержит ванадий, вольфрам, алюминий, барий и Р3М при следующем соотношении компонентов, мас. 7,:

Углерод . 0,22 — 0,50

25 Марганец 0,4-0,9

Кремний 0,2-0,7

Хром 0,7-2,0

Никель 0,5 — 2

Молибден 0,1 — 1

30 Ванадий 0.05 — 0,50

Вольфрам 0,001 — 0,10

Алюминий 0,02-0,07

Барий 0,005 — 0,05

P3 М 0,005 — 0,05

35 Железо Остальное