Устройство для обжига керамических изделий

Иллюстрации

Показать всеРеферат

Сущность изобретения: печь снабжена наружным кожухом, установленным на силовой кожух с зазором, образующим вытяжной охлаждающий канал. Силовой и наружный кожухи выполнены из прямоугольных панелей. Футеровка выполнена в виде монолитных блоков, установленных друг относительно друга с щелевыми зазорами . В охлаждающем канале установлен теплообменник. Между силовым и наружными кожухами установлены поперечные турбулизаторы. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4857953/33 (22) 06.08.90 (46) 23.03.93. Бюл, М 11 (71) Научно-производственное объединение

"Молния" и Научно-производственное объединение "Мотор" (72) М.Я.Гофин, А.Ф.Ивах, А.А.Рыжов, Д.П.Широких, Ю,В.Филин и С,Ю.Одиноков (56) Шишков И.А., Айзенберг А.А. и др. "Сооружение промышленных печей", Справочник строителя, М., Стройиздат, 1986.

Булавин И.А; "Теплотехника в производстве фарфора и фаянса", М., Легкая ин дустрия, 1972, с.141.

Изобретение относится к области термической обработки керамических изделий и может быть использовано в машиностроении, для производства строительных материалов и изделий художественного промысла.

Цель изобретения — упрощение возможности перебазирования и повышение экономичности устройства для обжига керамических изделий.

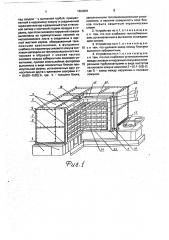

На фиг.1 представлен общий вид устройства; на фиг.2 — схема тепловых затворов фундамента и вытяжной трубы; на фиг.3— схема газовоэдушных коммуникаций устройства; на фиг.4 — схема крепления блоков многослойной футеровки; на фиг.5 — схема установки металлических стоек устройства на направляющие фиксаторы облегченного фундамента через тепловой затвор..... Ы,, 1803691 А1 (51)5 F 27 В 3/12, F 27 D 1/00 (54) УСТРОЙСТВО ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (57) Сущность изобретения; печь снабжена наружным кожухом, установленным на силовой кожух с зазором, образующим вытяжной охлаждающий канал. Силовой и наружный кожухи выполнены из прямоугольных панелей. Футеровка выполнена в виде монолитных блоков, установленных друг относительно друга с щелевыми зазорами, В охлаждающем канале установлен теплообменник, Между силовым и наружными кожухами установлены поперечные турбулизаторы. 5 ил.

Сборка устройства осуществляется следующим образом, На выбранной рабочей и площадке устанавливается облегченный QQ фундамент 1, который для быстрого монта- С жа (демонтажа) и зкономии затрат, собирается из отдельных фундаментных блоков, например из бетона см. фиг.1.

На фундамент 1 установлен металличе- 0 ский силовой кожух 2.

Фундамент 1 снабжен по периметру силового кожуха 2 тепловым затвором 3, образующим с нижней частью силового кожуха а лабиринтное замковое уплотнение выполненное, например, в виде П-образного профиля 4, в который засыпан огнеупорный материал 5, например шамотная крошка или кварцевый песок фиг.2.

Конструкция теплового затвора обеспечивает быстроту монтажа (демонтажа) уст1803691 ройства, одновременно сводит к минимуму тепловые потери.

На весь силовой кожух 2 установлен наружный кожух 6 с зазором. Боковые части 7 силового кожуха 2 и наружного кожуха 6 выполнены из прямоугольных панелей одинаковых размеров из металлического листа.

Прямоугольные панели 7 из которых состоят боковые и верхние части наружного кожуха 6, через металлические стойки 8 с помощью механического крепежа 9, например, болтового соединения, скреплены в единый жесткий каркас, образующий корпус устройства фиг.1, что позволяет быстро и экономично производить сборку (разборку) элементов конструкции и устройства.

Прямоугольные панели 7 собирают из металлических листов, причем лист 10 металлического силового кожуха 2 подкреплен металлическими профилями 11, на которые затем устанавливается лист 12, образующий наружный кожух 6 фиг.2.

Зазор между наружным 6 и силовым 2 кожухами имеет величину D = (0,006 — 0,05) Н, где 8 — высота силового кожуха 2, Зазор образует вытяжной .охлаждающий канал

13, который у фундамента со всех сторон соединен с атмосферой фиг.3.

Зазор величиной менее 0,006 Н не обеспечивает необходимого расхода воздуха, при естественной конвекции, для поддержания требуемого температурного режима силового кожуха 2, что приведет к перегреву последнего и, вследствие мощного теплового излучения, наружного кожуха, что недопустимо по требованиям техники безопасности, а также ведет к значитель. ным тепловым потерям. Зазор величиной более 0,05 . Н приводит к неоправданному увеличению веса конструкции, а следовательно, к увеличению расходов на транспортировку.

Величина зазора в диапазоне 0 =

=(0,006-0,05) Н обеспечивает эффективное охлаждение конструкции при минимальном весе, что позволяет быстрее и экономичнее транспортировать устройство.

Вытяжной охлаждающий канал 13 под сводом 14 объединен в вытяжную трубу 15, укрепленную к наружному кожуху 6, соединенную в свою очередь через вентилятор 16 с системой подачи воздуха в горелки 17, через легкоразъемный стык 18 с направляющими ловителями 19 вытяжной трубы 15 и тепловой затвор 20 фиг.1,2, который состоит из металлического корпуса 21, в который засыпан высокоогнеупорный материал, например, шамотная крошка или кварцевый песок 5.

Конструкция теплового затвора 20 обеспечивает легкость и быстроту монтажа (демонтажа) устройства, и одновременно сводит к минимуму тепловые потери.

В локальных точках на внутренней поверхности силового кожуха 2 устанавливаются детали быстроразъемного и, "0 следовательно, более экономичного в эксплуатации механического крепежа, например, шпильки 22. На шпильках крепятся монолитные блоки 23 многослойной футе- ровки 24, которые устанавливаются с щеле15 выми зазорами 25 Z = (0,001 — 0,05) Ь, где

b — толщина блока фиг.1, 4, Щелевые зазоры 25 заполняются теплоизоляционными уплотнениями 26.

Щелевые зазоры 25 величиной менее

20 0,001 Ь не могут компенсировать взаимное сближение боковых поверхностей монолитных блоков 23 многослойной футеровки 24, и как следствие, их разрушение при возможных температурных деформациях металлических конструкций каркаса и деформациях при транспортировке, что значительно удорожает ремонт устройства.

Щелевые зазоры 25 более 0,05 Ь не обеспечивают надежной теплоизоляции ме30 таллической конструкции, приводят к перегреву силового кожуха 2 и соответственно к тепловым потерям, а также к увеличению веса конструкции и расходов на транспортировку.

Щелевые зазоры 25, величина которых находится в диапазоне Z = (0,001 — 0,05) Ь, обеспечивают надежную компенсацию перемещений боковых поверхностей монолит40 ных блоков 23 многослойной футеровки 24

0 при оптимальной толщине теплоизоляционного уплотнения 26, Металлические стойки 8 защищаются теплозащитными монолитными многослойными блоками в виде призм 27, вставленных

45 в зазор между торцами монолитных блоков

23 каждых двух соседних стенок силового кожуха 2 и свода 14 фиг,1, Верхняя поверхность всех блоков 23, 27 и теплоизоляционных уплотнений 26 покрывается защитным керамическим слоем 28 фиг.4 для повы шения эрозион ной стойкости блоков 23, 27 и уплотнений 26 от воздействия продуктов сгорания.

Кроме того для уменьшения тепловых потерь вытяжной-охлаждающий канал 13 соединен с системой подачи воздуха в горелки

17 через теплообменник 29, причем сам теплообменник 29 установлен внутри канала 30, 1803691 соединенного с вытяжным охлаждающим каналом 13 фиг.3.

Кроме того для уменьшения тепловых потерь в зазорах монолитные блоки 23 стыкуются друг с другом через лабиринтные зазоры 31 фиг.4.

Кроме того, для более эффективного отвода тепла от силового кожуха 2 с последующим его вторичным использованием, установлены поперечные турбулизаторы в виде выступов 32 на силовом кожухе шириной 1 = (0,1-0,5) О, где D — зазор между наружным и силовым кожухом фиг.2.

Ширина выступов 32 менее 0,1 D, вследствие соизмеримости с толщиной пограничного слоя при ламинарном течении, не обеспечит необходимой степени турбулизации охлаждающего потока в вытяжном охлаждающем канале 13 для интенсификации процесса теплосъема, что может привести к дополнительным энергетическим затратам на принудительное вентилирование вытяжного охлаждающего канала.

Ширина выступов 32 величиной более

0,5 0 увеличит гидравлическое сопротивление вытяжного охлаждающего канала 13, вызовет увеличение тепловых потерь и веса конструкции, что также увеличит издержки при транспортировке.

Ширина выступов 32, находящаяся в диапазоне (0,1-0,5) D обеспечит оптимальную степень турбулизации потока в вытяжном охлаждающем канале-13, эффективное охлаждение конструкции и вторичное использование тепла.

Фундамент 1 служит одновременно подом 33, который является подставкой для установки керамических изделий 34, подлежащих обжигу фиг.1, Подъем и перемещение устройства осуществляется за такелажные крепления 35, которыми снабжены металлические стойки

8 фиг.1. На фундаменте 1 выполнены направляющие фиксаторы 36, в которые сьемно установлены металлические стойки 8 фиг.5.

Заявляемое устройство работает следующим образом. На фундамент 1 печи, служащий одновременно подом ЗЗ размещают подлежащие обжигу керамические изделия

34, например садки кирпича — сырца фиг.1.

Подъемное устройство за такелажные крепления 35 устанавливает корпус печи на фундамент 1, при этом нижняя часть силового кожуха 2 по всему периметру попадает в тепловой затвор 3, Одновременно вытяжная труба 15 при помощи направляющих ловителей 19 попадает в тепловой затвор 20 фиг.2, а металлические стойки 8 устанавливаются на направляющие фиксаторы 36 фиг.5.

Вентилятор 16 создает поток воздуха в вытяжном охлаждающем канале 13, кото5 рый поступает к горелкам 17. Подогретый до необходимой температуры воздух подается в рабочую камеру фиг.3.

Отработанная газовоздушная смесь, содержащая продукты обжига удаляется из

10 рабочей камеры через дымососный канал

30, Лоток воздуха, проходящий через вытяжной охлаждающий канал 13 дополнительно подогревается в теплообменнике 29, 15 установленном внутри дымососного канала

30, соединенного с вытяжным охлаждающим каналом 13 фиг.3.

По завершении цикла обжига подьемHbfM устройством затакелажные крепления

20 35 корпус печи поднимается, происходит быстрая расстыковка тепловых затворов 3 и

20 силового кожуха 2 и вытяжной трубы 15 соответственно, а металлические стойки 8 выходят из направляющих фиксаторов 36, 25 Производится разгрузка печи, на место прошедших обжиг керамических изделий 34 устанавливаются другие, процесс повторяется.

Использование предлагаемого устрой30 ства для обжига керамических изделий обеспечивает по сравнению с существующими устройствами следующие преимущества:

1, Упрощает возможность перебазиро35 вания к новому месту производства.

2, Уменьшает финансовые и ресурсные затраты на свое изготовление и эксплуатацию, то есть более экономично, 3. Направлено на улучшение условий

40 труда, 4, Направлено на защиту окружающей среды.

Формула изобретения

45 1. Устройство для обжига керамических изделий, содержащее установленный на фундаменте силовой кожух, к внутренним, верхней и боковым частям которого локально укреплены свод и многослойная футеров50 ка на механическом крепеже, горелки и вытяжная труба, о т л и ч а ю щ е е с я тем,. что, с целью упрощения возможности его перебазирования и .повышения экономичности устройства за счет снижения тепло55 вых потерь, оно снабжено наружным кожухом, установленным на силовой кожух с зазором D = (0,006 — 0,05).Н, где Н вЂ” высота силового кожуха, и образующим вытяжной охлаждающий канал, который у фундамента со всех сторон соединен с атмосферои, а

1803691 над сводом — с вытяжной трубой, прикрепленной в наружному кожуху и соединенной через вентилятор и разъемный стык и тепловой затвор с системой подачи воздуха в горелки, при этом силовой и наружный кожухи выполнены из прямоугольных панелей из металлического листа и соединены в единый жесткий каркас, оборудованный такелажными креплениями, а фундамент снабжен по периметру силового кожуха тепловым затвором из теплоизоляционного материала и образует с нижней частью силового кожуха лабиринтное замковое уплотнение, причем многослойная футеровка выполнена s виде монолитных блоков прямоугольной формы, установленных друг от= носительно друга с щелевыми зазорами Z

- (0,001-0,05) Ь, где Ь вЂ” толщина блока, заполненными теплоиаоля ционными уплотнениями, а верхняя поверхность всех блоков покрыта защитным керамическим слоем, 5 2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что оно снабжено теплообменником, установленным в вытяжном охлаждающем канале.

3. Устройство по п.1, о т л и ч а ю щее10 с я тем, что щелевой зазор между блоками выполнен лабиринтным, 4. Устройство по п.1, отл ич а ю ще ес я тем, что оно снабжено установленными между силовым и наружным кожухами попе15 речными турбулизаторами в виде выступов на силовом кожухе шириной Z = (0,1-0,5) D, -. где Π— зазор:между наружным и силовым кожухом.

1803691

1803691

Составитель Н. Радькова юг. 5

Техред М. Моргентал .Корректор А. Обручар

Редактор Т, Куркова

Заказ 1046 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101