Способ изготовления изолирующих узлов стопорных устройств

Иллюстрации

Показать всеРеферат

Использование: при изготовлении герметичных вводов кабельных линий. Сущность: приготовление компаунда из предварительно обезвоженных и дегазированных смолы, отвердителя и наполнителя путем смешивания их в заявленных последовательности и пропорциях, заливки компаундом стопорных устройств и термообработки. При этом увеличено время размешивания смолы и наполнителя и предложено введение отвердителя в течение 40-60 с при включенной мешалке. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 Н 01 В 19/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ а„

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

" ".-/

{21) 4774282/07 (22) 26,12.89 (46) 23.03.93. Бюл. Мг 11

{71) Центральное проектное конструкторско-технологическое бюро "Электротехмон гаж" (72) А,Ю.Теняков, С.В.Майданов, В.П,Лавриненко и А.К,Власенко (56) Авторское свидетельство СССР

Q 1712968, кл. Н 01 В 19/00, 1989. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛИРУЮЩИХ УЗЛОВ СТОПОРНЫХ УСТРОЙСТВ (57) Использование: при изготовлении герметичных вводов кабельных линий, Сущность: приготовление компаунда из предварительно обезвоженных и дегазированных смолы, отвердителя и наполнителя путем смешивания их в заявленных последовательности и пропорциях, заливки компаундом стопорных устройств и термообработки, При этом увеличено время размешивания смолы и наполнителя и предложено введение отвердителя в течение 40 — 60 с при включенной мешалке. 1 ил., 1 табл.

О (лЭ

Ca) M

1) ! а

Изобретение относится к электротехнике, В частности к электроизоляционной технике, и может быть использовано при изготовлении герметичных вводов.

Целью заявляемого изобретения являЕтся повышение качества и долговечности изолирующих узлов при приготовлении массы компаунда до 2 кг.

Поставленная цель достигается тем, что в способа изготовления изолирующих узлов

Стопорных устройств, при котором предварительно обезгаженную смолу нагревают до 60 — 100 С в зависимости от массы компаунда и размешивают с предварительно просеянным и прокаленным наполнителем, взятым в количестве 100 — 110 г на 100 г смолы, в полученную смесь вводят предварительно обезгаженной и нагретый до

20 — 40 С в зависимости от массы компаунда отвердитель в количестве 30 — 37 r на 100 г смолы и перемешивают 4 — 5 мин в камере с остаточным давлением не более 300 Па, и полученный компаунд заливают в предварительно нагретые до 40 — 60 С стопорные устройства при общей продолжительности,, Ы„„1803932 А1 розлива не более 20 мин и выдерживают их

3-4 мин, сбрасывают вакуум до атмосферногодавления, заливки нагревают последовательно до

80 — 90, 110 — 125 С, выдерживают соответственно 3,5 — 4 и 0,5 — 1 ч, охлаждают до температуры окружающей среды, нагрев и охлаждение осуществляют со скоростью не более 2 С/мин, согласно изобретению смолу и наполнитель размешивают в течение

15 — 20 мин, а отвердитель вводят в эту смесь равномерно в течение 40 — 60 с при включенной мешалке, Данные отличия от прототипа свидетельствуют о соответствии заявляемого технического решения критерию изобретения

"новизна".

Размешивание смеси смолы и наполнителя в течение 15-20 мин обеспечило получение высоко однородной смеси при приготовлении компаунда массой 1.5-2 кг.

Размешивание смеси менее 15 мин не дает полной однородности, что приводит к возникновению в массе компаунда областей полимеризации, способствующих перегреву и закипанию материала в жидкой фазе, 1803932

Перегрев материала снижает качество и долговечность изолирующих узлов. В размешивании более 20 мин нет необходимости, но оно допустимо, Однако, увеличение верхнего предела интервала снижает производительность способа. Однородность массы компаунда обеспечена также и равномерным введением отвердителя в течение 40 — 60 с при включенной мешалке, Более быстрое введение ухудшает однородность, а более медленное уменьшает возможность выполнить все операции приготовления компаунда и заливки изолирующих узлов за минимально короткое время, Последнее обстоятельство является важным, поскольку оно обеспечивает невыход за пределы интервала жизни компаунда в жидкой фазе., а следовательно, высокое качество и долговечность изолирующих узлов, Таким образом, заявляемый способ соответствует критерию изобретения "положи тел ь н ы и эфф . кт", В информационном поиске не выявлены технические решения, в которых с целью повышения качества и долговечности изолирующих узлов стопорных устройств при приготовлении массы компаунда 1,5-2 кг смолу и наполнитель размешивают в течение 15 — 20 мин, а отвердитель вводят в эту смесь равномерно в течение 40 — 60 с при включенной мешалке.

Это дает основание предположить о соответствии заявляемого технического решения критерию изобретения "существенные отличия", Операции предлагаемого способа изготовления изолирующих узлов стопорных устройств герметичных вводов кабелей следующие:

Обезгаженную смолу Уп 666-1 помещают в вакуумную емкость для смолы установки для приготовления компаунда и его заливки.

Обезгаженный отвердитель Уп — 0633 помещают в вакуумную емкость для отвердителя установки. Просеянный и прокаленный наполнитель — молотый кварц помещают в вакуумную емкость для наполнителя установки. В вакуумную колонку установки помещают стопорные устройства со жгутами проводов и закрепляют их. Герметизируют колонку, Нагревают смолу до 60-100 С, отвердитель до 20 — 40 С в зависимости от массы компаунда и стопорные устройства до 40-60 С.

Одновременно с нагревом вакуумируют колонку до остаточного давления не более 300

Па и выдерживают это давление в течение

40 — 60 мин. Сливают в смесительную емкость смолу в количестве, необходимом для заливки определенного количества стопорных устройств, Засыпают в смесительную емкость наполнитель в количестве 100 — 110 г на 100 г смолы. Размешивают смолу и наполнитель в течение 15 — 20 мин, Равномерно сливают в течение 40 — 60 с в смесительную емкость отвердитель в количестве 30 — 37 г в зависимости от эпоксидного числа смолы на

100 г смолы. Размешивают смесь из смолы, наполнителя и отвердителя в течение 4 — 5 мин, Компаундом из смесительной емкости заполняют стопорн ые устройства со жгутами проводов до требуемого уровня в течение времени не более 20 мин, Выдерживают стопорные устройства в залитом состоянии в течение 3 — 4 мин. Сбрасывают вакуум до

"5 атмосферного давления. Нагревают компаунд в стопорных устройствах (заливки) до 80—

90 С и выдерживают ее в течение 3,5 — 4 ч, Нагревают заливку до 110-125 С и выдерживают температуру в течение 0,5 — 1 ч. Охлаждают компаунд в стопорн ых устройствах до температуры окружающей среды. Скорость нагрева и охлаждения — не более

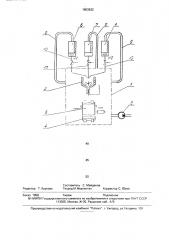

2 С/мин, Извлекают стопорные устройства из колонки, На чертеже показана установка для реализации способа.

Установка для приготовления компаунда и его заливки содержит вакуумную колонку

1 со смесительной емкостью 2, вакуум-насосом 3, нагревателем 4 и приспособлением 5 для установки стопорных устройств, вакуумные емкости 6, 7, 8 соответственно для смолы, отвердителя и наполнителя, Вакуумные емкости 6, 7 и 8 установлены на вакуумной

35 колонке 1 и связаны с нею вакуум-проводами 9 и со смесительной емкостью 2— трубопроводами 10 смолы, отвердителя и наполнителя с регулируемыми вентилями.

Вакуумные емкости 6„7 и 8 имеют нагрева 0 тели и шкалы для отсчета доз, Смесительная емкость 2 имеет сливной кран, Таким образом, установка имеет общую вакуумную систему, обеспечивающую проведения операций дозирования компонен45 тов, из смешивания для приготовления компаунда, заливки в стопорные устройства и термообработки в условиях вакуума, Выделяющиеся из компонентов, компаунда и оборудования, находящегося в установке, 50 водяные пары и газ выводятся из внутреннего объема установки вакуум-насосом 3. В остальном работа установки ясна из описанного выше способа, Примеры приготовления эпоксидного компаунда Уп — 109 — 1 (ТУ 6-05 — 241 — 306 — 85) массой 1,5-2 кг и изготовления изолирующих узлов стопорных устройств даны в таблице, Указанные режимы обеспечили высокое качество и долговечность изолирующих узлов по сравнению с прототипом.

1803932

40 — 60 С стопорные устройства при общей продолжительности разлива не более 20 мин и выдерживают их 3 — 4 мин, сбрасывают вакуум до атмосферного давления, заливки

5 нагревают последовательно до 80 — 90 С, 110 — 125 С, выдерживают соответственно

3,5 — 4,0 и 0,5 — 1,0 ч, охлаждают до температуры окружающей среды, нагрев и охлаждение осуществляют со скоростью не более 2

10 гр/мин, отличающийся тем, что, с целью повышения качества и долговечности изолирующих узлов при приготовлении компаунда с массой 1,5 — 2 кг, смолу и наполнитель размешивают в течение 15 — 20 мин, 15 а твердитель вводят в эту смесь равномерно в течение 40 — 60 с при включенной мешалке.

Количественные ха

Опе ации способа

Вакуумирование емкостей 6,7,8 и колонки 1

Нагрев смолы Уп 666-1 отвердителя Уп-0633 стопорных устройств

Слив смолы в емкость 2 и засыпка наполнителем

Размешивание смеси смолы с наполнителем

Равномерный слив отвердителя в емкость 2 при включенной мешалке

Размешивание смеси смолы с наполнителем и отвердителем

Залив компаундом стопорных устройств

Выдержка заливок

Сброс вакуума в колонке 1

Нагрев заливок

Выдержка температуры

Нагрев заливок

Выдержка температуры

Охлаждение заливок

Формула изобретения

Способ изготовления изолирующих узлов стопорных устройств, при котором предварительно обезгаженную смолу нагревают до 60 — 100 С в зависимости от массы компауНда и размешивают с предварительно просеянным и прокаленным наполнителем, взятым в количестве 100 — 110 г на 100 г смолы, в полученную смесь вводят предварительно обезгаженный и нагретый до 20 — 40 С в зависИмости от массы компаунда отвердитель в колИчестве 30 — 37 г на 100 г смолы, перемешивают в течение 4 — 5 мин в камере с остаточным давлением не более 300 Па и полученный компаунд заливают в предварительно нагретые до

Остаточное давление

100 С

35 С

50 ОС

105 г на 100 г смолы

15 мин для массы ком

17 мин-1,7 кг

20 мин -2 кг

35 г на 100 г смолы в т

40 с для массы компау

50с1,7кг

60 с-2 кг

4 мин

10 мин

3,5 мин

До атмосферного давления

80 С (1.5 С/мин )

4ч

120 С (1,5 С/мин )

45 мин

Температура окружающей среды

1803932

Составитель С, Майданов

Редактор Т, Куркова Техред M,Ìîðãåíòàë Корректор С. Юско

Заказ 1058 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101