Устройство для вспучивания табака

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 А 24 В 3/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ и

У!

Я

87

ВВ

В0 !

Ю (21) 4613845/13 (86) РСТ/J Р 88/00750 (27.07.88) (22) 24.03.89 (46) 23.03.93. Бюл. М 11 (31) 62 — 185427 (32) 27.07.87 (33) JP (71) Джапан Тобакко Инк, (JP) (72) Кенсуке Утияма, Хироми Уематсу, Манабу Такеути и Масао Кобари (J P) (56) Патент США N 4310006, кл. А 24 В 3/18, 1982.

Заявка Японии М 50 — 107197, кл. А 24 В

3/18, 1975. (54) УСТРОЙСТВО ДЛЯ ВСПУЧИВАНИЯ ТАБАКА (57) Использование: в устройствах для вспучивания материала для пищевых продуктов.

Сущность изобретения: устройство включает в себя подготовительный сосуд, в который подается табачный материал. Табачный материал из подготовленного сосуда по конвейерному патрубку подают в пропиточный сосуд. В этот пропиточный сосуд подают,, Ы2,, 1804310 АЗ углекислый газ, давление которого равно пропиточному, и заполняют его. В конвейерном патрубке установлен бустерный механизм для повышения давления двуокиси углерода вокруг табачного материала до уровня, который практически равен пропиточному давлению в пропиточном сосуде, когда табачный материал подают из подготовительного сосуда в пропиточный сосуд, Табачный материал, пропитанный в пропиточном сосуде, выгружают в продувочный патрубок посредством разгрузочного патрубка и подвергают вспучиванию с помощью теплоносителя, получаемого в продувочном патрубке. B разгрузочном патрубке установлен дебустерный механизм для снижения давления двуокиси углерода вокругтабачного материала до уровня, который приблизительно равен давлению в продувочном патрубке, когда пропитанный материал выгружают из пропиточного сосуда в продувочный патрубок. 9 з.п. ф-лы, 10 ил, В2ФВ5

1804310

45

55

Изобретение относится к устройству для вспучивания материала для пищевых продуктов, продуктов широкого спроса и тому подобного, более конкретно к устройству для вспучивания табачного материала.

Цель изобретения — создание устройства для вспучивания материала, в частности пищевых продуктов, продуктов широкого спроса и тому подобного, которые необходимо подвергать вспучиванию, где в качестве пропиточного агента, то есть агента для вспучивания, можно успешно применять углекислый газ, то есть устройства, подачу в которое вспучивающего агента и процесс вспучивания материала в котором можно проводить непрерывно.

Для достижения вышеуказанной цели настоящего изобретения предлагается устройство для вспучивания материала, которое включает в себя подготовительный сосуд, служащий для приемки материала и сообщающийся с окружающей атмосферой, Воздух в подготовительном сосуде замещается газообразным пропиточным агентом, который поступает от источника пропиточного агента. Материал из подготовительного сосуда по транспортировочной трубе поступает в пропиточный сосуд. Пропиточный агент под давлением, которое превышает атмосферное давление, поступает из источника пропиточного агента таким образом, что этот пропиточный сосуд заполняется пропиточным агентом.

Устройство для вспучивания снабжено также бустерным средством для заполнения транспортирвочной трубы пропиточным агентом и повышения давления пропиточного агента вокруг материала до такого уровня, который практичевски равен давлению в пропиточном сосуде непосредственно перед подачей материала из транспортировочной трубы в пропиточный сосуд, тогда как давление в пропиточном сосуде поддерживают на неизменном уровне.

Один конец разгрузочного патрубка сообщается с пропиточным сосудом для выгрузки материала, пропитываемого пропиточным агентом, в пропиточный сосуд. Другой конец этого разгрузочного патрубка сообщается с продувочным патрубком для транспортировки пропитанного материала воздухом. В продувочном патрубке создается поток нагревательной среды, которая подогревается до заданной температуры, Устройство для вспучивания включает в себя также дебустерное средство, функция которого противоположна функции бустерного средства. Дебустерное средство служит для подачи пропиточного агента из

35 источника пропиточного агента в разгрузочный патрубок и снижения давления пропиточного агента вокруг пропитанного материала до давления, практически равного давлению в продувочном патрубке, непосредственно перед выгрузкой пропитанного материала из разгрузочного патрубка в продувочный патрубок, тогда как давление в пропиточном сосуде поддерживают неизменным.

В соответствии с настоящим изобретением в предлагаемом устройстве для вспучивания материал загружают в пропиточный сосуд из подготовительного сосуда по транспортировочной трубе и в пропиточном устройстве подвергают пропитке. Пропитанный материал выгружают из пропиточного сосуда в продувочный патрубок, пропуская по разгрузочному патрубку. Пропитанный материал, выгруженный в продувочный патрубок, нагревают с помощью нагревательной среды, поступающей в продувочный патрубок, подвергая транпортировке с помощью потока этой нагревательной среды. B процессе продувки пропитанный материал расширяется, Пропиточный агент, содержащийся в материале, испаряется вследствие нагревания этого материала, а испарение пропиточного материала вызывает вспучивание этого последнего, В соответствии с настоящим изобретением предлагаемое устройство для вспучивания снабжено, как указано выше, бустерным средством, предусмотренным для подачи материала из подготовительного сосуда в пропиточный сосуд по транспортировочной трубе, и дебустерным средством, предусмотренным для выгрузки пропитанного материала из пропиточного сосуда в продувочный патрубок через разгрузочный патрубок. Таким образом, этот материал можно непрерывно подавать в пропиточный сосуд или выгружать из него, поддерживая давление в пропиточном сосуде на неизменном уровне. Следовательно, пропитку материала можно проводить непрерывно; вспучивание пропитанного материала также можно проводить непрерывно, Давление в пропиточном сосуде можно поддерживать постоянным несмотря на непрерывность пропитки в пропиточном сосуде. Следовательно, в качестве пропиточного агента с этой целью можно использовать углекислый газ, который требует высокого давления при пропитке.

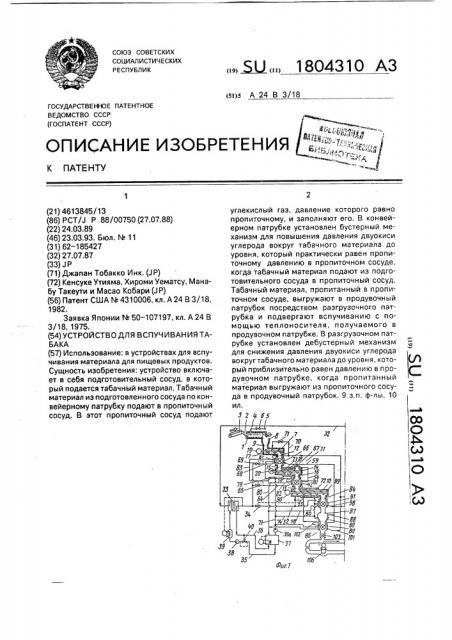

На фиг.1 и 2 приведены технологические схемы, на которых представлены сокращенные вполовину изображения всей

1804310 конструкции предлагаемого устройства; на фиг.3 — 6 в разрезе представлены изобретения шаровых затворов соответственно с первого по четвертый, используемых в устройстве для вспучивания, приведенном на фиг.1; на фиг.7 и 8 приведены технологические схемы, на которых представлены сокращенные наполовину изображения устройства — для вспучивания, выполненного в соответствии со вторым вариантом воплощения изобретения; на фиг.9 и 10 приведены технологические схемы, на которых представлены сокращенные наполовину изображения устройства для вспучивания, выполненного в соответствии с третьим вариантом воплощения изобретения.

Устройство для вспучивания в соответствии с первым вариантом осуществления настоящего изобретения описано со ссылками на фиг.1 — 5.

Устройство для вспучивания включает в себя увлажнитель 1. Увлажнитель 1 представляет собой установку типа вращающегося барабана, снабженного загрузочным отверстием 2 для приемки материала, подвергаемого вспучиванию, например табачного материала. Конвейер 3 проходит от точки вне увлажнителя 1 до точки вблизи загрузочного отверстия 2 и предназначен для транспортирования табачного материала. Табачный материал, подаваемый конвейером 3, загружается через загрузочное отверстие 2 в увлажнитель 1. Табачный материал готовят резкой высушенных табачных листьев на кусочки заданного размера, В увлажнителе 1 установлена увлажнительная насадка 4, Эта насадка 4 сообщается с патрубком 5 для водяного пара, а патрубок

5 для водяного пара сообщается с источником воды (водяного пара) на рисунке не показан через крышку увлажнителя 1. Вода или водяной пар распыляется через насадку

4 на табачный материал, поступающий в увлажнитель 1. Одновременно с этим вращающийся барабан увлажнителя 1 приводится во вращение на оси, благодаря чему обеспечивается соответствующее смачивание табачного материала. Позицией 6 обозначен перекрывающий клапан, который смонтирован на полпути на линии 5 для подачи водяного пара.

Ниже увлажнителя 1 расположен подготовительный сосуд 7. Этот подготовительный сосуд 7 представляет собой горизонтально расположенный цилиндрический сосуд. В сосуд 7 поступает табачный материал, выгружаемый из увлажнителя 1 при вращении увлажнителя. Вблизи другого конца увлажнителя 1 предусмотрен спуск5

55 ной.канал 8 для приемки загруженного табачного материала. Спускной канал 8 сообщается с приемным отверстием 9, которое предусмотрено с одного конца подготовительного сосуда 7. Таким образом табачный материал, увлажненный в увлажнителе 1, способен поступать из увлажнителя 1 в сосуд 7 по спускному каналу 8 через приемное отверстие 9.

Ниже подготовительного сосуда 7 расположен пропиточный сосуд 10. Сосуд 10 представляет собой цилиндрический сосуд, который аналогичен подготовительному сосуду 7 и расположен горизонтально, за исключением того, что пропиточный сосуд 10 представляет собой сосуд высокого давления, который способен выдерживать это давление.

Подготовительный сосуд 7 сообщается с пропиточным сосудом 10 посредством транспортировочной трубы 11. Верхний конец транспортировочной трубы 11 сообщается с разгрузочным отверстием 12, предусмотренным с другого конца подготовительного сосуда 7. Нижний конец трубы

11 сообщается с приемным отверстием 13, предусмотренным с одного конца пропиточного сосуда 10.

В соответствии с первым вариантом воплощения транспортировочная труба 11 снабжена промежуточным сосудом 14, как это показано на рис.1. Промежуточный сосуд 14 представляет собой сосуд высокого давления, имеющий цилиндрическую форму, как и пропиточный сосуд 10, и расположен также горизонтально. С одного из концов промежуточного сосуда t4 предусмотрено наличие приемного отверстия 15, которое сообщается с разгрузочным отверстием 12 подготовительного сосуда 7. Разгрузочное отверстие 16, предусмотренное с другого конца промежуточного сосуда 14, сообщается с приемным отверстием 13 пропиточного сосуда 10, B подготовительном и промежуточном сосудах соответственно 7 и 14 предусмотрены шнековые конвейеры 17 и 18. Шнековые конвейеры 17 и 18 могут приводиться от электромоторов соответственно 19 и 20, снабженных редукторами. Шнековые KQHвейеры 17 и 18 составляют часть конвейерного механизма для транспортирования табачного материала из подготовительного сосуда 7 в пропиточный сосуд 10 через промежуточный сосуд 14, Более конкретно табачный материал в подготовительном сосуде 7 транспортируется к разгрузочному отверстию 12 при вращении шнекового KQH вейера 17, а затем подается из разгрузочного отверстия 12 в промежуточный сосуд 14

1804310 через его приемное отверстие 15. Табачный материал, подаваемый таким образом в промежуточный сосуд 14, поступает к разгрузочному отверстию 16 при вращении шнекового конвейера 18, после чего из разгрузочного отверстия 16 он поступает в пропиточный сосуд 10 через его приемное отверстие 13.

Устройство для вспучивания включает в себя источник пропиточного агента 21 для подачи пропиточного газа, в частности газообразной двуокиси углерода. Источник 21 представляет собой резервуар для хранения 22, предназначенный для хранения сжиженного углекислого гала. Резервуар 22 сообщается с газгельдером 24 для рекуперированного газа посредством патрубка

23. Со стороны резервуара 22 на трубопроводе 23 установлены испаритель 25, редукционный клапан 26 и клапан регулирования уровня 27. В испарителе 25 происходит испарение сжиженного углекислого газа, поступающего из резервуара 2. Таким образом, газообразная двуокись углерода поступает в газгольдер 24 для рекуперации газа по патрубку 23.

Давление углекислого газа, подаваемого в газгольдер для рекуперированного газа

24, снижают до заданного уровня с помощью редукционного клапана 26, Клапан регулирования уровня 27 открывает или перекрывает трубопровод 23 в зависимости от уровня диафрагмы, которая ограничивает камеру в газгольдере 24, благодаря чему уровень диафрагмы поддерживается на заданном значении.

Газгольдер для рекуперации газа 24 сообщается с газовым резервуаром 29 посредством трубопровода 28. На трубопроводе 28 со стороны резервуара для рекуперации газа 24 смонтированы фильтр 30 и бустер 31.

Вустер 31 приводится в действие в соответствии с давлением в газовом резервуаре 29, Давление углекислого газа в газовом резервуаре 29 поддерживают на заданном уровне или на более высоком уровне, т.е. на уровне давления пропитки или более высоком уровне, газообразной двуокисью уголерода, которую подают в пропиточный сосуд 10.

Газовый резервуар 29 сообщается с пропиточным сосудом 10 посредством трубопровода 32 для подачи пропиточного газа. На трубопроводе 32 со стороны начала движения потока смонтированы теплообменник 33 и уравнительный клапан 34. Таким образом, газообразная двуокись углерода, подаваемая из газового резервуара 28, проходит по теплообменнику 33, вследствие чего температура газа снижается до заданного уровня. Затем отводимый газ подают в пропиточный сосуд10. Уравнительный клапан 34 приводится в действие давлением в пропиточном сосуде 10 с целью поддержать давление газообразной двуоки5 си углерода в сосуде 10 на постоянном уровне, Уравнительный клапан 34 обычно поддерживает давление газообразной двуокиси углерода в интервале от 10 до 50 кг/см (избыточное давление), а в соответст10 вии с данным вариантом 30 кг/см . Теплог омбенник 33 обычно поддерживает температуру газообразной двуокиси углерода в пропиточном сосуде 10 в интервале от

-40 до 15 С, причем эта температура должна

15 быть такой, которая предотвращает замерзание влаги, содержащейся в газообразной двуокиси углерода, например 5 С в соответствии с данным вариантом.

С целью обеспечения охлажедние газо20 образной двуокиси углерода в теплообменнике 33 этот теплообменник 33 соединен с охлаждающим резервуаром 37 с помощью трубопроводов для циркулирования охлаждающей среды 35 и 36. На трубопроводе 35

25 смонтированы циркуляционный насос 38, нагреватель для регулирования температуры 39 и трехходовой клапан 40. Нагреватель

39 позволяет регулировать температуру охлаждения газообразной двуокиси углерода

30 с высокой степенью точности. Трехходовой клапан 40 регулирует расход охлаждающей среды в трубопроводах 35 и 36.

В соответствии с конструкцией теплообменника 33, упомянутого выше, когда газо35 образная двуокись углерода проходит по теплообмен нику 33, влага, содержащая в газообразной двуокиси углерода, в теплоомбеннике 33 не замерзает. Таким образом можно предотвратить засорение трубопро40 вода 3 для подачи пропиточного газа вследствие замерзания в нем влаги.

Когда табачный материал пропитывают газообразной двуокисью углерода под давлением 15 кг/см в пропиточном сосуде 10, 45 предпочтительная температура внутри сосуда 10 должна поддерживаться на уровне — 10 С или еще ниже. B этом случае газообразную двуокись углерода, которую подают из газового резервуара 29 в пропиточный

50 сосуд 10 по трубопроводу 32 для подачи пропиточного газа, также необходимо охлаждать до температуры -10 С или ниже, При этом можно осуществлять два нижеследующих метода охлаждения.

55 В соответствии с первым методом охлаждения с целью предотвратить замерзание влаги, растворенной в сжиженном углекислом газе в резервуаре для хранения 22, и влаги, выпаренной и удаленной из табачного материала в процессе транспортирова1804310

10 ния, в теплообменнике 33 и, следовательно, с целью предотвратить забивание трубопроводов для газового потока в начале потока от теплообменника 33 смонтирован осушитель 41, который обеспечивает полное удаление влаги иэ газа. Затем сухой газ охлаждают в теплообменнике 33 до заданной температуры и охлажденный газ направляют в пропиточный сосуд 10.

B соответствии со вторым методом охлаждения осушитель 41 не установлен в начале потока от теплообменника 33.

Температуру на выходе из теплообменника

33 устанавливают на уровне приблизительно 2 С и охлаждают гаэ, предотвращая его замерзание. Однако эта температура превышает заданную температуру в сосуде для пропитки, Таким образом, газ охлаждают в ходе нижеследующей операции. Давление в газовом резервуаре 29 поддерживают на уровне 35 кг/см и газ подают в пропиточный сосуд через уравнительный клапан 34, В этом случае давление газа резко сбрасывают от 35 до 15 кг/см, вследствие чего газ, подаваемый в пропиточный сосуд, охлаждают до температуры приблизительно от 2 до

-10 С или ниже за счет расширения в условиях теплоизоляции.

Пропиточный сосуд 10 и промежуточный сосуд 14 сообщаются через первый шаровой затвор 42, который составляет часть бустерного механизма. Устройство клапана

42 продемонстрировано на фиг.2, Конструкция клапана 42 описана со ссылкой на фиг.2.

Первый шаровой затвор 42 заключен в круглый кожух 43. В верхней части кожуха

43 предусмотрено наличие впускного отверстия 44, которое сообщается с выпускным отверстием 16 промежуточного сосуда 14. В нижней части кожуха 43 предусмотрено выпускное отверстие 45, которое сообщается с впускным отверстием 13 пропиточного сосуда 10. На внутренней поверхности кожуха

43 имеется плакировка 46. В плакировке 46 предусмотрены отверстия, которые соединяются соответственно с впускными и выпускными отверстиями 44 и 45.

В плакировке 46 между впускными и выпускными отверстиями 44 и 45 на равных угловых расстояниях по часовой стрелке предусмотрено наличие пяти соединительных отверстий 47а, 47b, 47с, 47d и 47е. Подобным же образом пять соединительных отверстий 47f, 47g, 47h, 47i и 47j предусмотрены в плакировке 46 между выпускными и впускными отверстиями 45 и 44 через равные угловые расстояния в том же самом направлении, что и отверстия с 47а по 47е.

В кожухе 43 имеются соединительные отверстия с 48а по 48j, которые служат для

55 соединения с отверстиями с 47а по 47j. Из фиг.2 очевидно, что соединительное отверстие 48а сообщается с соединительным отверстием 481 посредством первого уравнителя давления 49. Соединительное отверстие 48b сообщается с соединительным отверстием 48h посредством второго уравнителя давления 50, Подобным же образом соединительное отверстие 48с сообщается с соединительным отверстием 48g посредством третьего уравнителя давлений

51, тогда как соединительное отверстие 48d сообщается с соединительным отверстием

48f посредством четвертого уравнителя давлений 52, Соединительное отверстие 48е сообщается с трубопроводом 32 для подачи пропиточного газа посредством соединительного патрубка 53. Соединительный патрубок отходит от трубопровода 32 для подачи пропиточного газа после уравнительного клапана 34 по направлению движения потока, Соединительное отверстие

48j сообщается с разгрузочным участком 55 пропиточного сосуда 14 посредством соединительного патрубка 54.

Внутри кожуха 43 имеется ротор 56, который способен вращаться с проскальзыванием по внутренней поверхности плакировки 46. Ротор 56 смонтирован на выхдном валу 57 электромотора (на рисунках не показан), Ротор 56 приводится во вращение от этого электромотора в направлении движении часовой стрелки, показанной на фиг,2. По поверхности окружности через равные промежутки. предусмотрено наличие 14 углублений 58, Как видно из фиг.2, каждое углубление 58 характеризуется показанным поперечным сечением в направлении наружу от ротора 56, Углубление

58 последовательно сообщаются с впускными и выпускными отверстиями 44 и 45 и соединительными отверстиями с 47а по 47j, т.е. с соединительными отверстиями с 48а по 48j при вращении ротора, Давление газообразной двуокиси углерода, т.е. пропиточного газа в пропиточном сосуде 10, поддерживают на уровне 30 кг/см (избыточное давление). При вращении ротора 56 пропиточный газ поступает из пропиточного сосуда 10 в углубление 58, сообщающееся с выпускным отверстием 45.

Давление в углублении 58, которое сообщается с выпускным отверстием 45, равно давлению в пропиточном сосуде, Углубление

58, которое сообщается с пропиточным сосудом 10, может при вращении ротора 51 последовательно сообщаться с соединительными отверстиями с 47f по 47), то есть с соединительными отверстиями с 48f по

48j. B этом случае поскольку отвертсия 48f, 1804310 i 2

55

48g, 48h и 48! сообщаются с отверстиями

48d, 48с, 48Ь и 48а через соответствующие уравнители давлений, давление пропиточного газа в углублении 58, сообщающимся с выпускным отверстием 45, понижается, когда зто углубление 58 последовательно сообщается с отверстиями с 48f по 48j. Когда углубление 53 сообщается с соединительным отверстием 48J, пропиточный газ в углублении 58 поступает в промежуточный сосуд 14 посредством трубопровода 54 и подающей части 55, При вращении ротора

56 пропиточный газ непрерывно подается из пропиточного сосуда 10 в промежуточный сосуд 14. Таким образом, после включения устройства для вспучивания давление пропиточного газа в промежуточном сосуде

14 постепенно понижается.

Подающая часть 55 промежуточного сосуда 14 соединяется с газгольдером для рекуперации газа 24 посредством возвратного трубопровода 59, На трубопроводе 59 со стороны промежуточного сосуда 14 последовательно смонтированы фильтр 60 и уравнительный клапан 61. Клапан 61 приводится в действие в зависимости от давления пропиточного газа в промежуточном сосуде 14, т.е. давления пропиточного газа (как пилотное давление) в возвратном трубопроводе

59 между подающей частью 55 и уравнительным клапаном 61 в промежуточном сосуде. Уравнительный клапан 61 выполняет функцию средства поддержания давления пропиточного газа в промежуточном сосуде

14 нэ заданном уровне, то есть 15 кг/см г (избыточное давление), Когда пропиточный газ подают из пропиточного сосуда 10 в промежуточный сосуд

14 по соединительному патрубку 54 и через подающую часть 55, давление пропиточного газа в промежуточном сосуде 14 постепенно понижается. Давление в промежуточном сосуде 14 регулируют, поддерживая его на уровне 15 кг/см (избыточное давление) с помощью уравнительного клапана 61.

Когда давление пропиточного газа в промежуточном сосуде 14 поддерживают на уровне 15 кг/см (избыточное давление), 2 давление пропиточного газа в пропиточном сосуде 10 передается в углубления 58 ротора 56, которые последовательно проходят через выпускное отверстие 45 первого шарового затвора 42. Одновременно с этим давление пропиточного газа в промежуточном сосуде 14 передается в углубления 58 ротора 56, которые проходят через впускное отверстие 44. Каждое углубление 58 ротора

56, которое проходит через впускное отверстие 44, последовательно сообщается с соединительными отверстиями с 48а по 48d

45 при вращении ротора 56. Как указано выше, зти отвертсия 48а, 48b, 48с и 48d соединяются соответственно с отверстиями 48!,48h, 489 48f, Каждое углубление 58 ротора 56, которое проходит через впускное отверстие

44, последовательно соединяется с соединительными отверстиями с 48а по 48d и углублениями 58, расположенными в левой половине ротора 56 (фиг. фиг.2), посредством патрубков с 49 по 52. Давление в каждом углублении 58, расположенном в левой половине ротора 56, ступенчато повышается в направлении от впускного отверстия 44 к выпускному отверстию 45. Давление пропиточного газа в каждом углублении 58, которое проходит через впускное отверстие

44, ступенчато повышается. Более конкретно, если смотреть в направлении вращения часовой стрелки, то есть в направлении вращения ротора 56, стадий повышения от впускного отверстия 44 до выпускного отвертсия 45 всего насчитывается пять, а от выпускного отверстия 45 до впускного отверстия 44 всего насчитывается пять стадий понижения. Давления в двух углублениях

58, сообщающихся посредством соответствующих уравнителей давления, оказывается равными. Предположим, что объемы углублений 58 равны между собой и объемы патрубков 49, 50, 51 и 52 также равны между собой. На кадой стадии повышения и понижения величины давления пропиточного газа в углублениях 58 в равной степени повышается или понижаются на каждую 1/5 от 15 кг/см, т.е, на разницу давления между впускными и выпускными отверстиями 44 и

45 или на кадые 3 кг/см . В результате, г когда ротор 56 находится в положении, в котором он повернут на угол, кэк это показано на фиг.2, величины давления пропиточного газа в углублениях 58 выражаются числами, которые приведены на углублениях 58. В состоянии, которое приведено на фиг.2, углубление 58, сообщается с соединительным отверстием 48е, всегда сообщается с трубопроводом 32 для подачи пропиточного газа через отверстие 48е и с помощью патрубка 53. Давление пропиточного газа в углублении 58 поддерживают на уровне 30 кг/кв,см. Углубление 58, сообщается с соединительным отверстием 48J, дополнительно сообщается с промежуточным сосудом 14, вследствие чего давление пропиточного газа внутри составляет 15 кг/см .

Участок продувки углубления 62, находящийся со стороны отверстия 48f и проходящий в направлении ротора 56, предусмотрен в выпускном отверстии 45 первого шарового затвора 42. Один конец участка 62 открыт в направлении поверхно13

1804310

14 сти окружности ротора 56. Другой конец участка 62 сообщается с трубопроводом 32 для подачи пропиточного газа через отверстие 63, предусмотренное в кожухе 43, и с помощью продувочного патрубка 64 высокого давления. Более конкретно патрубок

64 сообщается с участком трубопровода 32 между теплообменником 33 и уравнительным клапаном 34. В середине патрубка 64 смонтирован редукционный клапан 65. Клапан 65 позволяет пропиточному газу под давлением, которое превышет давление в пропиточном сосуде 10, поступать в участок продувки углубления 62.

Поскольку первый шаровой затвор 42 расположен между промежуточным сосудом 14 и пропиточным сосудом 10, табачный материал в промежуточном сосуде 14 направляется в разгрузочное отверстие 16. Затем табачный материал направляется из разгрузочного отверстия 16 в загрузочное отверстие 44 первого шарового затвора 42.

При вращении ротора 56 табачный материал поступает из впускного отверстия 44 в каждое углубление 58 ротора 56. Каждое углубление 58, в которое подается табачный материал, при вращении ротора 56 направляется к выпускному отверстию 45. Когда каждое углубление 58 приближается к выпускному отверстию 45, содержащийся в нем табачный материал поступает в пропиточный сосуд 10 через выпускное отвертсие 45 и впускное отверстие 13 сосуда 10. В процессе движения углублений 58, заполненных табачным материалом, от впускного отверстия 44 затвора 42 к выпускному отверстию 45 давление пропиточного газа в углублениях 58 ступенчато повышается, как указано выше. Кроме того, непосредственно перед совмещением каждого углубления

58 с выпускным отверстием 45 углубление

58 соединяется с трубопроводом для подачи пропиточного газа 32 через соединительное отверстие 48е и с помощью соединительного патрубка 53, причем давление в углублении 58 задается равным давлению в пропиточном сосуде 10. В результате, когда углубление 58, заполненное табачным материалом, совмещается с пропиточным сосудом 10, давление в углублении 58 равно давлению в сосуде 10. Таким образом, табачный материал в каждом углублении 58 получает возможность постепенно поступать в сосуд 10 за счет собственного веса табачного материала. Более конкретно использование первого шарового затвора 42 предотвращает существенное снижение давления пропиточного газа в сосуде 10 даже в том случае, когда между сосудами 10 и

14 существует разница давлений, благодаря

55 чему обеспечивается возможность равномерного поступления табачного материала из сосуда 14 в сосуд 10, В соответствии с таким вариантом поскольку участок продувки углубления 62 предусмотрен в выпускном отверстии 45 первого шарового затвора 42, пропиточный газ, давление которого несколько превышаетдэвление в выпускном отверстии 45, имеет возможность впуска с одного конца 20 участка 62 в направлении круглой поверхности ротора 56, то есть в направлении каждого углубления 58. Во время такго впуска табачный материал в каждом углублении 58 получает возможность соответстующей выгрузки в направлении выпускного отверстия

45.

После прохождения табачным материалом выпускного отверстия 45 давление в опустевших углублениях 58 ступенчато уменьшается, как зто указано выше, в ходе движения в направлении впускного отверстия 44 вследствие вращения ротора 58. Непосредственно перед совмещением углубления 58 с впускным отверстием 44 давление вновь в нем становится равным давлению в промежуточном сосуде 14. В результате обеспечивается равномерное поступление табачного материала из промежуточного сосуда 14 в каждое углубление 58 ротора 56 в результате вращения ротора 56.

Второй шаровой затвор 66 подоблно первому шаровому затвору 42 расположен между промежуточным сосудом и подготовительным сосудом 7. Клапан 66 совместно с затвором составляет часть бустерного механизма, Устройство клапана 66 лучше всего проиллюстрировано на фиг.3, Как показано на фиг.3, конструкция клапана 66 практически идентична конструкции затвора 42, Те же самые позиции, которые приведены на изображении затвора 42, имеют аналогичные обозначения, и обозначенные ими детали и части выполняют те же самые функции, что и узлы и детали второго затвора 66, поэтому подробное описание этого последнего является излишним. Единственное различие между затворами 42 и 66 показано ниже.

У второго шарового затвора 66 соединительный патрубок 67, соответствующий соединительному патрубку 53 первого шарового затвора 42, сообщается с возвратным патрубком 59, который проходит QT промежуточного сосуда 14, как это показано на фиг.1, продувочный патрубок среднего давления 68, который соответствует продувочному патрубку высокого давления 64 затвора 42, сообщается с патрубопроводом для подачи пропиточного газа 32 аналогич16

15 но трубопроводу 64. На трубопроводе 68 смонтирован редукционный клапан 69. Клапан 69 пропускает пропиточный газ, давление которого несколько превышает давление газа в сосуде 14, на участок продувки углубления 62 второго шарового затвора 66.

У второго шарового затвора 66 соединительный патрубок 70, который соответствует соединительному патрубку 54 первого шарового затвора 42, сообщается с подготовительным сосудом 7 и газгольдером 24 для рекуперации газа, как это показано на фиг.1, На трубопроводе 70 смонтирован перекрывающий клапан 71. Когда клапан 71 открыт, пропиточный газ поступает из второго шарового затвора 66 в сосуд 7 по патрубку 70. B этом случае давление пропиточного газа, подаваемого в сосуд 7, заметно превышает атмосферное давление.

Таким образом, пропиточный газ заполняет сосуд 7, Однак поскольку сосуд 7 сообщается с атмосферой, его внутреннее давление практически равно атмосферному, Разница давлений в подготовительном сосуде 7 и промежуточном сосуде 14 составляет 15 кг/см (избыточное давление). Следовательно, величины давления в углублениях 58 соответствует тем значениям, которые приведены на рис.3 для этих углублений.

В соответствии со вторым вариантом исполнения шарового затвора 66 табачный материал направляют из подготовительного сосуда 7 в углублениях при вращении ротора 56 и затем из этих углублений 58 материал может поступать в промежуточный сосуд14 аналогично вышеизложенному для первого шарового затвора 42. Кроме того, в соответствии с конструкцией затвора

66также предовтращается потеря давления в сосуде 14.

Вокруг внешних поверхностей промежуточного сосуда 10 и пропиточного сосуда

14 предусмотрены соответственно охлаждающие рубашки 72 и 73, Рубашки 72 и 73 сообщаются с трубопроводом 71 для подачи охлаждающей среды по соответствующим отходящим патрубкам 74 и 75. Трубопровод

71 сообщается с резервуаром 37, и на этом трубопроводе 71 вблизи резервуара 37 смонтирован циркуляционный насос 38а.

Охлаждающие рубашки 72 и 73 соединены с возвратным патрубком 80 с помощью соответствующих отходящих возвратных патрубков 78 и 79, Возвратный патрубок 80 сообщается с резервуаром 37 для охлаждающей среды. Поскольку охлаждающие рубашки 72 и 73 смонтированы соответственно на сосудах 10 и 14, охлаждающая среда подается из резервуара 37 для охлаждающей среды в охлаждающие рубашки 72 и 73, что позволяет поддерживать постоянной температуру пропиточного газа в сосудах 10 и 14, 5 Хотя на фиг.2 и 3 они не показаны, в соответствии со схематическим изображением на фиг.1 охлаждающие рубашки 81 смонтированы на первом и втором шаровых затворах 42 и 66, закрытая эти последние, 10 Эти рубашки 81 сообщаются с боковым подающим патрубком 75, т.е. с трубопроводом

71 для подачи хладагента. Одновременно с этим рубашки 81 сообщаются с возвратным патрубком 80 с помощью патрубков 82 и 83.

15 Поскольку рубашки 81 смонтированы соответственно на клапанах 42 и 43, обеспечивается возможность предотвратить повышение температуры во время работы шаровых затворов 42 и 66. Таким образом

20 можно с высокой точностью поддерживать постоянной температуру пропиточного газа в пропиточном сосуде 10 в промежуточном сосуде 14.

На внешнем конце пропиточного сосуда

25 10 имеется разгрузочное отвертсие 84. Под разгрузочным отверстием 84 расположен продувочный бесконечный патрубок 85, Этот продувочный патрубок 85 и разгрузочное отверстие 84 пропиточного сосуда 10

30 сообщаются с помощью отводящего патрубка 86. На середине отводящего патрубка 86 предусмотрено наличие участка трубы большого диаметра 87. Участок трубы 87 характеризуется формой перевернутой колбы, 35 верхний конец которой имеет большой диаметр, уменьшающийся в направлении сверху вниз. Участок трубы 87 сообщается с возвратным патрубком 8 с помощью патрубка 88, Таким образом, давление в участке

40 трубы 87 равно давлению в промежуточном сосуде 14, т,е. 15 кг/см (избыточное давлег ние).

Для выгрузки табачного материала из пропиточного сосуда 10 в продувочный пат45 рубок 85 по разгрузочному патрубку 86 внутри пропиточного сосуда 10 предусмотрено наличие разгрузочного механизма, например шнекового конвейера 89, Шнековый конвейер 89 аналогичен шнековым конвей50 ерам 17 и 18. Этот шнековый конвейер 89 приводится во вращение от электромотора

90 с редуктором. Когда шнековый конвейер

89 расположен внутри пропиточного сосуда

10, табачный материал внутри него может

55 подвергаться транспортировке в направлении разгрузочного отверстия 84 при вращении конвейера 89, Табачный материал от разгрузочного отверстия 84 направляется к продувочному патрубку 85 по разгрузочному патрубку 86.

1804310

Между разгрузочным отвенстием 84 пропиточного сосуда 10 и участком трубы большого диаметра 87 разгурзочного патрубка 86 предусмотрена установка третьего шарового затвора 91, который составляет часть дебустерного механизма (механизма понижения давления). Конструкция затвора

91 аналогична конструкциям первого и второго шаровых затворов 42 и 66. Единственные различия между затвором 91 и затвором

42 или 66 показаны ниже.

В третьем шаровом затворе 91 соединительное отверстие 48а соединяется с соединительным отверстием 48j через уравнитель давлений 93, Соединительное отвертсие

48Ь сообщается с соединительным отверстие 48i через уравнитель давлений 93. Соединительное отверстие 48с сообщается с соединительным отверстием 48п через уравнитель давлений 94, а соединительное отверстие 480 сообщается с соединительным отверстием 489 через уравнитель давлений 95. Соединительное отверстие 48е сообщается с соединительным отверстием

48f через уравнитель давлений 96, Как очевидно из фиг.1 и 4, уравнитель давлений 92 сообщается с трубопроводом 32 для подачи пропиточного газа по патрубку 97, а уравнитель давлений 96 сообщается с возвратным патрубком 59 посредством патрубка 98.

Продувочный участок углубления 62 третьего шарового затвора 91 сообщается с находящимся ниже по ходу движения потока (относительно редукционного клапана

69) участком продувочного патрубка среднеIo давления 68 посредством продувочного патрубка 99 среднего давления. Соединение между продувочными патрубками 68 и

99 среднего давления на фиг.1 для удобства иллюстрации схемы вообще не проиллюстрировано.

В соответствии с третьим вариантом исполнения шарово